非晶纳米晶成套设备保温包调高控制设计

2015-07-11贾德利张海涛朱宁乐于大孚

贾德利,张海涛,朱宁乐,罗 冉,于大孚

(1.中国石油天然气股份有限公司勘探开发研究院,哈尔滨 150080;2.哈尔滨理工大学自动化学院,哈尔滨 150080;3.Groupe Cockerill Maintenance & Ingenierie,哈尔滨 150080)

0 引言

非晶纳米晶是一种有别于晶态合金的完全各向同性的材料。非晶态金属具有晶态金属难以达到的高强度、高硬度、高延展性、优异软磁性能、高耐蚀性及优异的电性能。非晶纳米晶软磁合金主要应用于大功率电源变压器、开关电源中的变压器、扼流圈、平波电抗,以及漏电开关铁芯等[1]。随着电力电子和电子信息技术的不断发展,非晶纳米晶合金得到了广泛的应用和推广,其生产制备也不断走向产业化,规模化。非晶纳米晶的生产方法和制备工艺也在不断创新和优化。结合当前国内外非晶纳米制备领域的先进技术,国内的非晶纳米晶生产设备综合机械、气动、光电、计算机控制等技术于一体,自动化程度高。

本文在分析了工艺流程和电气控制方案基础上,针对非晶纳米晶成套设备中保温包调高运动控制困难,导致非晶纳米晶产出带材喷带宽度、厚度等质量指标较低这一工程问题,本文开展了相关的研究工作,设计基于电子齿轮比控制器,所实现的伺服全闭环控制分别由PLC、伺服驱动系统、编码器速度脉冲反馈、光栅尺位移脉冲反馈等硬件平台构成[2~4]。解决保温包调高运动系统中的伺服定位精度,响应速度快等性能要求[5~7]。

1 非晶纳米晶制备工艺分析

1.1 工艺分析

结合国内外的非晶纳米带材的制备方法,设计一套基于“非晶晶化法”的制备工艺,如图1所示,其生产设备包括机械本体部分、真空炉系统和运动控制系统;生产工艺包含四个阶段:前期准备、抽真空、保温加热及喷带生产。

图1 非晶纳米晶成套设备结构原理

图2 保温包系统机械结构

后三个阶段工艺流程:系统工作开始时,启动主程序,进行炉体抽真空操作,真空熔室达到设定的真空度5×10-2Pa后启动坩埚加热母合金,当钢水温度到达喷带温度1350℃后,这时启动喷带系统,坩埚开始倾倒钢水进入保温包,保温包同时从原点迅速下降定位到喷带位置处,钢水经保温包再从下方的陶瓷喷嘴喷出,在高速旋转的铜棍和剥离气体作用下完成非晶甩带操作,喷带结束后,保温包自动上台至原点位置处,系统结束工作。如图2所示为保温包系统的机械结构,铜棍为保温包调高的基准。

1.2 保温包运动系统控制要求

1)在系统开始工作时,要求手动调节保温包位置从原点处向下到达合适的喷带位置,同时记录下当前位置。

2)主程序开始运行时,保温包自动上移至原点,时间要控制在20s内(保温包行程是100mm)。

3)在喷带系统启动时,保温包从原点迅速下降到最初记录的喷带位置处,要求时间控制在10s内。

4)在喷带过程中要实现保温包的手动同步微调和单侧的升降,要求点动精度为1μ m。

以上是完整的喷带阶段保温包运动过程,每一步无论是自动还是手动,还要求保温包升降速度可调。

2 保温包调高运动控制系统设计

2.1 运动控制系统方案设计

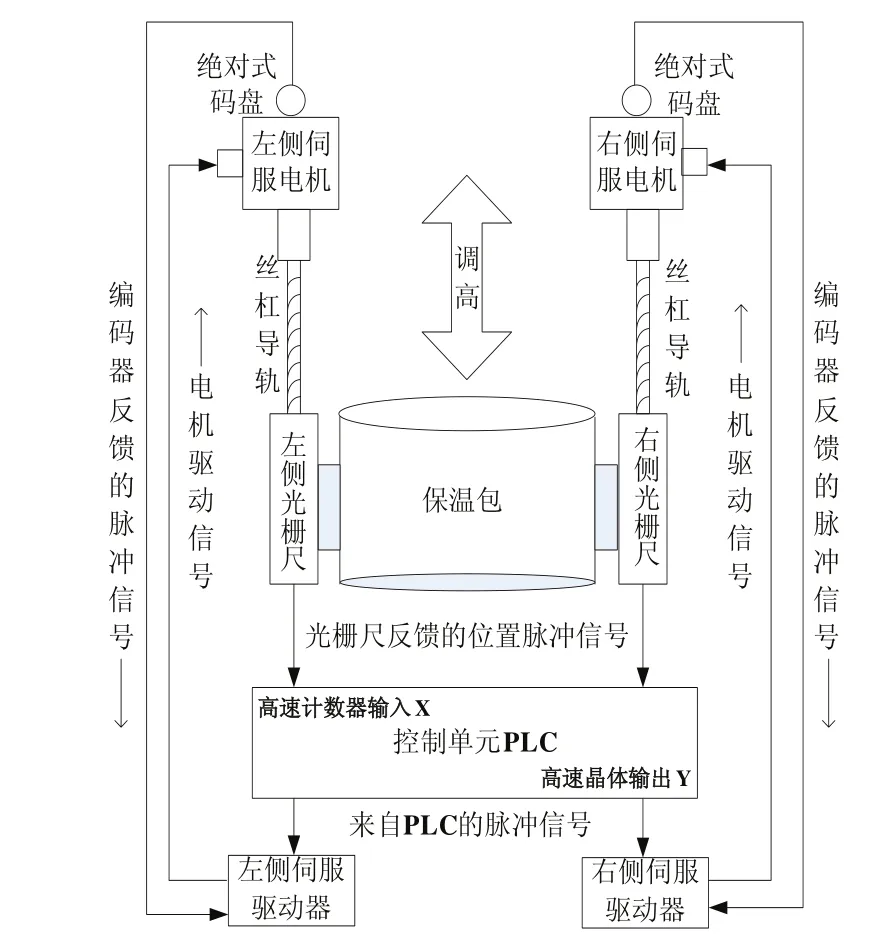

根据系统控制要求和性能指标,设计了全闭环伺服系统作为控制核心,其结构原理如图3所示。采用两套左右伺服电机带动保温包做轨迹运动,通过丝杠将电机的圆周运动变成保温包在工作台面上的直线运动,采用左右两套伺服驱动器接收编码器的速度脉冲信号和主控器件PLC的脉冲驱动信号。在伺服系统的速度控制单元中设计速度检测装置,接受编码器脉冲信号反馈,进行速度的控制调节。在位置控制单元中设计位置计数装置,检测位移传感器的位置脉冲信号,进行保温包位置的调节和定位。

图3 单套全闭环伺服系统结构

1)基于电子齿轮比伺服位置环设计

在保温包运动控制中,一是涉及到保温包的高速定位,到喷带位置有10s的时间限制,要精确的计算一个合理的脉冲频率,考虑到PLC发送脉冲的晶体管频率限制,以及发挥伺服电机的额定转速等,必须要引入电子齿轮比这个调整参数;二是在进行保温包位置μm级微调的点位控制时,实现点动1μ m的动作,可以通过电子齿轮比的设定,计算出PLC发多少个脉冲给驱动器,使得保温包在工作台面上走1μ m的位移,即通过改变电子齿轮比参数,可计算输出控制量,进一步通过PLC发送脉冲的频率和个数实现伺服电机的转速和角位移的控制。如图4所示为引入电子齿轮比后的PLC脉冲命令控制下的驱动器工作模式。

(1)引导学生自主提问评估,理清问题思维.在对物理知识进行学习时,由于物理学科需要较强的逻辑思维,因此学生的发散思维在物理学习过程中起着重要的作用.因此在物理学习中作为教师应引导学生善于提出疑问、进行自我提问、进行自我评估.这样学生不仅能够理解题意、剖析题意,更能从深层次掌握该题的内涵,从而具有清晰的解题思路,提高解题效率.

图4 伺服位置环控制原理

2)光栅尺的位移反馈设计

如图3所示,PLC发送的脉冲命令经电子齿轮的换算来实现伺服电机动作的位移和转速,然后在位置单元引入光栅尺位置信号的脉冲反馈。主要是基于两个原因,一是引入电子齿轮后,虽可提高系统的响应,但当电子齿轮比设置值较大时,每个脉冲对应的位移越大,牺牲了调整精度等级,为了弥补引入电子齿轮比后造成定位精度和速度间的矛盾,在伺服位置控制单元中采用光栅尺脉冲信号计数器,提高系统中的定位精度;二是引入光栅尺构成了伺服系统的全闭环控制。利用电机编码器所反馈的信号只能构成半闭环控制,系统无法反馈回路外的误差;而采用光栅尺构建全闭环控制时,将以操作台的最终位置为目标,从而消除了进入传动系统的全部误差,可有效地保障了定位精度。

2.2 运动控制系统硬件平台设计

针对保温包调高运动控制系统实际生产要求设计并完成其硬件平台。主控单元采用台达EH3系列PLC,脉冲输出频率最高达200kHz,配合电子齿轮比完全可实现伺服电机高速的脉冲频率要求,该系列PLC具有4个硬件高速计数器,可对光栅尺的脉冲计数输入进行数据采集与高速处理;采用两套左右伺服电机(0.85kW,SGMGH-09A2C4C)带动保温包做轨迹运动,通过丝杠将电机的圆周运动变成保温包在工作台面上的直线运动,用左右两套伺服驱动器接收编码器的速度脉冲信号和主控器件PLC的脉冲驱动信号。PLC的高速晶体输出端为Y0、Y2分别接入左右伺服驱动器,Y1、Y3为控制左右电机正反转信号。编码器是分辨率为1280000P/R的绝对式光电编码盘,经4倍频电路使用。采用双侧高精度光栅尺作为位移传感器反馈保温包位置信号,光栅尺精度为1μ m。图5为系统的硬件结构原理。

图5 保温包调高运动系统结构

2.3 基于电子齿轮比控制器的设计

1) 电子齿轮比的计算分析

运动系统中采用的编码器分辨率为1280000P/R的绝对式光电编码盘,并且经4倍频电路使用,当指令脉冲当量 ΔPg与反馈脉冲当量 ΔPf不匹配时,须采用电子齿轮系数Kp来指令脉冲当量与反馈当量的匹配和跟随。有如下公式:

台达A2系列伺服的电子齿轮比范围1/50≤Kp≤5000。可在驱动器中设置电子齿轮比的分子CMX和电子齿轮比分母CDV,即:

则式(1)可变为:

式中CMX也即电子齿轮比的分子可看成指令脉冲的电子齿轮系数,而CDV电子齿轮比的分母可看成反馈脉冲的电子齿轮系数,存在以下两种情况。

(1)电子齿轮比对脉冲频率的跟踪模式

在此模式下,伺服电机的速度由PLC发送的指令脉

冲的频率决定,其转速v(r/min)和输入脉冲频率fin(Hz之间的关系如下:

通过设置电子齿轮比,可在同一个输入脉冲频率下获得不同的电机稳定转速。

(2)电子齿轮比对脉冲个数的跟踪模式

这种情况下,输入的脉冲个数N决定于电机联接的丝杠导轨的实际位移行程,其工作台面上的位移L与输入脉冲个数N由如下关系:

由于电机转动一圈对应的机械位移也即导轨的螺纹间距ΔL和反馈脉冲当量以及编码器分辨率有如下关系:

综合式(2)、式(5)、式(6)式可得:

通过设定CMX和CDV可以在相同的脉冲输入个数下获得不同的丝杠导程位移。

2)电子齿轮比控制器的实现

根据保温包调高系统的每一个运动控制阶段的要求,需计算出相应的电子齿轮参数,再进行伺服驱动器的相关参数设置,进而计算PLC在保温包每个运动步骤需要发送的脉冲频率和个数;运动控制过程中根据编码器的速度脉冲和光栅尺反馈的脉冲信号进行PLC的数据采集设置和软件程序的数据处理。基于电子齿轮比的PLC-伺服驱动的控制器设计中需引入必要物理参数,如表1所示。

表1 控制器中物理参数

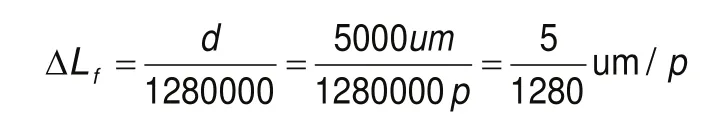

伺服运动控制系统中的已知参量是编码器线数(反馈线数)为20bit,经4倍频电路使用,分辨率为1280000P/R。丝杠导轨的螺纹间距为5mm,保温包最大行程距离S为100mm。伺服电机的额定转速v=3000r/min。

由已知参数可求出伺服电机的反馈脉冲当量为:

计算出指令脉冲当量,若PLC发送N为10个脉冲时,使保温包位移1um的距离,则指令脉冲当量ΔLg为0.1um/p。此时,电子齿轮比CMX/CDV为ΔLg/ΔLf=128/5。

在保温包运动过程的第2段和第3段分别要求上台至原点的时间为20s,下降至喷带处时间为10s。根据编码器的速度脉冲反馈,做好在电子齿轮比下的指令脉冲速度和反馈速度的匹配。保温包行程最大距离S=100mm,由于PLC每次发送10个脉冲走1 μ m,那么需要在20s内连续发送106个脉冲,此时暂且忽略PLC软件程序的扫面时间,可计算得脉冲频率为50kHz。同理,在保温包高速下降到喷带位置处的脉冲频率为100kHz。

根据计算的电子齿轮比设置驱动器的P1-44、P1-45参数以及P2-00、P2-02等位置控制增益参数[8];采用台达PLC的高速脉冲指令PLSY输出相应的脉冲频率和脉冲个数。

光栅尺的计数输入环节采用2相2输入的AB相4倍频模式,光栅尺的四路信号A、B、R、S,其中A、B相脉冲信号输出,分别接入PLC高速计数单元的X0、X1或X4、X5。开始时输入信号S和清除输入信号R分别接入PLC的X2、X3或X6、X7。可实现脉冲信号的采集,利用PLC的程序计数作为机械部件当前位置的判断条件,触发PLC的指令脉冲输出,从而完成一次动作或是连续发送脉冲进行轨迹运动。

3 实验及分析

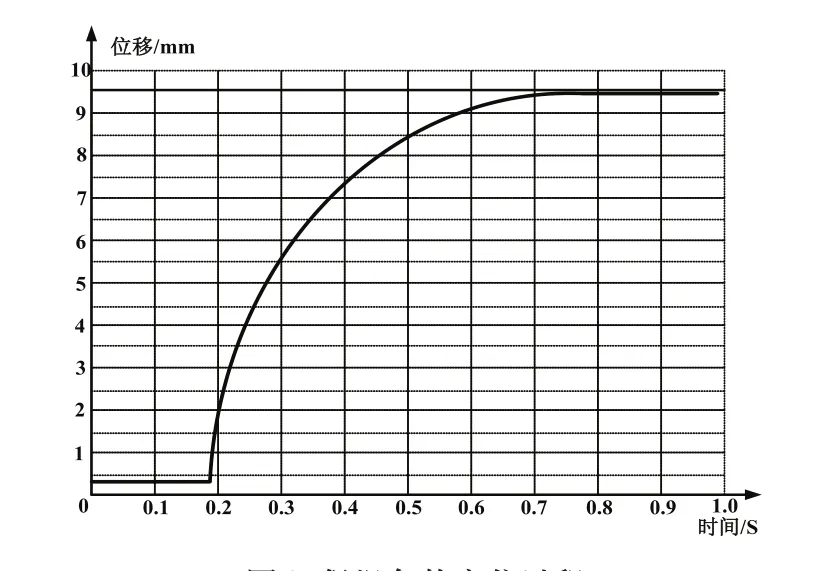

本文对引入电子齿轮比前后的伺服点动精度和响应速度进行重复性确认实验和数据对比分析,并得到保温包的定位过程曲线,如图6所示,为保温包在空载情况下1s内的定位过程。可以看到伺服的定位过程平稳,位置响应无超调。

图6 保温包的定位过程

下面给出引入电子齿轮比前后的伺服点动精度和定位时间的5次实验数据。对于点动精度数据的获取是通过PLC软件程序对光栅尺脉冲计数的监测,已知选用的光栅尺精度为1μ m,理论上保温包在直线位移上每行进1μ m,光栅尺计一个数,通过按下点动按钮20次,累计脉冲计数N,点动精度用N/20来计算。对于伺服的响应速度可以用保温包从原点到喷带位置的定位时间来表示,启动定位同时触发PLC程序计数器,达到位置时计数结束,通过计数累加值换算成定位时间数据。如表2所示的5组实验数据。

表2 引入电子齿轮前后的实验数据对比

由表2数据可知,引入电子齿轮比后伺服的点动精度增加了一个等级,达到1μm的控制精度,伺服的定位时间明显缩短到了10s以下,通过对实验数据分析,引入电子齿轮比后,伺服点动精度提高到1μm的控制要求,伺服的定位时间稳定在10s内,响应速度快,伺服的定位过程没有位置超调,平稳高效,达到设计要求。

4 结束语

本文分析了非晶纳米晶的制备工艺,提出并完成了基于电子齿轮比控制器的设计,在位置环中引入电子齿轮参数,位置反馈中加入光栅尺脉冲反馈,速度调节中引入编码器的脉冲频率反馈,提高了保温包运动控制中的伺服定位精度,实现了点动微调精度1μ m,达到了伺服的高动态响应速度,完成了伺服定位过程的位置响应无超调控制。

[1] 胡超,李维火,潘友亮.非晶/纳米晶磁粉芯的热压制备工艺探究[J].安徽工业大学学报(自然科学版),2014(01):25-28.

[2] 梅许文,刘鹏.一种自动过数平台的伺服定位方法研究与实现[J].制造业自动化,2015(01):112-114.

[3] 丛爽,李泽湘.实用运动控制技术[M].北京:电子工业出版社,2006:143-155.

[4] 韩绍民,赵庆志,刘世忠,等.数控机床电子齿轮传动比计算方法及其机械性能研究[J].装备制造技术,2014(03):34-36.

[5] 高菲.高精度全闭环伺服系统研究[D].青岛大学.硕士,2008(04):18-29.

[6] 涂雪飞,易传云,钟瑞龄,等.基于光栅尺的数控机床定位精度和重复定位精度检测[J].机械与电子,2012(04):32-34.

[7] 高荣.电子齿轮在数控机床中的应用[J].机床与液压,2007(06):245-245.

[8] 吴康.工业设备中新型AC伺服电动机/驱动器技术特征与应用[J].伺服控制,2010(01):45-48.