基于MECHATROLINK-II总线的双轴直驱同步控制工艺研究

2015-07-04贾霞彦

贾霞彦

(太原风华信息装备股份有限公司,山西 太原030024)

在开发研制中小型偏光片磨边机过程中,采用一对直驱电机上下压紧的结构方式,旋转压紧偏光片进行角度旋转磨削加工,完成产品的角度精度能达到一定的指标,为满足高端偏光片品质的要求,使角度精度达到±0.03°的要求,必须改善旋转方式,提高产品的角度精度。

从决定角度精度的因素分析,有静态和动态两方面因素,静态方面有机械结构和电机的定位精度;动态方面有磨削加工时产生的切削力,偏光片压紧旋转时上下需能够同步完成旋转。静态方面的因素是必须的,它能够提高偏光片上下部分的角度精度,并且由于偏光片的摩擦特性进而影响中部的精度。动态方面因素需调整加工工艺和改善对直驱电机的同步控制方式和方法,因此需研究对直驱电机的同步控制技术。

1 同步控制的结构形式

在此所述同步控制也就是同步进给,是指按加工工艺要求的精度和速度,实现多个进给装置的速度同步(相对同步)或位置同步(绝对同步)或者速度和位置双同步(双重同步)。

综合国内外相关文献资料来看,实现双轴同步控制的方法通常有两种:一种是传统的机械方式,另一种是当前较流行的电控方式。显然,机械同步方式由于机械结构的限制,一般只适用于对同步精度要求相对较低的场合。目前双轴同步控制中的电控方式主要有:并行控制、串联控制和交叉耦合控制三种结构形式。

1.1 并行控制

并行控制是一种最简单的双轴同步控制方式,即采用结构完全相同的两套驱动系统并行运行。由于轴间各自独立控制,无交互作用,当运行过程中某一轴受到扰动时,将会产生无法消除的轴间同步位置偏差。同时也会由于控制器和驱动结构的细微差异而造成一定的同步位置偏差。其同步性能受到一定程度的限制。

并行控制在应用中有两种控制方式,一种是同时给定脉冲方式启动驱动器;另一种是由控制总线同时发出指令启动驱动器,两种方式均得以应用。同时给定脉冲方式可以是控制器同时发出两路脉冲给两个驱动器,也可以是一路脉冲分开两路给两个驱动器,显然一路脉冲的同步性更好些,在圆盘切割机中对锯片电机的进给就是使用此法。由控制总线同时启动驱动器的方法,在先前偏光片磨边机的研制中就得以使用。

另有一种方式,认为也应属于并行控制。使用1:1 的双轴直线插补控制方式。在具有直线插补功能的控制器中,采用这种插补方式认为也可以达到一定的同步控制精度。

1.2 串联控制

串联控制结构形式的双轴同步控制是有一主动轴和一从动轴,其中一轴(主动轴)通过驱动器的脉冲输出功能或其他输出功能,将脉冲或其他控制信号输出给另一轴(从动轴)的驱动器作为参考输入,是一种“从动轴”跟随“主动轴”的主从控制方式。容易明白,该控制方式下,主动轴上任何扰动引起的变化都会被从动轴跟随反映,而从动轴上的扰动却不能反馈到主动轴中,无法消除因从动轴扰动产生的轴间同步位置偏差。同时,因主、从动轴控制系统间电气和机械的延迟,使得从动轴运动总落后于主动轴的运动而存在固定的同步位置偏差,且由于机械系统的延迟,使得其主要应用在对位置同步精度要求不高的系统中。

1.3 交叉耦合控制

交叉耦合结构形式的双轴同步控制是在并行控制的基础上,考虑了轴间控制的耦合和协调关系,而引入轴间速度差或位置差的附加反馈信号的控制形式。通过该附加反馈信号实现对轴间位置偏差的协调、补偿,从而获得较好的轴间同步性能。该控制方式下,同步性能的优劣关键取决于补偿策略,应用不同算法,轴间同步性能将有所不同。现行具有相位控制方式的运动控制器属于此类控制方式。

考虑我们同步控制的要求,既要在控制完成时具有位置精度,又要在控制运行时位置和速度同步,是双重同步的要求,且控制精度要求很高。采用交叉耦合控制更趋合理。选用安川公司具有相位控制功能和电子轴方式的MP2300 运动控制器,以MECHATROLINK-II 总线为基础进行同步控制可以实现。

2 同步结构及性能指标

2.1 同步结构图

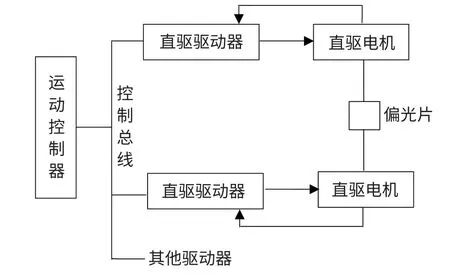

图1所示为选用的同步控制结构示意图,运动控制器通过MECHATROLINK-II 控制总线连接直驱驱动器和其他驱动器,直驱驱动器驱动直驱电机,电机的编码器反馈连回直驱驱动器,控制总线是双向控制,可以发出指令,也可以读回电机和驱动器状态。直驱电机通过机械连接机构将偏光片压紧并可以旋转。

图1 基于MECHATROLINK-II 总线的同步控制结构图

2.2 同步性能指标分析

在多数参考文献中,均以同步偏差为同步性能考量指标,此指标仅包含同步的位置偏差,不能反映同步过程中的速度偏差,因此认为应以位置偏差和速度偏差两个指标来衡量同步性能。实际中是按照下述方法进行的。

位置偏差是每一控制总线周期采集到的两个同步电机的位置差值,它反映了该控制周期结束后,两个同步电机的位置同步状态。

速度偏差在研究中进行了近似,分别计算两轴当前控制周期的位置与上一控制周期的位置差,再将两个位置差进行差值计算作为速度偏差。

3 影响同步控制的因素

从工程角度和实际结构分析,影响直驱电机同步性能的因素主要有电机旋转速度、加速度、电机刚性、控制方式、总线周期等。

3.1 偏差算法

在研究中,根据同步性能指标位置偏差与速度偏差的描述,编写了如图2所示的梯形图程序。梯形图第一行计算两轴位置偏差,其余行近似计算两轴速度偏差。

图2 同步偏差算法程序图

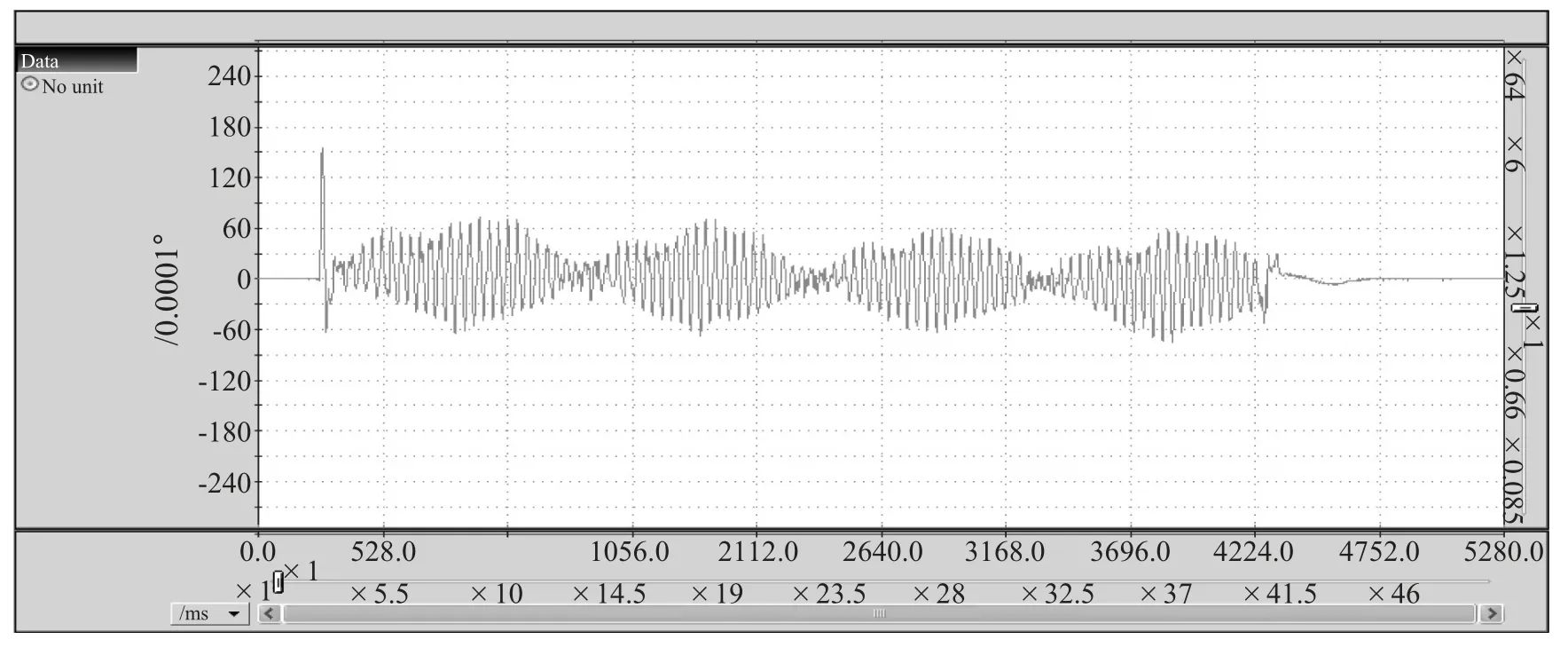

利用安川公司MPE720 编程软件中的SCOPE功能,获取不同参数在同步旋转过程中,不同控制周期下的位置偏差与速度偏差,以评价该参数对同步控制的影响。结合项目特点,以每90°转角为一次同步旋转过程,采集直驱电机3 转的同步数据值进行分析。图3为某一参数情况下直驱电机旋转90°获取的图形,从中可以获取偏差的多种信息。

图3中横坐标为时间,单位为ms;纵坐标为角度,单位为0.0001°。

图3 偏差获取软件截图

3.2 电机旋转速度影响

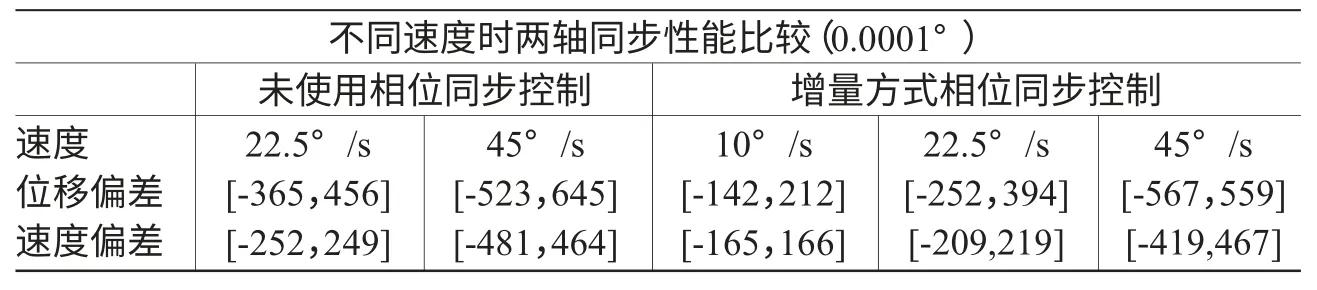

讨论不同控制方式下,电机转速对同步性能的影响。以总线控制时,不使用相位控制方式,通过总线同时启动电机为一种;另一种以总线控制,增量方式相位控制启动电机。针对直驱电机速度不快的特点,选取了三种速度进行比较。表1是比较结果。表中的偏差值是软件获取图形中的最大值和最小值。

表1 不同速度同步比较

通过表1可以看出,无论是否使用相位同步控制方式,较低的转速有较小的同步偏差。应选取满足生产要求的较小速度值。参考文献6 中的数据也反应了当速度降低时,同步偏差变小。

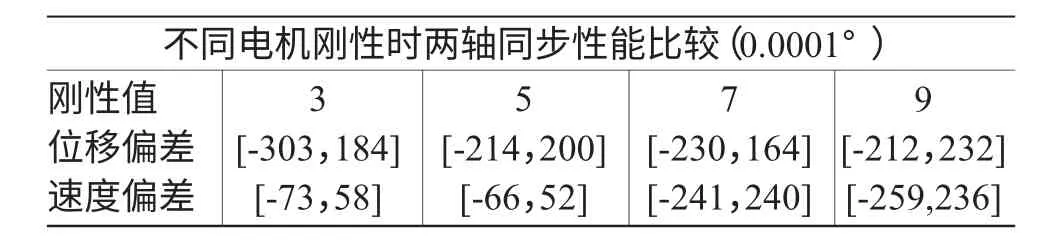

3.3 电机刚性的影响

在电机自动整定完成后,以自动整定的刚性值为基础,在上下一定范围内调整进行研究。选取了表2所示的几种刚性值。

单从表2中可以看出刚性为5 时,位移偏差和速度偏差相对较小。从研究时获取的图形来看,刚性降低时,波形震荡间距略有舒缓,当刚性提高后,整体波形振幅变大。反映出在刚性低时,跟踪性能变差,刚性高时系统振幅加大。实际应用中,根据上表选取刚性值为5。

表2 不同刚性同步比较

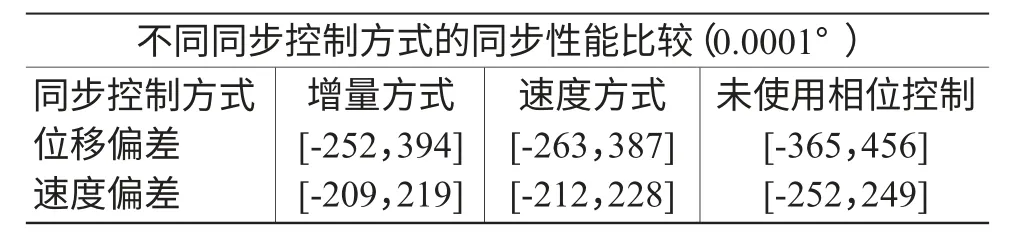

3.4 两种相位控制方式的影响

安川MP2300 有两种相位同步控制方式,一种是增量方式相位同步控制,另一种是速度同步相位同步控制,分别进行了研究,并与不使用相位同步控制进行了比较,表3是比较结果。

可以看出,使用相位同步控制比不使用相位控制时,同步偏差要小,这个结果从表1中也可看出,只是稍片面些。而增量方式与速度方式之间的差别不是很大,仅从表3看是增量方式时偏差稍小一些。实际应用选取了增量方式。

表3 不同控制方式比较

3.5 总线周期的影响

不同的总线周期下,控制器获取数据的时间不同,对同步性能必然产生影响。受电机类型和设备轴数限制,研究过程中总线周期仅能设为2 ms,无法变更为更短的周期值,定性分析,更短的总线周期下,控制器更快地获得电机位置,同时更快地对电机进行指令更新。如此定会提高控制轴的同步性能。

4 结束语

为使偏光片的角度精度达到0.03°的要求,研究了直驱电机的同步控制。从研究过程中,可以得到,同步控制性能受电机转速、电机刚性、同步控制方式及总线周期的影响,更低的转速,合理的刚性和同步控制方式,更短的总线周期可以获得更好的同步性能。

在研究中为更好地考量同步性,以同步位置偏差和速度偏差共同衡量。较全面的反应同步性能。通过上述研究,0.03°的精度要求得到满足。

[1]杨霞,高燕,郭庆鼎.双直线电机驱动的悬浮移动横梁同步控制技术的研究[J].组合机床与自动化加工技术,2009(6):54-56.

[2]陈庆伟,郭毓,杨非,等.双电机同步联动控制系统[J].南京理工大学学报,2005,29(增刊):103-107.

[3]翁秀华.双直线电机同步控制的研究[C].沈阳工业大学硕士学位论文,2005(3).

[4]杨非.多电机同步联动控制系统的设计与分析[C].南京理工大学硕士学位论文,2005(7).

[5]何王勇.数控机床双轴同步控制技术研究[C].华中科技大学博士学位论文,2011(5).

[6]曹毅,周会成,唐小琦.双轴同步控制技术的研究[J].制造技术与机床,2008(2):65-68.

[7]白帆.多轴同步伺服控制系统研究[C].浙江大学硕士学位论文,2012(2).

[8]李耿轶,王宇融.数控机床多轴同步控制方法[J].制造技术与机床,2000(5):23-25.

[9]杨亚辉.多轴系统同步控制技术[C].西安电子科技大学硕士学位论文,2007(1).

[10]贾霞彦,温洁,陈军.DYP-40 薄膜电容自动切片机的电器控制技术[J].电子工业专用设备,2006(7):55-58.