铝合金客车车轮强力旋压有限元模拟

2015-06-22王利梅秦皇岛戴卡兴龙轮毂有限公司赵兴北汽福田汽车股份有限公司李建孙惠学秦皇岛燕大现代集成制造技术开发有限公司

文/王利梅·秦皇岛戴卡兴龙轮毂有限公司赵兴·北汽福田汽车股份有限公司李建,孙惠学·秦皇岛燕大现代集成制造技术开发有限公司

铝合金客车车轮强力旋压有限元模拟

文/王利梅·秦皇岛戴卡兴龙轮毂有限公司赵兴·北汽福田汽车股份有限公司李建,孙惠学·秦皇岛燕大现代集成制造技术开发有限公司

利用有限元软件对锻造铝合金车轮强力旋压过程进行模拟,得到了旋压过程坯料的流动和充型情况,并考查进给率对旋轮的轴向和径向旋压力的影响,研究结果表明,强力旋压工序中进给率对旋轮的轴向旋压力影响较小,对径向旋压力影响较大,径向旋压力随着进给率的增加而显著增大,进给率为2mm/s相比进给率为0.5mm/s的情况,旋轮的旋压力提高了40%,本研究为铝合金客车车轮生产过程中旋压工艺参数的确定提供了依据。

铝合金车轮造型美观、散热好、质量轻、节能效果显著,已经逐步取代钢制车轮应用于汽车中,车轮作为汽车的重要安全部件,车轮的质量将直接影响汽车的安全性和可靠性。目前国内铝合金车轮的生产方式以低压铸造和重力铸造为主,锻造车轮较少,但铸造工艺生产过程中容易出现卷气并出现缩孔、疏松等缺陷,产品力学性能较差,而客车车轮对其承载能力要求较高,因此铸造车轮难以在客车中应用。

近年来,车轮轮辋旋压技术迅速发展,旋压技术制造的车轮以其重量轻、强度高、造型美观越来越受到各个制造厂家及车主的青睐。国内外客车车轮采用锻造→扩口→切边→强力旋压的生产工艺,生产的锻造车轮性能显著提高,轮辋部位经过强力旋压后,力学性能得到进一步提高,达到了客车的使用要求。

车轮强力旋压工艺介绍

旋压成形技术是综合了挤压、弯曲、锻造、滚挤、拉伸及环轧等特点的少无切削工艺,旋压工艺的成形过程较为复杂,用于成形回转类零件,这种成形技术变形条件好、制品性能高、材料利用率高,较适合用于生产铝合金车轮这类零件,根据坯料厚度的变化情况将旋压分为强力旋压和普通旋压两大类。

铝合金车轮的强力旋压工艺用于成形轮辋,成形时坯料高速旋转,旋轮按轮辋型线在数控系统的控制下做径向和轴向进给运动,旋轮与坯料接触后沿着自身轴线随动旋转,随着旋压过程的进行,毛坯逐渐紧贴芯模,车轮强力旋压工艺如图1所示。

图1 车轮强力旋压工艺示意图

强力旋压模拟

采用有限元软件对车轮的旋压过程进行模拟,考查坯料在旋压过程中的流动填充情况,并考查旋压进给率因素对旋轮的径向及轴向旋压力影响,为客车车轮强力旋压工艺的制定提供可靠依据。

旋压模型的建立

针对我公司生产的某款铝合金客车车轮进行建模,车轮尺寸为22.5英寸(1英寸=25.4mm),材料为6061铝合金,模拟采用双旋轮对坯料进行旋压,旋压过程中由于尾顶及底模将轮辐部位压住,只有轮辋部分参与旋压变形,因此为了提高计算效率,将旋压模型进行必要简化,进而提高模拟的运算速度,简化后的模型如图2所示。

图2 旋压模具简化模型装配图

旋压模拟参数

旋压过程中旋轮进给率是一个较为重要的参数,其选择原则是,在保证旋压质量的前提下尽量取大值,从而提高生产效率。当进给率选择的过大时,工件将会过分贴靠在芯模上,导致脱模取件困难,而且也有可能在内表皮产生裂纹缺陷,车轮的强力旋压与筒形件变薄旋压相同,模拟中进给率范围为0.5~1.5mm/s。

减薄率是指金属壁厚的减少量和原始壁厚的比值,该数值反映了工件的变形程度。我们在成形过程中,把总减薄量与原始壁厚之比称作总减薄率,强力旋压减薄率的范围设置为13%~44%,旋压模拟参数见表1。

旋压过程中旋轮运动为轴向和径向的复合运动,运动轨迹为一条曲线。以成品轮的轮辋外侧型线为基础,分别绘制旋轮1和旋轮2的轨迹,并将该曲线进行等间距取100个点,得到每点的坐标。然后将每点坐标输入有限元软件的运动控制中,以此得到分析过程中旋轮的运动轨迹,如图3所示。

表1 旋压模拟基本参数

图3 旋轮运动轨迹

旋压模拟结果

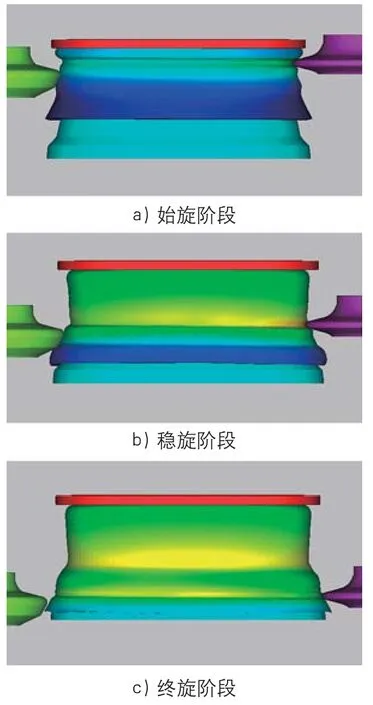

旋压过程如图4所示,图4a为始旋阶段,随着旋轮沿Z向及X向的进给,旋轮1与坯料的接触面积不断变大,旋轮2也开始对轮坯进行旋压;图4b为稳旋阶段,此阶段主要成形轮辋直筒部位,此阶段坯料变形量较为均匀,在旋轮的压力下坯料逐渐贴靠于芯模;图4c为终旋阶段,轮辋及内轮缘部位旋压完毕,整个车轮旋压过程结束,从模拟中可以看出整个旋压过程坯料成形较为平稳,未出现折叠缺陷。

旋轮沿着X(径向)向及Z(轴向)向的载荷曲线分别如图5和6所示。从图5、6中可以看出在始旋阶段旋轮1的X向成形力趋于平稳,Z向的旋压力呈直线上升趋势,稳旋阶段两旋轮的X和Z方向的压力趋于平稳,变化不大,在外轮缘成形的终旋阶段,X和Z两个方向的成形力逐渐降低,整个旋压过程旋轮1的X和Z向最大载荷分别在44、26t以内,旋轮2的X和Z向最大载荷分别在18、12t以内。

图4 旋压成形过程

图5 X向旋压力

图6 Z向旋压力

旋轮进给率分别取0.5mm/s、1mm/s和2mm/s三组,考查稳旋过程两个旋轮在相同轴向进给量的情况下X和Z方向的旋压力,分析得到的三种情况下X和Z方向旋压力曲线如图7和图8所示,从图7、8中可以看出在X向的旋压力随着进给率的增加,有明显增加的趋势,进给率为2mm/s时比进给率为0.5mm/s时的成形力提高了约40%,而Z向的旋压力受进给率影响较小。

图7 三种进给率下X向旋压力

图8 三种进给率下Z向旋压力

结论

⑴采用有限元软件对铝合金客车车轮强力旋压过程进行模拟,得到按照各种工艺参数下轮坯的成形填充情况,有利于观测坯料的成形缺陷,为车轮开发和设计提供可靠依据。

⑵旋轮的进给率对轴向旋压力影响较小,径向旋压力随着进给率的增加显著增大,进给率为2mm/s时比进给率为0.5mm/s时的成形力提高了约40%,本研究为铝合金客车车轮生产过程中旋压工艺参数的确定提供了依据。