碳二加氢等温反应过程模拟与操作参数优化

2015-06-19胡宝龙胡贵华蒋达钱锋

胡宝龙,胡贵华,蒋达,钱锋

(华东理工大学化工过程先进控制与优化技术教育部重点实验室,上海200237)

引 言

作为乙烯生产流程中的重要设备,碳二加氢反应器的乙炔转化率和加氢选择性直接影响产品乙烯的质量和产量。田亮等[1]对催化剂失活条件下碳二加氢反应器进行优化,有效地提高了乙烯的产率与总体的选择性;罗雄麟等[2]建立了乙炔加氢反应器二维非均相机理动态模型,分析了重要参数对反应器的影响;张东平等[3]利用Aspen软件对反应器进行模拟,提出最新操作方案;王飞等[4]通过HYSYS软件建立碳二加氢反应器的动态模型,并分析了进料温度与氢炔比变化时反应器的动态响应。

当前普遍研究的碳二加氢反应器大部分为绝热反应器,对等温反应器的研究很少。然而反应温度对碳二加氢反应具有重要影响,直接影响反应的选择性、催化剂的活性及反应的转化率[5]。本文采用的等温反应器为管式固定床反应器,催化剂装填于管内,用汽化壳程内的丁烷来冷却管程,移除反应热量,进而减缓催化剂失活程度。由于CFD软件可以对设备及反应器的细节进行模拟,使用CFD对反应器的详细模拟,可以清楚地看到温度、压力以及物质在反应器内的分布。本文首先应用Fluent软件对反应器内的流动、传热和反应过程进行模拟,获得反应器内流场、浓度场与温度场的详细分布。然后应用遗传算法进行反应动力学参数的优化,并将优化所得到的参数重新代入Fluent中,以反应的选择性作为优化目标对反应入口氢气量及冷凝器中的冷却温度进行优化。优化中采用 Matlab连接Fluent的自动代入计算方法,实现了优化计算的自动化。

1 碳二加氢反应过程的CFD建模

1.1 选择催化加氢原理

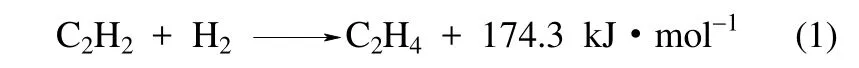

在加氢催化剂存在下,碳二馏分中的乙炔加氢为乙烯。就加氢的可能性来说,可发生如下反应:

主反应

副反应

由反应方程式可以看出,整个体系反应均为放热反应,随着温度升高,主反应(1)和副反应(2)反应加剧,放热效应增加。然而温度过高会加速催化剂失活,不利于反应进行。但对于反应(3)在等温反应过程中反应速率很小,故本文只考虑乙烯与乙炔的加氢反应,乙炔和乙烯加氢反应速率方程[6]见式(4)和式(5)。

1.2 物理、数学模型及网格划分

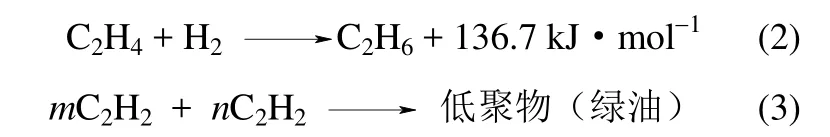

1.2.1 等温反应器的物理模型 图1为等温反应器结构示意图,如图所示,管式等温反应器的催化剂填充在反应管中,用汽化壳程里的丁烷来冷却管程,以防止因反应放热而引起反应器温度升高,从而影响碳二加氢反应的选择性。反应管的内径为0.05 m,长度为3.43 m,但实际催化剂的填装长度为2.63 m,化学反应只发生在装有催化剂的部分,本文采用二维拟均相CFD多孔介质模型对反应管进行模拟[7]。

图1 等温反应器结构示意图Fig.1 Schematic diagram of isothermal reactor structure

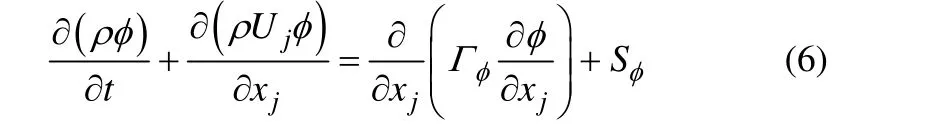

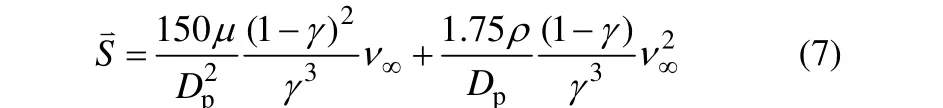

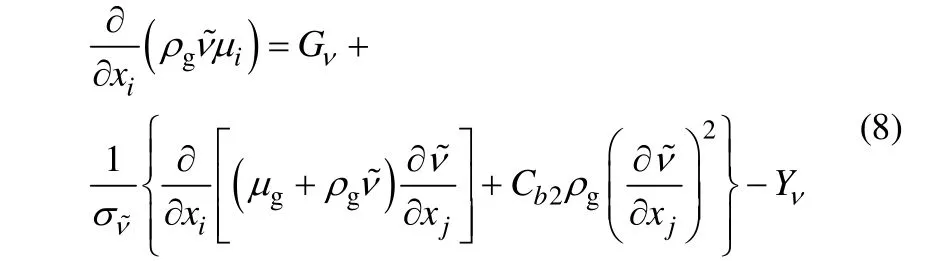

1.2.2 等温反应过程的数学模型 碳二加氢等温反应器内的连续性方程、动量方程、能量方程和组分输运方程可用如下通用方程表示[8]。

反应器中存在多孔介质区,多孔介质存在气固两相,流体受到固体催化剂的影响,其多孔介质模型的控制方程为[9]

在多孔介质区,多孔介质 Reynolds数在 10~1000之间,流体为不稳定流动(既可能是层流流动也可能是湍流流动)。Gauardo等[10-11]共使用了5种不同的 RANS湍流模型,研究结果表明,Spalart-Allmaras湍流模型(单方程模型)比两方程RANS模型的模拟效果要好。单方程模型湍流方程如式(8)所示。

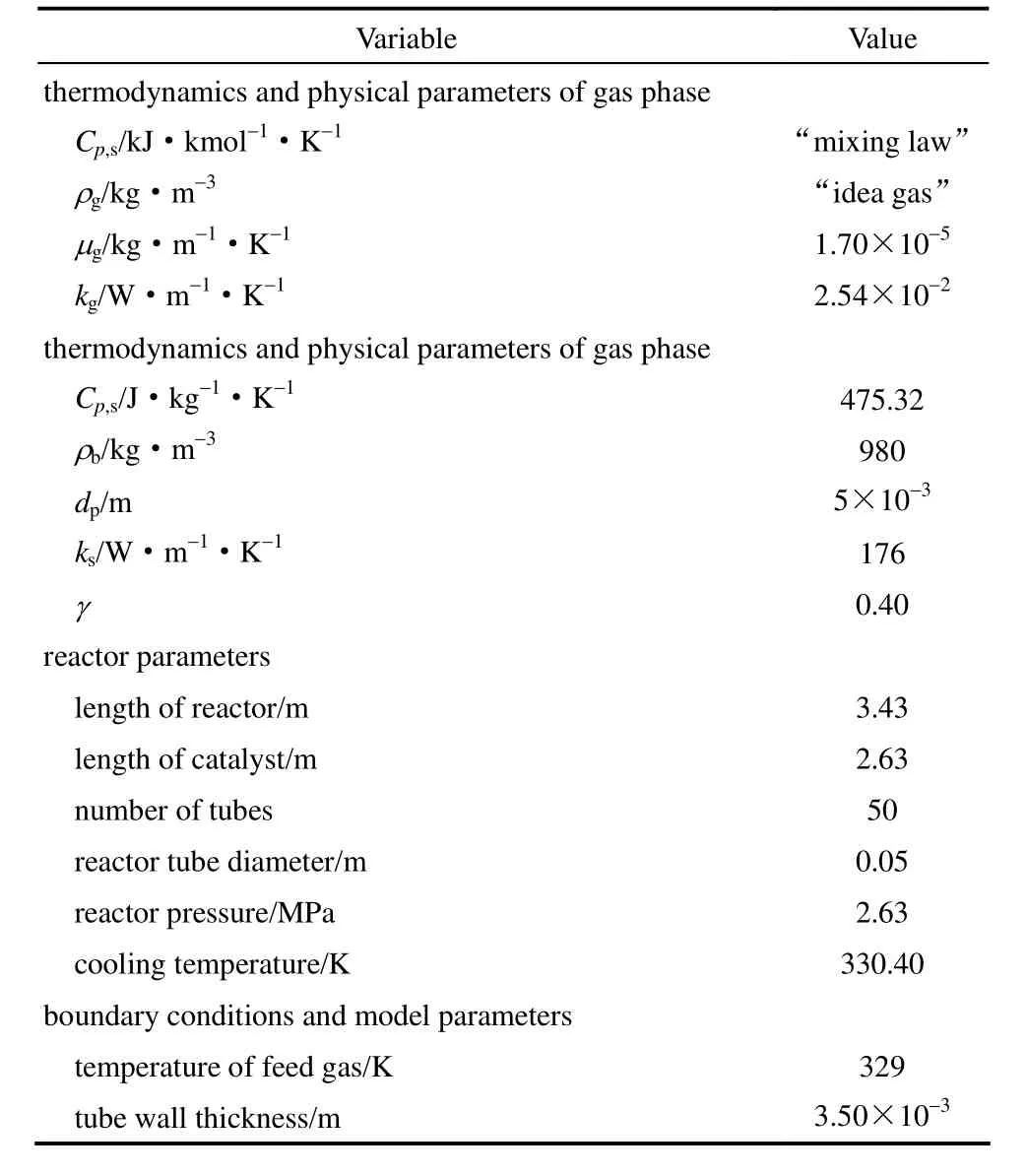

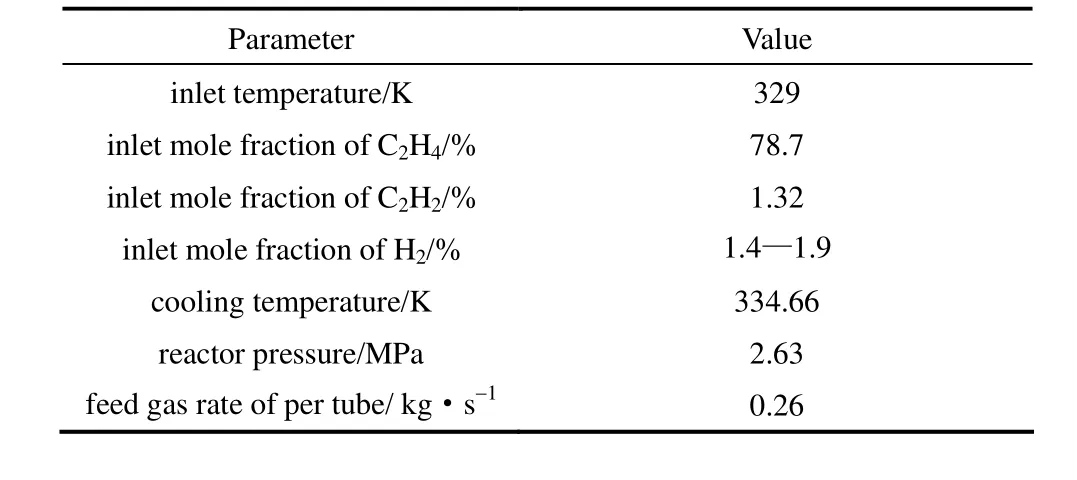

模型参数[12-14]见表1。

表1 模型参数Table 1 Parameters of model

1.2.3 网格划分 用 GAMBIT软件对反应管反应段建立二维几何模型,通过比较网格数量对每个网格单元压降的影响[8]并考虑计算量与计算的精度,最终划分的网格数为100×300(径向×轴向)。

1.2.4 边界条件设定 入口边界条件:在反应器的入口,使用质量流量入口边界条件,规定了入口的质量流率,温度,组分,压力;出口边界条件:在反应器的出口,使用压力出口边界条件;壁面条件:壁面采用无滑移边界条件,将壁面温度设置为冷却剂的冷却温度。

2 反应器的参数优化

2.1 优化算法及流程

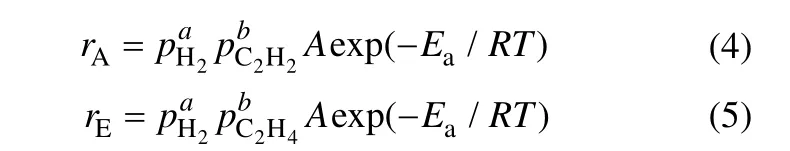

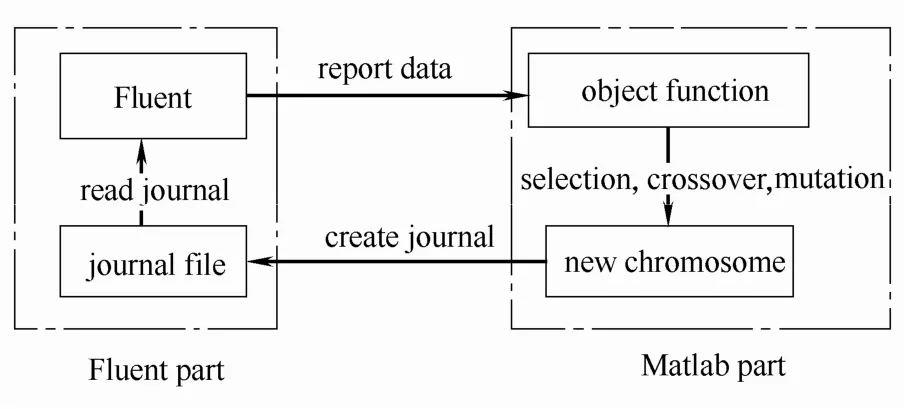

由于本文重点在于对反应过程的模拟及操作参数的优化,对于算法的选取应具有快速收敛性与易得出全局最优解,因此本文选较为成熟的遗传算法。反应动力学参数的拟合与反应器操作参数优化均使用遗传算法,为了使优化具有通用性与自动完成,采用Matlab连接Fluent计算完成[15]。

如图2所示,把遗传算法中产生的染色体生成对应的 Fluent可以读入的 journal文件,当 Fluent计算收敛时导出所需数据,导出的数据代入目标函数,计算得出适应值进行下一轮的基因选择、重组、变异,生成新的染色体,再进行下一轮的优化。

图2 Matlab与Fluent计算流程图Fig.2 Calculation flowchart of Fluent and Matlab

2.2 反应动力学参数优化

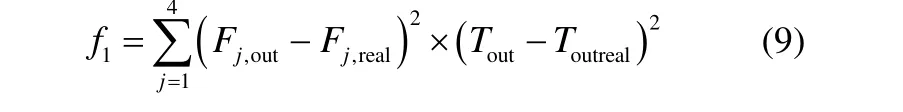

式中,out为Fluent中输出的数据,real为实际测量数据,j=1,2,3,4分别代表乙烷、乙烯、乙炔和氢气,Tout为Fluent中输出的反应器出口温度,Toutreal为实际测量反应器的出口温度。

2.3 反应器操作参数的优化

温度与加氢反应速率密切相关,随反应温度的升高,主副反应速率增速不一致,从而影响加氢反应的选择性。不同的催化剂具有不同的“最佳温度选择区”。温度过低,加氢反应不能进行;温度过高,催化剂活性增加,反应剧烈,易引起飞温,另外,绿油生成量增大,影响催化剂活性。故加氢反应器的温度应控制在一定的范围,使得反应的选择性最优。

实际生产中要有一定的过量氢气,以保证乙炔加氢反应完全。氢炔比过低,则乙炔残存量大,影响产品质量;氢炔比过高,则反应选择性降低,过剩的氢气会使乙烯加氢为乙烷,使乙烯收率降低。所以,加氢反应的氢炔比存在一个最佳值使其反应的选择性达到最大。

本文选取管式等温反应器冷却程的冷却温度Tcool与进口的氢气摩尔分数mH2,in为优化参数进行优化,以选择性最大化为目标函数,计算目标函数如式(10)所示。

式中,mC2H4,in、mC2H4,out为进出口乙烯的摩尔分数;mC2H2,in、mC2H2,out为进出口乙炔的摩尔分数。

3 结果及分析

3.1 参数优化结果及分析

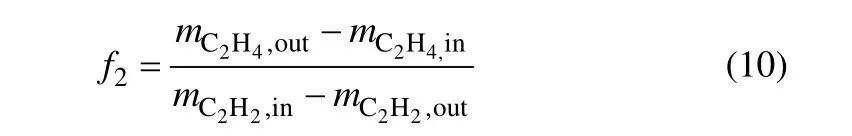

通过遗传算法的优化计算得到反应动力学参数见表2。

表2 动力学参数拟合结果Table 2 Result of fitted kinetic parameters

将优化得到的动力学参数作为已知量代入Fluent中继续使用遗传算法优化得到最优的操作参数为:入口氢气摩尔分数为1.567%,冷却程中的冷却温度为334.66 K。

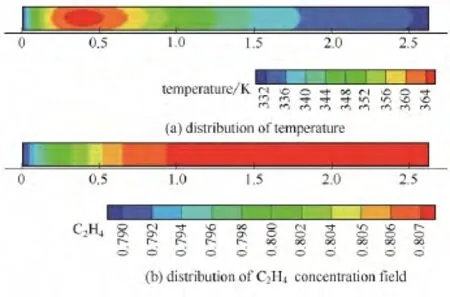

图3为在最优操作参数下反应达到平衡时温度场与乙烯浓度场的分布,从图3(a)中可以看出,在等温反应器0.5 m处左右温度取极大值,并且在同一径向上越靠近轴线温度越高,但管壁与轴线上的最大温差不超过5 K,故同一径向上的反应程度变化不明显。从图3(b)可以看出,乙烯浓度沿径向方向变化不明显,沿轴向方向乙烯的摩尔分数逐渐增加,但增加的速率逐渐减小,这是由于沿着轴向方向上氢气浓度的降低,导致加氢反应的速率减小的缘故。

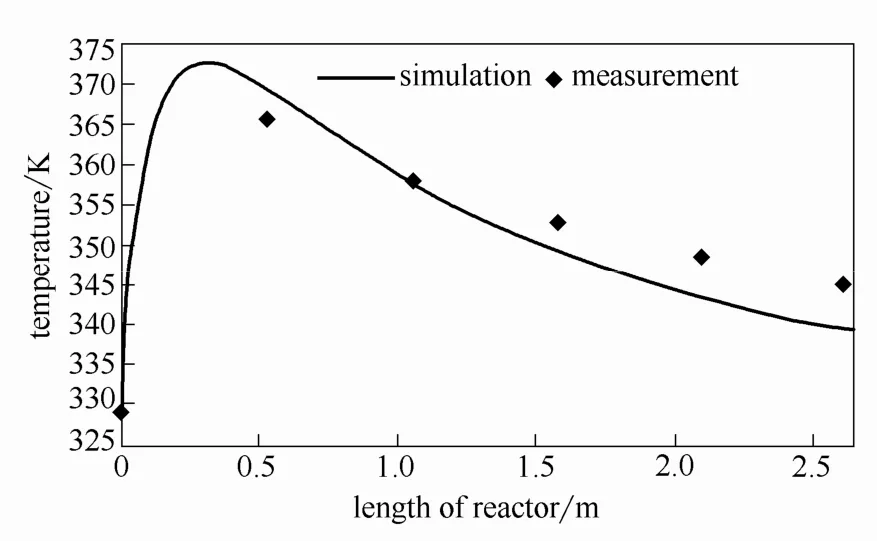

图4、图5分别为乙烯摩尔分数与反应温度在轴向方向上的变化。从图中可以看出,模拟的反应温度和乙烯浓度与工厂测量所得数据误差均小于5%,故模型有效。乙烯的摩尔分数随着反应进行而增加,氢气和乙炔的浓度不断降低,当反应到达一定程度,乙烯的量不再增加,反应达到平衡。反应主要集中在反应器的前半段,在0.5 m处反应最为剧烈,表现为温度达到极值,在0.5 m之后,氢气的浓度降低,反应速率减慢,反应的放热速率减小,由于与外界存在热量交换,所以0.5 m之后反应温度降低。

图3 反应管中温度场与C2H4浓度场分布Fig.3 Distribution of temperature and C2H4 concentration field

图4 反应管轴向上乙烯摩尔分数变化Fig.4 Mass fraction of ethylene changes along with reactor axis

图5 反应管轴向上温度变化Fig.5 Temperature changes along with reactor axis

3.2 氢炔比变化对反应选择性的影响

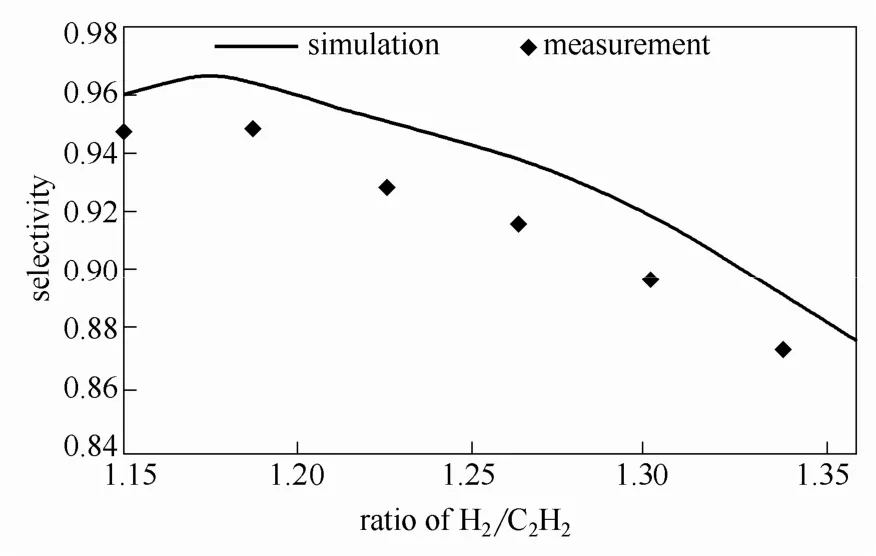

碳二加氢脱炔过程,其目的是在将乙炔脱除至要求指标的前提下,使得到的乙烯收率最高。因此,乙炔加氢过程中应避免大量的“剩氢”存在,以减少乙烯的损失。通过改变入口氢气量,得到该反应器在其他操作参数不变条件下乙炔加氢的选择性随氢炔比的变化趋势。图6为氢炔比变化对反应选择性的影响。具体的模拟工况参数见表3。

图6 氢炔比对反应选择性的影响Fig.6 Impact of H2/C2H2 on selectivity

表3 模拟工况的相关参数Table 3 Related parameters of the simulation

从图6可以看出,根据工厂测量与模拟数据计算出的反应选择性比较,所得选择性随氢炔比的变化趋势相同,并且误差小于 3%,模型所得结果可靠。此反应器在给定的反应参数的条件下,选择性(选择性定义为乙烯摩尔增量与乙炔摩尔减少量之比)随着氢炔比的增加而减少。这是因为当氢炔比增大时由于氢气的富余,会继续与部分乙烯反应生成乙烷,导致反应的选择性降低。

3.3 冷却温度对反应器性能的影响

催化剂载体往往导热性不良,气体流速受压降限制又不能太大,则造成床层中传热性能较差,也给温度控制带来困难。对于放热反应,在等温反应器的入口处,因为反应物浓度较高,反应速度较快,放出的热量往往来不及移走,而使物料温度升高,这又促使反应以更快的速率进行,放出更多的热量,物料温度继续升高,直到反应物浓度降低,反应速率减慢,传热速率超过了反应放热速率时,温度才逐渐下降。所以在放热反应时,通常在等温式反应器的轴向存在一个最高温度点,称为“热点”。由于碳二加氢反应中“热点”的存在,如果对温度控制不当,会出现“飞温”[16]现象。此时,对反应的选择性、催化剂的活性和寿命、设备的强度等均极不利。

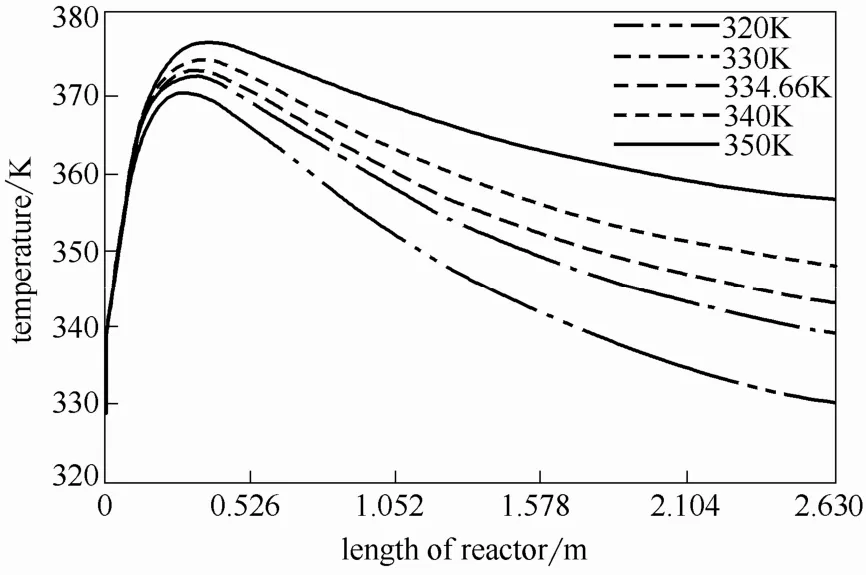

反应温度过低,催化剂活性低,出口乙烯摩尔分数会出现波动;温度过高,催化剂活性提高,但副反应加剧,选择性变差。所以既要兼顾反应器热点的变化,又要考虑催化剂的活性与选择性,图7为反应器冷却温度对反应器沿轴向温度变化的影响。

图7 反应管外的冷却温度对反应器反应温度的影响Fig.7 Impact of cooling temperature on reaction temperature

从图7可以看出,在反应器0.5 m处左右存在“热点”,之后沿着反应器的轴向方向温度逐渐降低。冷却程中的冷却温度越低,反应的出口温度越低,反应器冷却程温度能够很好地控制反应温度,这给通过改变外界条件来实时改善反应提供了方便的操作条件。反应器的“热点”温度与出口温度随着冷却温度的升高而升高。在反应器进口处,氢气的含量较高,导致此处的加氢反应最为剧烈,反应温度逐步升到最大值;之后,沿着反应器轴向方向上氢气含量逐渐降低,加氢反应速率减小,放出热量随之减少,在外部冷却程的作用下,反应温度逐渐降低。当温度较低时,催化剂的活性相对较低,出口的氢气与乙炔残余量增加;当温度过高时,催化剂活性提高,反应加剧,放热增加,易产生“飞温”现象。

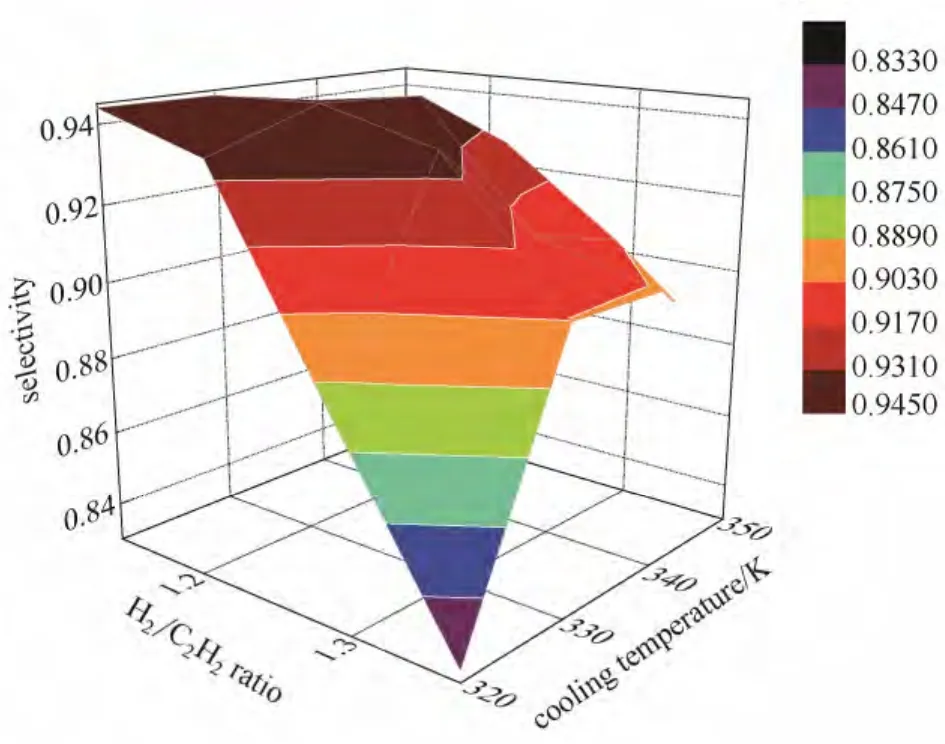

图8为氢炔比与反应器的冷却温度对于反应的选择性的影响。从氢炔比变化方向上可以看出,选择性随着氢炔比的增大而减小;温度方向上,在330~340 K之间的选择性相对较高,温度过高或过低时,选择性较低。当氢炔比较低时,由于氢的浓度过低,催化剂吸附氢的量较少,乙炔反应不充分,同时如果反应时间过长或反应温度较高的情况下乙炔会发生副反应(3)生成绿油,使加氢选择性降低;但当氢炔比过高时,副反应(2)反应增加,部分乙烯转化成乙烷,加氢选择性同样会降低。等温反应器外的冷却温度通过改变反应温度来影响催化剂的活性,当冷却温度较低时,催化剂活性相对较低,不利于乙炔加氢反应的进行,导致反应的选择性降低;当冷却温度过高时,催化剂的活性相对较高,副反应加剧,也会使反应的选择性降低。所以在实际工业生产中,合理地控制氢炔比与等温反应器的冷却温度可以使得乙烯的收率最大。

图8 冷却温度及氢炔比对选择性的影响Fig.8 Impact of cooling temperature and H2/C2H2 on selectivity

4 结 论

本文通过Matlab连接Fluent自动进行计算,能够很方便地使用遗传算法来对碳二加氢反应的动力学参数进行拟合与操作参数的优化。主要得出以下几点结论。

(1)利用 Fluent软件对碳二加氢反应器内的流动、传热和反应过程进行模拟,获得了乙烯浓度场与反应器内部温度场的分布,为提高反应器性能与改善操作参数提供很大帮助。

(2)通过遗传算法拟合了碳二加氢等温反应器反应的动力学参数,并以选择性最大化为优化目标,得出反应的最优氢炔比与冷却过程的冷却温度。

(3)通过模拟分析反应的氢炔比与冷却温度对反应选择性的影响,当氢炔比增加时反应的选择性降低;冷却温度在330~340 K时反应具有较高的选择性。同时通过调节冷却温度能够有效地控制反应温度,防止反应“飞温”,对于“热点”能够有效控制,对于改善反应器的操作性能具有重要意义。

符 号 说 明

Ai——指前因子,kmol·m−3·s−1

ai,bi——反应速率指数

Cp,g——气相热容,kJ·kmol−1·K−1

Cp,s——固相热容,kJ·kmol−1·K−1

dp——反应管内径,m

Ei——活化能,kJ·mol−1

kg——气相热导率,W·m−1·K−1

ks——固相热导率,W·m−1·K−1

Mi——组分i的相对分子质量,kg·kmol−1

m——质量流率,kg·s−1

N——组分数

p——压力,Pa

R——通用气体常数,8.314 m3·Pa·K−1·mol−1

ri——反应速率,kmol·m−3·s−1

S——源项

T——温度,K

Tw——反应管壁温度,K

t——时间,s

Uj——轴向方向上的速度,m·s−1

x——反应器轴向方向上的坐标,m

Γ——第三体对反应速率的净效应

γ——孔隙率

μ——黏度,Pa·s

ρ——密度,kg·m−3

τ——剪切力,Pa

φ——物相方程

[1]Tian Liang(田亮), Jiang Da(蒋达), Qian Feng(钱锋). Simulation and optimization of acetylene converter with decreasing catalyst activity[J].CIESC Journal(化工学报), 2012, 63(1): 185-192

[2]Luo Xionglin(罗雄麟), Liu Jianxin(刘建新), Xu Feng(许锋), Zuo Xin(左信). Heterogeneous two-dimensional dynamic modeling and analysis of acetylene hydrogenation reactor [J].Journal of Chemical Industry and Engineering(China)(化工学报), 2008, 59(6):1454-1461

[3]Zhang Dongping(张东平), Wang Gonghua(王功华). Simulating and analysis of reactor for selective hydrogenation of acetylene [J].Petrochemical Technology(石油化工), 2003, 32(5): 415-418

[4]Wang Fei(王飞), Luo Na(罗娜), Jiang Da(蒋达), Qian Feng(钱锋).Dynamic simulation and control of acetylene hydrogenation reactor in ethylene plant [J].Computers and Applied Chemistry(计算机与应用化学), 2012, 29(1): 85-89

[5]Liang Yulong(梁玉龙), Gu Lifen(谷丽芬), Che Chunxia(车春霞).Thermodynamic analysis on acetylene hydrogenation reaction system[J].Contemporary Chemical Industry(计算机与应用化学), 2013,42(7): 1012-1014

[6]Lu Genmin(卢根民). Study in the effect of reversible and irreversible adsorption of hydrocarbons and hydrogen in the selective hydrogenation reaction[D]. Shanxi:Institute of Coal Chemistry,Chinese Academy of Sciences, 1990

[7]Szukiewicz M. Modeling of fixed-bed reactor: two models of industrial reactor for selective hydrogenation of acetylene [J].Chemical Engineering Science, 1998, 53:149

[8]Tao Wenquan(陶文铨). Numerical Heat Transfer (数值传热学)[M].2nd ed. Xi’an:Xi’an Jiaotong University Press, 2001

[9]Gao Xi, Zhu Yaping, Luo Zhenghong,et al. CFD modeling of gas flow in porous medium and catalytic coupling reaction from carbon monoxide to diethyl oxalate in fixed-bed reactors [J].Chemical Engineering Science, 2011, 66: 6028-6038

[10]Gauardo A, Coussirat M, Recasens A,et al. CFD equipment design[J].Ins. Eng. Chem., 2004, 43: 7049-7056

[11]Gauardo A, Coussirat M, Recasens A,et al. CFD study on particle-to-fluid heat transfer in fixed bed reactors:convective heat transfer at low and high pressure [J].Chem. Eng. Sci., 2006, 61:4341-4353

[12]Long Huilong(龙回龙), Xu Mingjie(许明杰), Yu Donghua(于东华),et al. Two-temperature model of water gas shift reaction in porous media based on FLUENT [J].Computers and Applied Chemistry(计算机与应用化学), 2012, 29(8): 981-985

[13]Beerens M. Chemical Reaction Engineering (化学反应工程)[M].Zhang Jiyan(张继炎), trans. Beijing: China Petrochemical Press,1991: 83-120, 429-445

[14]Orhan M Tarhan. Catalytic Reactor Design (催化反应器设计)[M].Que Daoyou(阙道悠), trans. Beijing: Hydrocarbon Processing Press,1989: 81-99

[15]Lei Yingjie(雷英杰). Genetic algorithm toolbox and its application by MATLAB(MATLAB 遗传算法工具箱及应用)[M]. Xi’an: Xi’an Electronic and Science University Press, 2005: 95-103

[16]Chen Minheng(陈敏恒). Principles of Chemical Engineering(化工原理)[M]. Beijing:Chemical Industry Press, 1999: 161