用于天然气液化流程的组合式低温热管换热器的实验测试

2015-06-15王刚巨永林

王刚,巨永林

(上海交通大学制冷与低温工程研究所,上海200240)

引 言

中国存在大量产气量较小的边际气田,包括小储量分布偏散的天然气源、油田伴生天然气 (湿气)、煤层天然气 (瓦斯)、城市垃圾池天然气 (沼气)等,开发小型撬装式天然气液化系统一直是业界关注的热点[1]。低温换热器作为其中的重要设备,决定了天然气与制冷剂之间的换热效率,也直接关系到LNG产出率及经济性。此外,LNG冷能利用作为利国利民的绿色工程,也逐渐成为一个热门的研究方向,如冷能发电、空气分离、轻烃回收、低温粉碎、海水淡化、冷冻、干冰制造等[2]。在这些绿色工程中,小型高效的低温换热器也将起到举足轻重的作用。

目前国内外LNG工厂主要采用板翅式和绕管式低温换热器,尤其是板翅式换热器,生产制造技术已经十分成熟,每米翅片数可以做到1000~8600片,通道水利直径几乎可以达到0.1mm。狭小通道可以提高换热面积比,但易堵塞、难维护等弊端也是显而易见。在换热过程中,狭小的通道阻力大,工况突变等外界原因更容易引起流体速度梯度和压力梯度的波动,造成局部温度过低的现象,导致部分天然气组分冷凝甚至凝固,堵塞通道,使换热效率降低甚至失效。在这种情况下,若要再减小体积和质量,使其满足撬装式结构紧凑的要求,已经不具有可行性。因此,设计研发一种小型、高效,又能防止冻堵、便于维护的低温换热器成为撬装式天然气液化系统的重要研究课题。

本文利用重力热管高热导率和均温性的特点,设计制造了组合式低温热管换热器,研究了不同温度、热通量下换热器的换热效率,并对工况突变时换热器的非稳态性能进行了测定,以期将其作为小型撬装式天然气液化流程中的主换热器。

1 低温热管换热器及测试平台

将低温重力热管按照管翅式换热器的形式进行排列组合,便可组成气-气式逆流低温热管换热器。在两个换热腔体内的热管部分,可以很方便地实现翅片化,从而提高传热面积,强化换热过程。对于给定热通量的情况,由于热管传热效率很高,传热性能优良,从而可以减小传热面积,减少设备体积和重量。然而从常温到-160℃的大温差是单一工质热管无法满足的,因此根据小型天然气液化流程中的参数,设计了一种组合式低温热管换热器。如图1所示,换热器内部分为多个工作温区 (如Ⅰ、Ⅱ、Ⅲ),工作在每个温区的热管充注不同物性的工质,使得每根热管性能都能在其工作温区得到充分发挥。而且在每个温区内,排与排之间热管内部的工质的充注量和压力也可不同,目的在于使得在各相应温度下,热管的换热效率都能达到最高,更有效地利用冷能[3]。

图1 组合式低温热管换热器结构示意图[3]Fig.1 Sketch of a multistage cryogenic HPHE[3]

现有的低温重力热管实验研究主要集中于液氮、液氦温区[4-5],而热管换热器的研究主要偏向于常温空调和中高温化工领域。对于-40℃~-165℃这一温区,应用方向较窄,文献较少,而这一温区的大型换热设备更是鲜有研究。为了设计和优化换热器,必须对其进行性能测试。本文对换热器采取模块化测试的方法,每个模块均采用相同材料和结构,仅改变工质的种类和充注率,具体结构如下。

1.1 热管工质

选择低温热管工质时,应考虑以下因素[6]:

①工质应适应热管的工作温度范围,并具有适当的饱和蒸气压;

②工质应具有良好的综合热物理性质;

③工质与壳体、吸液芯材料应相容,并具有良好的热稳定性;

④常温贮存时的内压;

⑤ 其他 (包括经济性、毒性、环境污染等)。

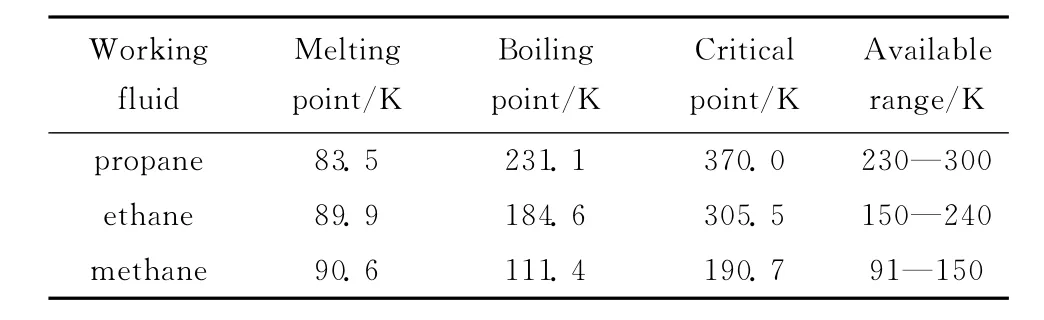

用于LNG的主换热箱,设计温度从常温到零下163℃左右,在这个温区内的常用单质工质并不多。考虑到经济性和方便性,分别选择丙烷、乙烷和甲烷热管作为3个温区的核心换热结构,其应用范围见表1。

表1 三种低温热管工质有效范围Table 1 Available temperature range of three working fluids for heat pipes

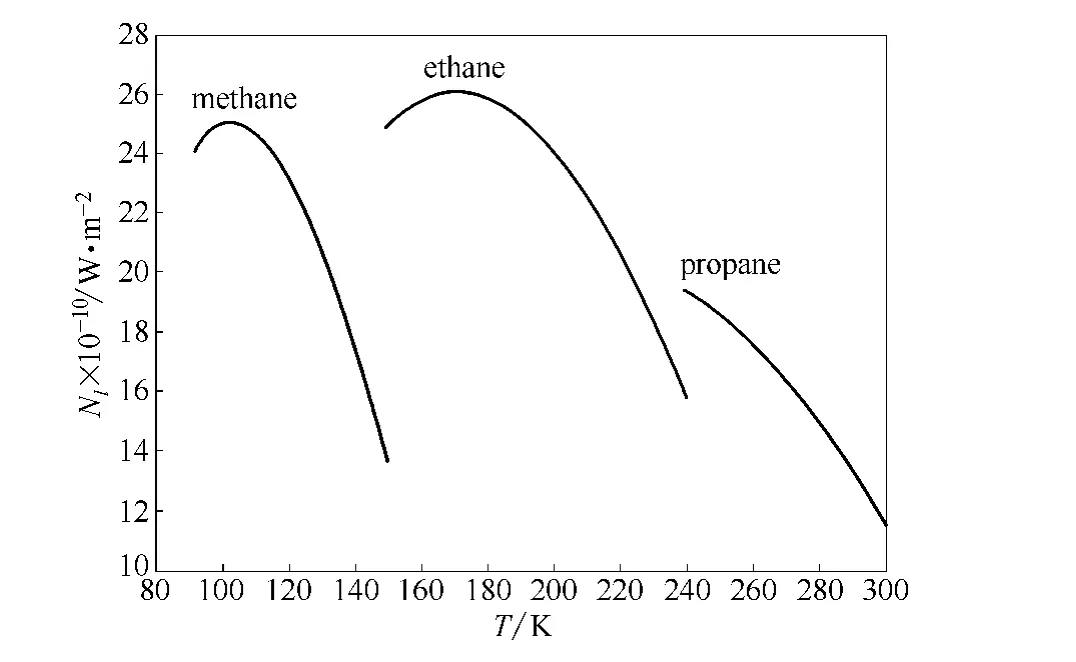

此外,工质物性对热管传热能力的影响还可以用传输能力系数Nl表示[6]

Nl值计算结果见图2,可以看出,这3种工质的传输能力系数在大部分温区内随温度升高而降低,但其数值都保持在1010W·m-2以上。

1.2 低温热管换热器结构和尺寸

1.2.1 热管管壳材质 低温热管管壳材质的选择,除了要满足和工质的相容性以外,还要考虑材料本身在低温下的热导率、冲击强度以及热收缩率。液氮温度以上,纯金属热导率基本为定值,铜、铝、不锈钢均可用作管壳材料;大部分金属在低温环境下,抗冲击性能都会减弱,尤其碳钢在液氮温区的冲击强度会急剧降低;低温下,金属的热膨胀率与热力学温度的3次方呈正比,铝的热膨胀率比较大,不适合作为本实验中的热管材料。综合以上因素,实验中用铜作为低温热管的管壳材料,既能保证较高的导热率,又具有良好的热力学强度。

图2 热管工质的传输能力系数Fig.2 Transmitting capacity of working fluids

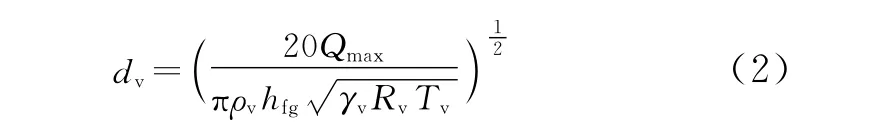

1.2.2 热管管径 热管管径根据文献 [6]中的式(3)~式 (15)计算 (管内蒸汽 Mach数Ma≤0.2)得出

其中,Qmax可以根据具体天然气液化流程处理量来估计,再加上撬装式设备对尺寸有限制条件,经过多次试算和迭代便可找到合适的dv值。本实验中热管管径尺寸见表2。

1.2.3 管壁厚度 大部分热管工质在正常工作时,内部压力为0.01~2.0MPa,这也是选取热管工质的标准之一。因为太低的压力,气相密度过小,不利于热传递;而压力过大则会导致沸腾区域液相过热度减小,同样不利于沸腾换热[7]。如果低温热管恢复常温贮存,内压会升高,通过式 (3)计算可知。

甲烷热管常温下压力会达到10~15MPa,这就需要较厚的壁厚来增加强度,无疑对换热过程非常不利,而且会大大增加换热器质量,不能满足撬装式设备的要求。综合考虑两种因素,设计中使用薄壁热管,将多个重力热管连接为一排,并安装一个安全阀。实际运行中,需先安装好换热器,预冷后再充注工质,如遇到突发情况换热器被迫升温时,安全阀会打开,将工质排出以防止热管爆裂。管壁具体尺寸见表2。

1.2.4 外侧翅片 天然气液化流程中的气-气换热器,气体和固体表面传热系数小,热管外壁侧应加装翅片或肋片以增大换热面积,强化换热。但实验证实,翅片并不是越高越有利。实验中翅片尺寸见表2。

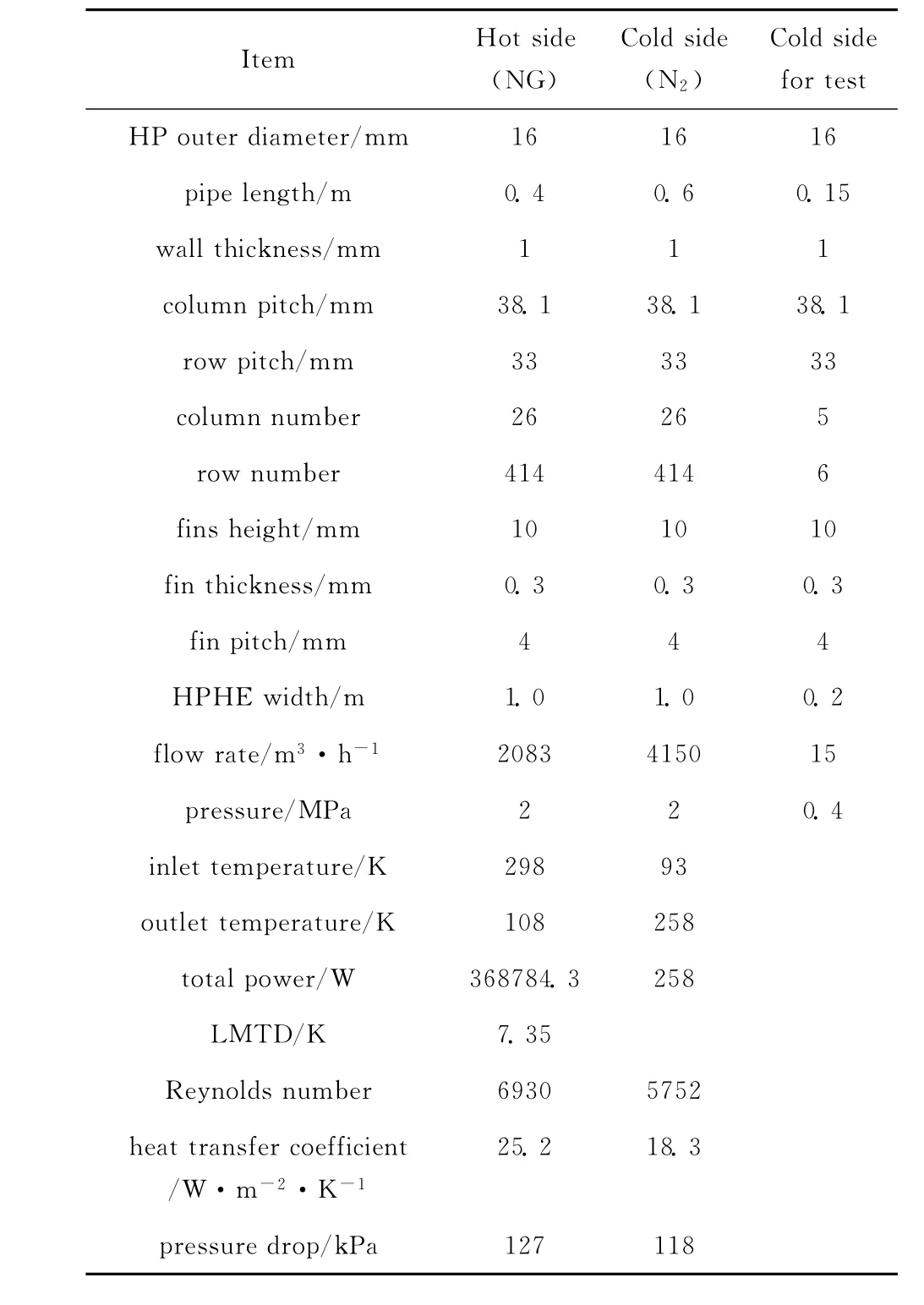

1.2.5 管排数、列数 对LNG流程中的换热器可以根据对数温差 (LMTD)法进行初步设计,对流换热系数的经验公式根据文献选取计算,结果见表2。

表2 LMTD法设计热管换热器结果Table 2 Design results for a HPHE using LMTD method

1.3 热管排布设计

对于跨温区的换热器,热管的排布是影响组合式热管换热器整体性能的重要因素。因为即使是同一根热管,其热阻也会随温区或热通量而变化。在几何排列方式 (正三角叉排)已经确定的情况下,不同的热管能否按照设计要求稳定高效运行便成为了本研究的关键问题。

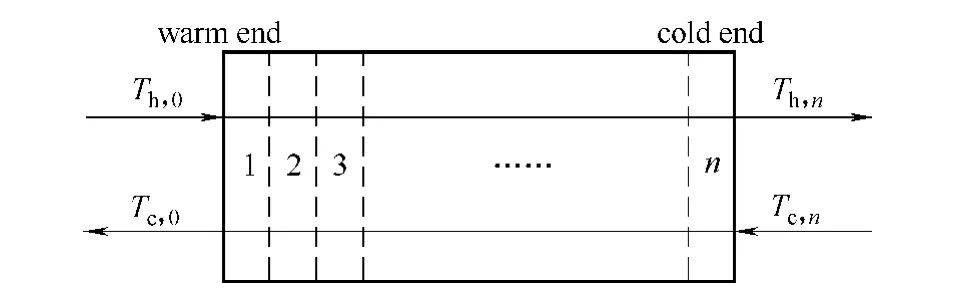

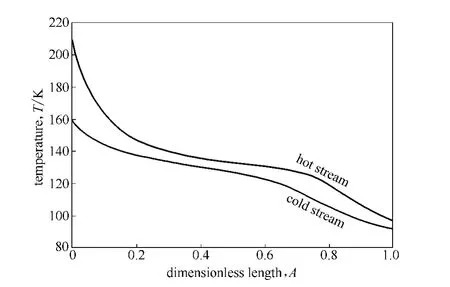

在换热器的设计中,多采用离散的方法来计算内部的温度变化,如图3所示,将换热器沿流体方向离散为n部分,假定每部分的换热量均相等,在已知进出口参数和流量的情况下,利用迭代的方法便可得出换热器中冷热流体的温度变化曲线 (图4)。HYSYS等软件也集成了这一功能,在进行LNG流程设计时,根据制冷剂、设备、工艺等条件的不同可以生成不同的温度曲线。这就为设计LNG流程中的热管换热器提供了方便,因为热管的温度在换热器中也是以离散的形式出现的,因此只要找到与温度曲线上的点相匹配的热管,保证在此温度下的热管在冷热流体之间具有相应的传热功率,那么换热器内热管排布结构也就初步确定了。

图3 换热器离散模型[8]Fig.3 Model of a heat exchanger divided into n parts[8]

图4 换热器中的冷热流体温度分布[8]Fig.4 Temperature distributions in typical heat exchanger[8]

1.4 测试平台

由于热管内部发生沸腾换热,文献中低温工质的一些特征参数没有准确的数值 (如接触角等),CFD数值模拟软件也很难给出准确的模拟结果,需要测定不同热管的性能参数,再应用实验数据设计热管换热器结构。因此,平台主要有两个方面的功能:①测定单排热管工作温度、传热功率以及热阻,用以设计热管的排布;②测定热管换热器模块热力学性能,包括温度场分布和总传热系数,用以优化和校核。

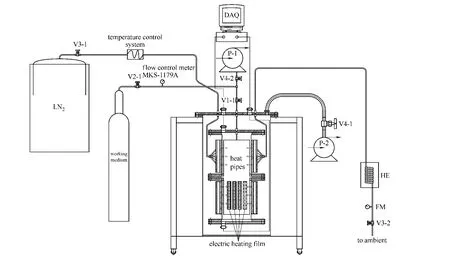

图5为测试平台结构示意图,单排或多排置于真空室内,尽可能减小环境漏热。除真空室和热管外,测试平台还包括充注系统、制冷剂及管路、电加热模块和数据采集系统4个部分。实际的天然气液化流程中,为了降低能耗,通常存在若干个高压循环和低压循环。实验中用进口温度可调的冷氮气作为LNG流程中的制冷剂,其进口压力稳定于0.4MPa,用于模拟实际流程中的低压制冷剂。实际流程中天然气进口压力可达2~4MPa,考虑到高压低温气体难以获取且具有易燃易爆的特性,实验中用电加热的方法来模拟天然气传递的热量。其次,由于目前换热器处于设计阶段,而并非产品测试阶段,用电加热法更容易模拟流体的进出口焓差,能够为热管结构的具体设计提供重要参考。另外,将聚酰亚胺加热膜贴于热管加热段,使得每根热管的加热量可以独立控制,因而可以精确调节蒸发侧局部热通量的变化,用以模拟冻堵问题产生的必要条件。基于以上原因,实验中并未直接使用天然气进行测试,因此这种方法也存在弊端,即没有实际的热流体,无法直接计算蒸发侧的能效ε和总传热系数,但是可以根据冷凝侧的测试结果以及热力学的经验公式预测这些值的变化。图6为热管换热器组装及测试过程照片。

图5 低温热管换热器测试平台示意图Fig.5 Sketch drawing of a testing apparatus for a cryogenic heat pipe heat exchanger

图6 低温热管换热器组装及测试Fig.6 Assembling and testing process for a cryogenic heat pipe heat exchanger

2 实验结果与讨论

实验中制冷侧氮气由容积1m3的液氮槽车提供,考虑实验过程需要大量稳定的气体流量予以维持,再加上实验设备本身的限制,冷凝侧氮气的压力设定在0.4MPa。

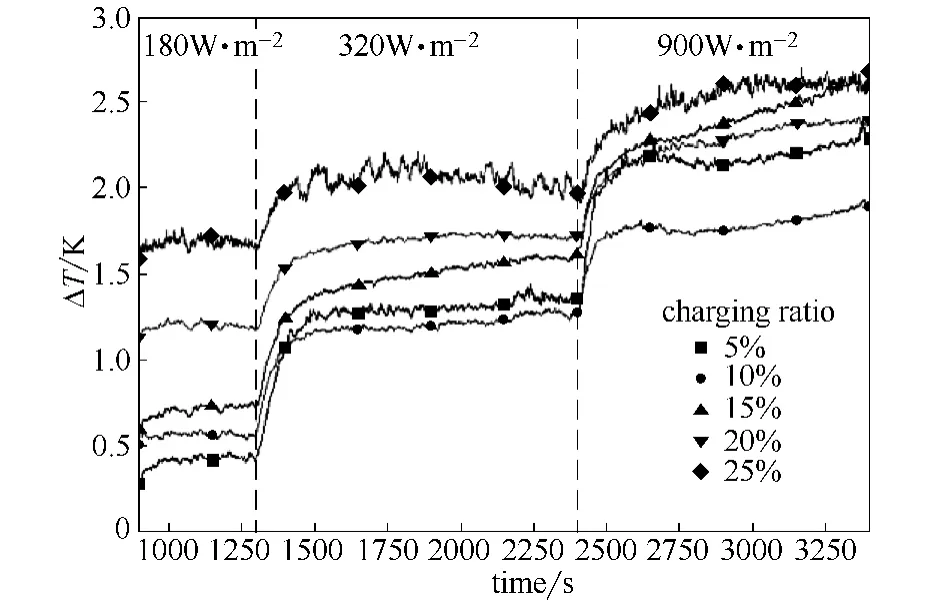

2.1 充注率对低温热管性能的影响

以往研究表明,常温重力热管的体积充注率一般以10%~20%为佳,但对低温热管是否适用,并无相关实验印证。对充注率5%、10%、15%、20%、25%的5种单排乙烷热管进行测试,如图7所示,在180、320、900W·m-23种加热工况下,热管均能正常工作,但是热管冷热两端传热温差ΔT却存在较大差异。如图7所示,加热段在较小热通量180W·m-2下,5组乙烷热管两端温差均在2K以内,其中25%的热管两端温差最大,约为1.6K,而5%的热管两端温差最小,仅为0.35K,这是因为此工况下,管内工质较少,以液膜的形式分布在整个蒸发段,膜态沸腾换热剧烈。当工质增加到一定程度时,蒸发段底部会积聚形成液池,这一部分进行池内沸腾换热,整体热阻增大;随着加热段热通量的提升,管内工质循环速度加快,25%热管内液池高度降低,而充注率少的热管会逐渐出现沸腾极限,如图7所示,在900 W·m-2热通量下,5%、10%、15%3种传热温差持续缓慢升高,不能达到一个稳定温度,说明蒸发段工质已接近烧干状态。而且,从图7可以看出,低充注率的热管在热通量突变的过程中,传热温差的变化也较剧烈,这种情况对紧凑型换热器的稳定性极为不利,不能有效防止冻堵问题。基于稳健性设计原则,不采用5%、10%、15%充注率的热管。

对于25%热管,其性能和20%热管接近,但比较两者曲线可知,25%热管管壁温度波动较大,其原因可能是工质充注量过多,引起热管内壁面回流液膜冲刷速度过快造成的。此外,从经济性和安全性考虑,也不易采用充注率高的热管。综合文献和以上实验结果,后续测试中的低温热管均采用20%的体积充注率。

图7 充注率对乙烷热管传热温差的影响Fig.7 Effect of charging ratio on temperature difference of ethane heat pipes

2.2 热通量对单排低温热管性能的影响

对丙烷、乙烷和甲烷3种热管分别测试,调整加热段热通量,每隔10K作为一个工况点,记录此时的加热量,以及热管的轴向温度分布,计算出等效热阻。

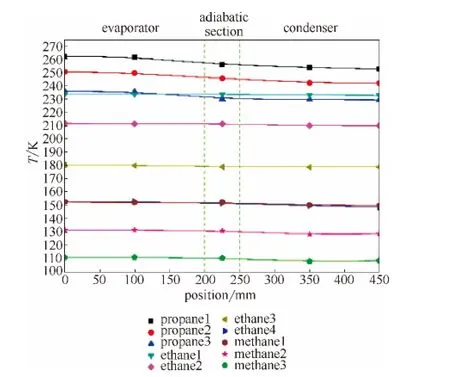

2.2.1 低温热管稳态温度分布 图8为110~260 K部分工况下,热管的轴向温度分布。从图中可见,在这几种热通量下,热管均能正常工作,冷热两端温差为1~10K,其中乙烷和甲烷热管的传热温差较小,低于2K,而丙烷的传热温差较大,为5~10K。在230~240K温区,乙烷热管和丙烷热管的温度曲线相差较大,虽然此处丙烷的液体传输能力系数Nl比乙烷大 (见图2),但二者所加载热通量不同,即液体沸腾剧烈程度不同,从而造成等效热阻相差较大;而在145~155K温区,甲烷和乙烷温度曲线较为接近,这也是特定温度下的Nl值和热通量共同作用的结果。

图8 不同温度工况下热管轴向温度分布Fig.8 Axial temperature distribution of HPs under various temperature condition

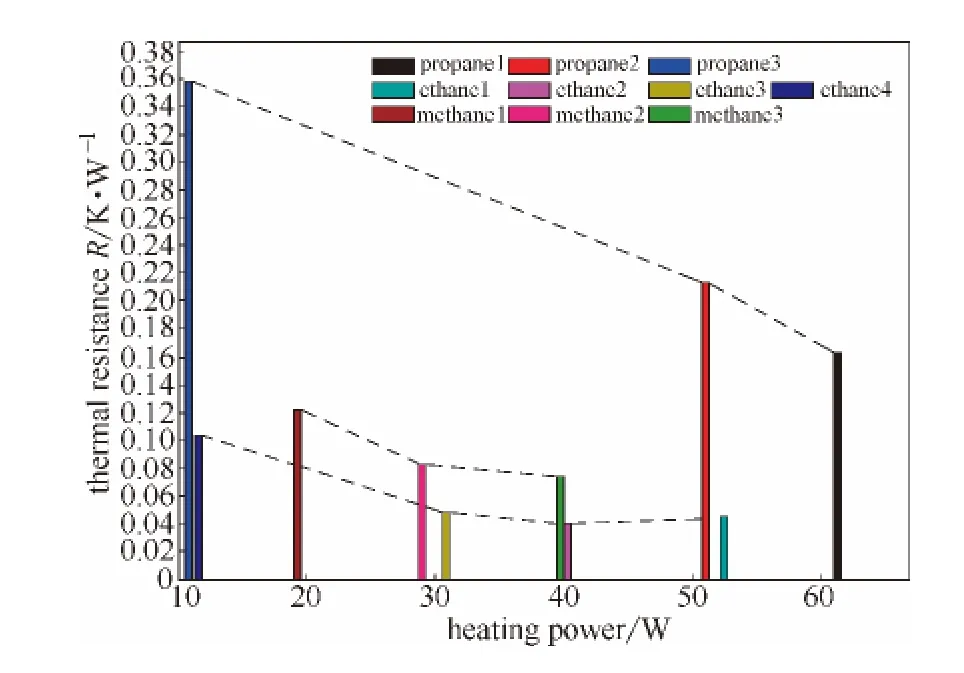

2.2.2 低温热管稳态传热热阻 根据以上热管的温度分布和加热功率,便可以计算出每个工况下,热管对应的传热热阻R。如图9所示,热管的热阻受工质物性和热通量两方面的影响,会在0.04~0.36K·W-1内发生变化。从图中可见,在测试温区内,每种热管的传热热阻均随着热通量的增加而减小至一稳定值,其中丙烷热管的传热热阻较大,为0.16~0.36K·W-1,甲烷和乙烷热管的传热热阻较小,为0.04~0.14K·W-1。

图9 不同工况下热管的热阻Fig.9 Thermal resistance of different HPs under various heating rate

2.3 低温热管换热器模块性能测试

为了减小边界效应对测试结果的影响,应取较多的热管组成换热器测试模块。本实验中低温热管换热器测试模块由6排×5列热管组成,内部充注20%的对应温区工质,外部具体尺寸见表2。

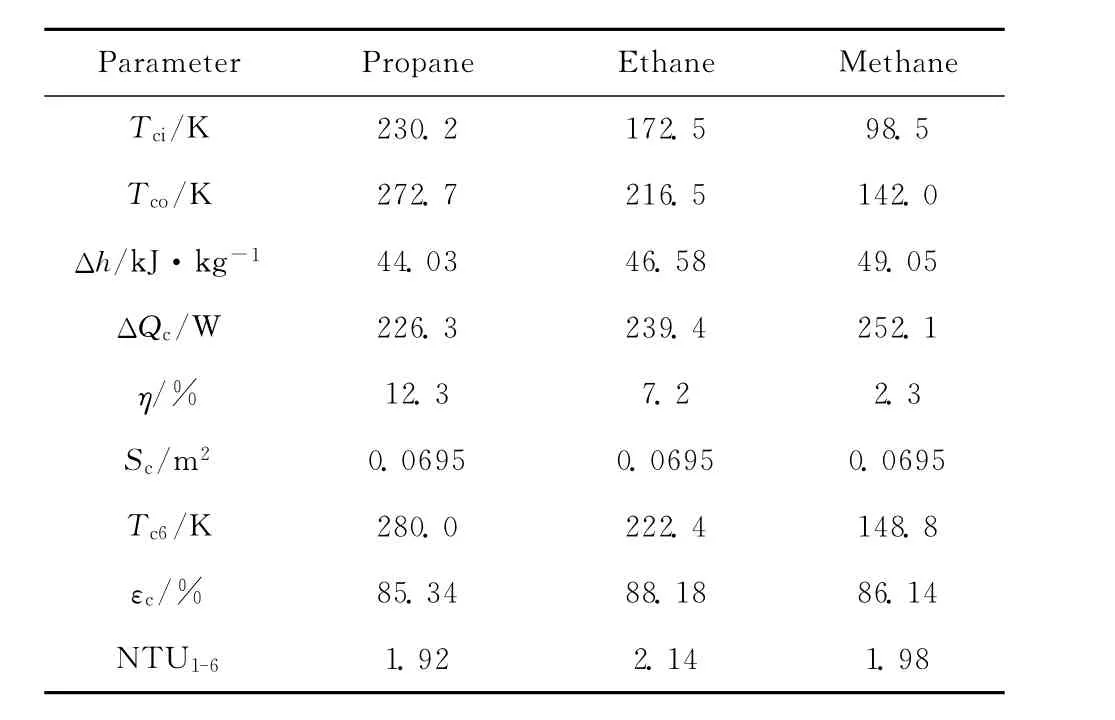

2.3.1 稳定热通量下换热器制冷侧性能 加热功率258W (对应真实天然气液化负荷额定热通量860W·m-2)下,达到稳定工况15min后,记录冷凝端进出口温度。

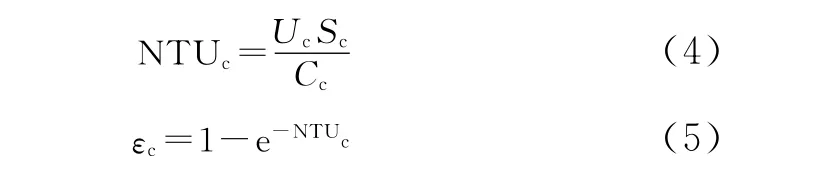

从表3可以看出,3种换热器模块在不同温区工作时,进出口温差略有不同,但都在44~50K之间。造成这种大温差的原因是由于,测试中冷氮气流量受实验设备限制,仅为250L·min-1。根据进出口温度可查表得到制冷剂侧的进出口焓差Δh,即可计算出制冷剂侧实际换热量,其值与加热功率之差即为系统的漏热量,见表3。其中η为漏热率,包括加热膜对环境放热,以及冷端从环境(包括换热器围护结构等)吸收热量的总和。根据文献中对于热管的ε-NTU计算方法[9-12],应用式(4)和式 (5)

表3 258W加热功率下热管换热器制冷剂侧性能Table 3 Heat transfer properties of cold side at 258W

计算出热管换热器制冷剂侧的NTU值以及ε值,结果见表3。假设:①热管两端换热气体热容相同,即Cc=Ch;②冷热两端换热效能相等,即εc=εh,则每排热管的换热效能

若取εc=86.55% (实验结果的平均值),则每排热管的换热效能εp=43.28%。当Cc=Ch,εc=εh时,根据文献 [12]中的式 (7)可以计算出换热器设计 (见表2)中414排热管的总体能效[12]ε414=99.68%。

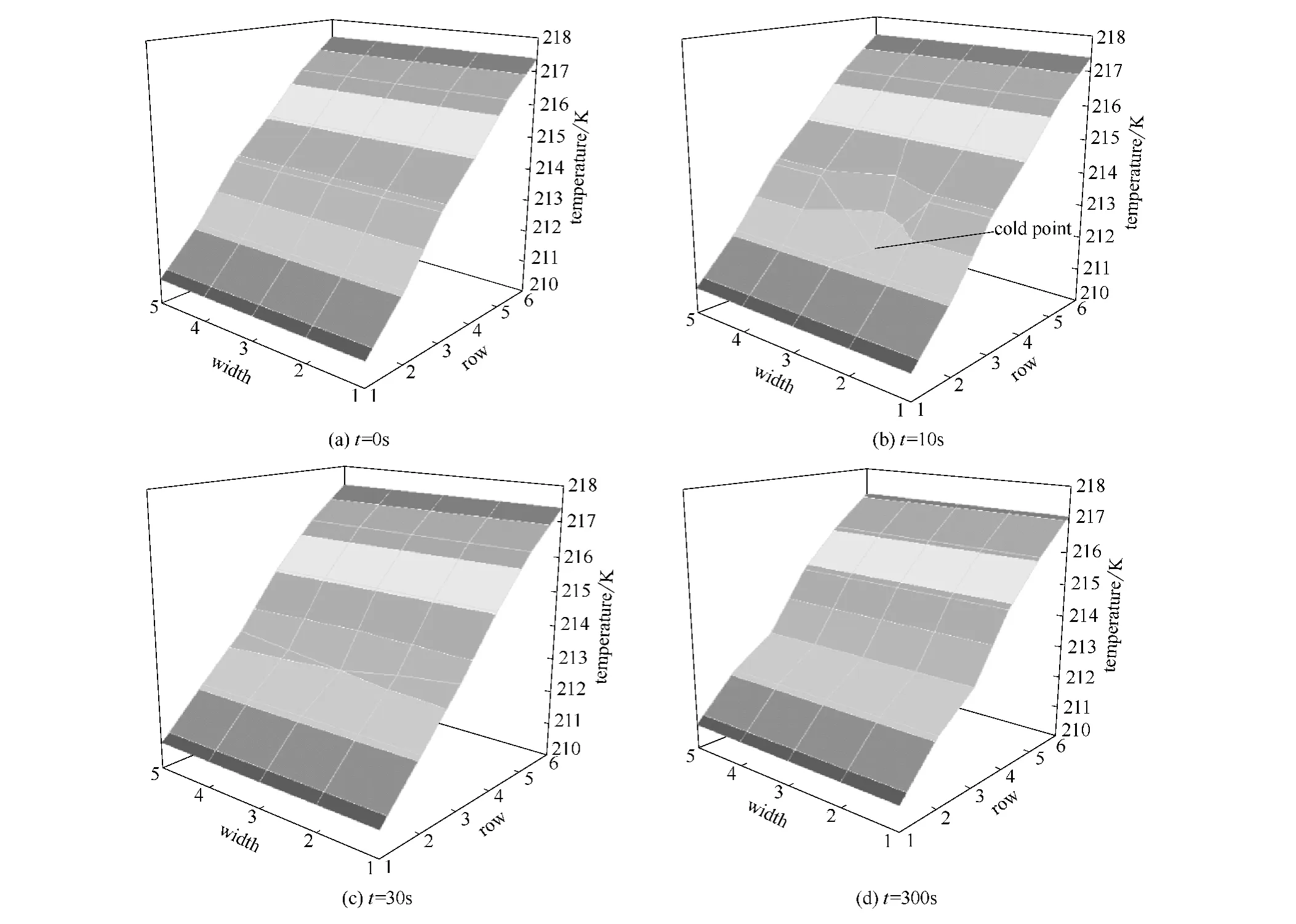

2.3.2 换热器内部温度场分布 以乙烷换热器模块为例,在200~220K温区内,45W加热功率下,换热器制冷侧热管管壁温度分布如图10(a)所示。可以看出在热管排与排之间的温差很接近,冷凝段内的温度梯度比较平滑。

为了测试热管换热器模块在出现局部冷点时的温度场变化,采取以下方法。假设冷点出现在第三排第三根热管处,则立即停止对这根热管加热,记测试时间t=0。当t=10s时,制冷侧温度分布如图10(b)所示,可以看出,温度分布发生变化,且在目标位置出现冷点,虽然每排热管工质互通,但热量的传递仍需要时间,因此临近热管温度并没有发生变化;当t=30s时,如图10(c)所示,第三排热管的温度已经接近一致;当t=300s时,制冷侧温度分布已经进入稳定工况,比较图10(d)和图10(a)可以看出,制冷侧出口温度降低了0.2K左右,并且第三排热管处温度并没有出现较大变化,整个温度场梯度也仍然保持较平滑的状态。

相对于板翅式换热器,如果出现冷点,且低于气体中某种组分的沸点,则很可能在此处凝结甚至凝固,这样就会使表面对流传热系数降低,进一步阻止热量的传递,导致更多低沸点组分凝结聚集,最终冻堵通道,影响换热器性能。通过上述实验和分析可以说明,热管换热器对冻堵现象的产生具有抑制作用。

图10 换热器制冷剂侧6排热管温度分布随时间变化Fig.10 Temperature distributions changes in cold side of a six-row heat exchanger

3 结 论

(2)实验结果表明,在加热端热通量达到860 W·m-2,即相当于50000m3·d-1处理量的天然气液化流程换热负荷时,20%充注率的甲烷、乙烷和丙烷热管均能在其设计温区内稳定工作。

(3)由于工质的物性不同,3种低温热管在相同加热功率下,传热热阻有明显区别,丙烷最大,乙烷和甲烷接近。

(4)热管换热器在出现局部热通量突变的情况下,可以被动地将冷量快速转移至同一截面的其余热管,起到防止冻堵出现的作用。

符 号 说 明

dv——热管气相段设计直径,m

hfg——工质液相汽化潜热,J·kg-1

Δh——气体焓差

Ma——Mach数

周博士:因为研究能力强的教师可以更好地反思教学,这种思考对教学大有裨益。难道您在日常工作中从来都不思考吗?

Nl——热管工质液相传输能力系数,W·m-2

NTUc——热管换热器制冷剂侧传热单元数

NTU1-6——6排热管制冷剂侧传热单元数

Qmax——热管轴向最大传热功率,W

ΔQc——制冷剂侧换热量,W

Rv——气相气体常数,J·kg-1·K-1

Sc——热管换热器制冷剂侧传热面积,m-2

Tci,Tco——分别为制冷剂侧进、出口温度,K

Tc6——第6排热管冷凝端温度,K

Tv——气相温度,K

Uc——热管换热器制冷剂侧传热系数,W·m-2·K-1

z——压缩因子

γv——气相比热容比

εc——热管换热器制冷剂侧换热效率,%

η——系统漏热率,%

μl——液体黏度,Pa·s

ρl,ρv——分别为工质液相、气相密度,kg·m-3

σ——热管工质液相表面张力,N·m-1

[1] Lin W S,Zhang N,Gu A Z.LNG (liquefied natural gas):a necessary part in China’s future energy infrastructure [J].Energy,2010,35 (11):4383-4391.

[2] Gu Anzhong (顾 安 忠).Liquefied Natural Gas (LNG)Tech-nical Manuals(液化天然气技术手册)[M].Beijing:Mechanic Industry Press,2010:392-431.

[3] Ju Yonglin (巨 永 林),Wang Gang (王 刚).Multi-stage heat pipe heat exchanger[P]:CN,200910307503.2.

[4] Paulo C,Mantelli M B H,Ochterbeck J M.Experimental analysis of supercritical startup of nitrogen/stainless steel cryogenic heat pipes [J].JournalofThermo-physicsand HeatTransfer,2006,20 (4):842-849.

[5] He Shu,Xia Zaizhong,Wang Ruzhu.Heat transfer characteristics of an innovative gravity heat pipe [J].Journalof Thermophysics,2009,30 (5):834-837.

[6] Zhuang Jun (庄 俊),Zhang Hong (张 红).Heat Pipe Technology and Engineering Application(热管技术及其工程应用)[M].Beijing:Chemical Industry Press,2000:174-187.

[7] Zheng Guohui.A novel flow-modified heat pipe development and experimental investigation [D].Montréal,Québec,Canada:McGill University,2003:115-118.

[8] Venkatarathnam G.Cryogenics Mixed Refrigerant Processes[M].New York:Springer-Verlag New York Inc.,2008:48-49.

[9] Azad E,Geoola F.A design procedure for gravity assisted heat pipe heat exchanger[J].HeatRecoverSystems,1984,2 (4):101-111.

[10] Noie S H.Investigation of thermal performance of an air-toair thermosyphon heat exchanger usingε-NTU method [J].AppliedThermalEngineering,2006,26 (5/6):559-567.

[11] Tan J O,Liu C Y.Predicting the performance of a heat-pipe heat exchanger using the effectiveness-NTU method [J].InternationalJournalofHeatandFluidFlow,1990,11(4):376-379.

[12] Amir Faghir.Heat Pipe Science and Technology [M].Washington D C:CRC Press,1995:685-688.