气流场和聚合物射流运动对液喷纺纤维形貌的影响

2015-06-09娄辉清辛长征许志忠盛杰侦

娄辉清, 辛长征, 许志忠, 盛杰侦

(河南工程学院 材料与化学工程系, 河南 郑州 450007)

气流场和聚合物射流运动对液喷纺纤维形貌的影响

娄辉清, 辛长征, 许志忠, 盛杰侦

(河南工程学院 材料与化学工程系, 河南 郑州 450007)

为研究液喷纺丝过程中气流场分布和聚合物溶液射流运动对纤维形貌的影响,通过数值模拟分析变压力条件下液喷环形喷嘴下方的气流场分布,采用高速摄影技术捕捉聚丙烯腈(PAN)溶液射流在湍流场中的运动并分析其运动规律。结果表明:随气流压力的增加,气流中心线速度和湍流强度增加;液喷纺PAN微纳米纤维直径逐渐降低并变得均匀,但压力过大会恶化纤维形貌,并伴随着纤维束的出现。液喷纺丝过程中纤维的细化与气流的拉伸作用、聚合物射流的弯曲不稳定性和摆动作用等因素有关。

液喷; 数值模拟; 聚合物射流摆动; 纤维直径; 纤维形貌

目前,在静电纺丝及其他制备纳米纤维技术方法的研究中,纳米纤维制备技术已展现出跨学科技术融合的趋势,如将纳米技术引入到传统纺丝过程中,以期在改善纳米纤维的质量、提高性能、增加产率以及降低生产成本等方面有所突破[1]。液喷纺丝技术正是组合了传统熔喷技术产业化生产微米纤维及当代静电纺丝可制备纳米纤维的优势而产生的一种制备微纳米纤维的新型技术,它是采用高压高速气流拉伸聚合物溶液直接制备微纳米纤维的一种方法。与静电纺丝技术相比,液喷纺丝技术对设备的要求低,不需要高压静电装置或是导电收集装置,可用于喷涂任何材料,不局限于高介电常数的溶剂,且对热和电压敏感的聚合物如蛋白质也不会造成影响[2]。与熔喷技术相比,液喷纺丝技术的原料适用性强,特别适合熔喷技术无法使用但又可溶解于无毒挥发性溶剂的聚合物原料;此外,该技术采用室温压缩空气,可有效避免聚合物的热降解[3]。基于这些优势,液喷纺丝可节约能量,降低成本,扩大非织造产品的种类和应用等。

作为一种近几年新兴的纺丝技术,液喷纺丝技术正引起越来越多的关注,在液喷纺丝的可行性及其工艺[4-6]、纤维性能与应用[7-9]等方面已有深入的研究,但是由于液喷纺丝过程中气体喷射湍流场的动力学行为相当复杂,关于其湍流场的信息在理论和实验上的研究相对较少。气流场中沿气流运动方向的中心线速度和湍流强度可用于预测液喷纺丝过程;并且对气流场的了解也有助于模拟纤维成型过程。因此,研究液喷纺丝过程中的气流场分布对液喷纺丝技术的发展具有重要的意义。本文拟对液喷环形气体射流流场分布、聚合物溶液射流在气流场中的运动规律及其对最终纤维形貌的影响进行研究。

1 实验部分

1.1 材料与方法

试剂:聚丙烯腈(PAN,平均相对分子质量约为70 000,丙烯腈(91.4 %),丙烯酸甲酯(8.6 %)的共聚体)购自浙江杭州湾腈纶纤维有限公司;N,N-二甲基乙酰胺(DMAc,分析级)购自国药化学试剂有限公司,使用前未经进一步纯化。

仪器:BZY-1型表面张力仪(上海衡平仪器仪表厂)、AL204电子天平(梅特勒托利多仪器有限公司)、TM-3000型扫描电镜(日立日本昌立公司)、HG-100K型高速摄影仪(美国Redlake公司)。

本研究采用Fluent软件对液喷环形气体射流流场进行数值模拟,采用高速摄影仪捕捉液喷纺丝过程中聚合物射流(纤维)的运动过程,模拟和实验分析过程中所用到的软件主要有ImageJ v2.1.4.7、Fluent 6.3、Adobe Photoshop 7.0、Corel Video Studio Pro X5、QuickTime、Video Point等。

1.2 液喷纺PAN微纳米纤维的制备

液喷纺PAN微纳米纤维的制备采用自制实验装置(见图1),该装置主要由注射泵(LSP01-1A,保定兰格恒流泵有限公司)、自制环形同轴喷嘴、精密压力表(LRP-1/4-4,FESTO,费斯托(中国)有限公司,德国)和无油空压机(DA7002,江苏岱洛医疗科技有限公司)组成。

图1 液喷纺丝装置示意图Fig.1 Schematic of solution blowing apparatus

本实验采用的环形喷嘴的纵截面示意图如图2所示。图中内喷嘴伸出外喷嘴4 mm,Di和Do分别是内外喷嘴直径为0.91和2.5 mm。本实验中PAN溶液质量分数为15%、注射速率为1.5 mL/h、接收距离为60 cm,通过注射泵将PAN溶液从注射器中挤出到同轴气体射流中,经气流拉伸并伴随着溶剂挥发和溶液射流的摆动作用,聚合物射流被拉伸变细。与此同时,拉伸变细的聚合物沉积在铜网接收装置上,形成液喷纺PAN微纳米纤维膜。

图2 液喷环形喷嘴的纵截面示意图Fig.2 Longitudinal view of annular nozzle in solution blowing

2 结果与讨论

2.1 液喷环形气体射流速度场分析

环形喷嘴气流入口下方的速度分布整体轮廓如图3(a)所示。高速气流从环形喷嘴喷出后,先分别单独运动一定距离,而后开始相互融合,并在到达喷嘴下方某一位置后合并成一股射流,最终以相同的速度向下运动。此外,气体射流速度沿喷嘴轴向方向逐渐降低,并且其衰减程度随着离喷嘴距离的增大(x和y距离都变大)而增加。图3(b)示出喷嘴出口附近的速度矢量局部放大图,可看出,在喷嘴平面下方2股收敛气流的三角形区域有2个回流区出现。这是由于从环形喷嘴喷出的2股射流的相互夹带和单股射流到势核区湍动量的抽吸作用,从而在喷嘴下方形成负压区,进而导致单股射流轴向对称中心线弯曲[10-11]。

图3 环形喷嘴下方的速度场分布图Fig.3 Contours of velocity field below annular nozzle.(a) Whole velocity field; (b) Locally amplified velocity vector field

2.2 气流压力对气流场分布的影响

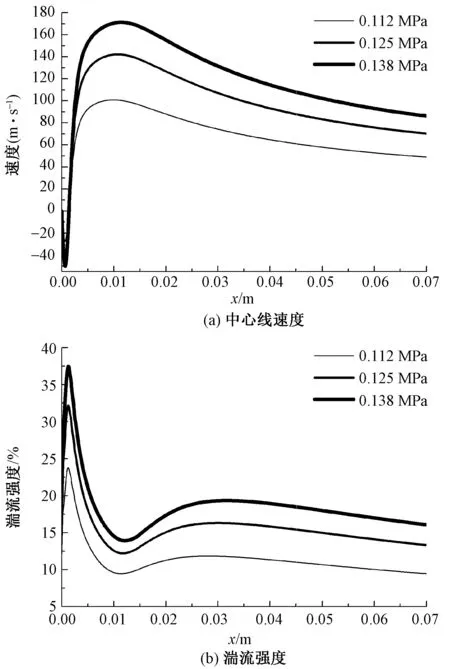

实验过程中发现,液喷纺丝过程中气流压力对纤维形貌尤其是纤维直径有重要影响。图4示出在不同入口压力条件下环形喷嘴下方气流的中心线平均速度和湍流强度的变化曲线。从图中可看出,气流中心线平均速度和湍流强度都随着气流压力的增加而增大。由于在液喷纺丝过程中希望有较大的气流速度和较小的湍流强度,因此根据不同气流压力条件下的气流场分布情况并不能确定液喷纺丝过程中的最佳气流压力。为进一步明确气流压力对纺丝过程的影响,还需要进一步从理论和实验方面分析气流场分布对聚合物射流运动的影响。

图4 不同入口压力对气流场的影响Fig.4 Effect of inlet air pressure on airflow field. (a) Centerline velocity; (b) Turbulent intensity

2.3 气流场分布对聚合物射流运动的影响

已有研究表明[12],在采用气流力作为拉伸力的纺丝过程中,气流速度增大的同时会导致气体射流与聚合物射流的相对速度增加,作用在聚合物溶液射流或纤维上的气流力随着相对速度的增加而变大,且气流力与相对速度之间的关系符合式(1)。

(1)

式中:F为气流力;x表示纤维轴;C为常数;ρa为气流密度;μ为气体动力黏度;Q为聚合物体积流量;U为气流速率;VL为纤维最终速度。

从式(1)可推断出,作用在聚合物射流或纤维上的气流力与气体射流和聚合物射流之间的相对速度(U-VL)呈正相关。由于较大的气流作用力有利于聚合物纤维的快速拉伸和细化,这就解释了纺丝线上较大的平均气流速度有利于纺丝进行的原因。

在流体力学中,韦伯数(We)和雷诺数(Re)是表征与气体射流和液体射流相对速度有关的物理量,其定义式分别为:

(2)

(3)

式中:ur为气体射流与液体射流之间的相对速度;σ为表面张力;d为中心管(即本文中内喷嘴)的内径;ρl、ul和μl分别为液体的密度、速度和黏度。

We和Re同时也是与高速气流场中液体射流直线段部分的长度有关的物理量。Eroglu等[13]研究发现,环形气体射流包围的圆形液体射流的直线段部分的长度L随We的增大而变短,随Re的增大而变长。L与We和Re之间具有如下关系:

(4)

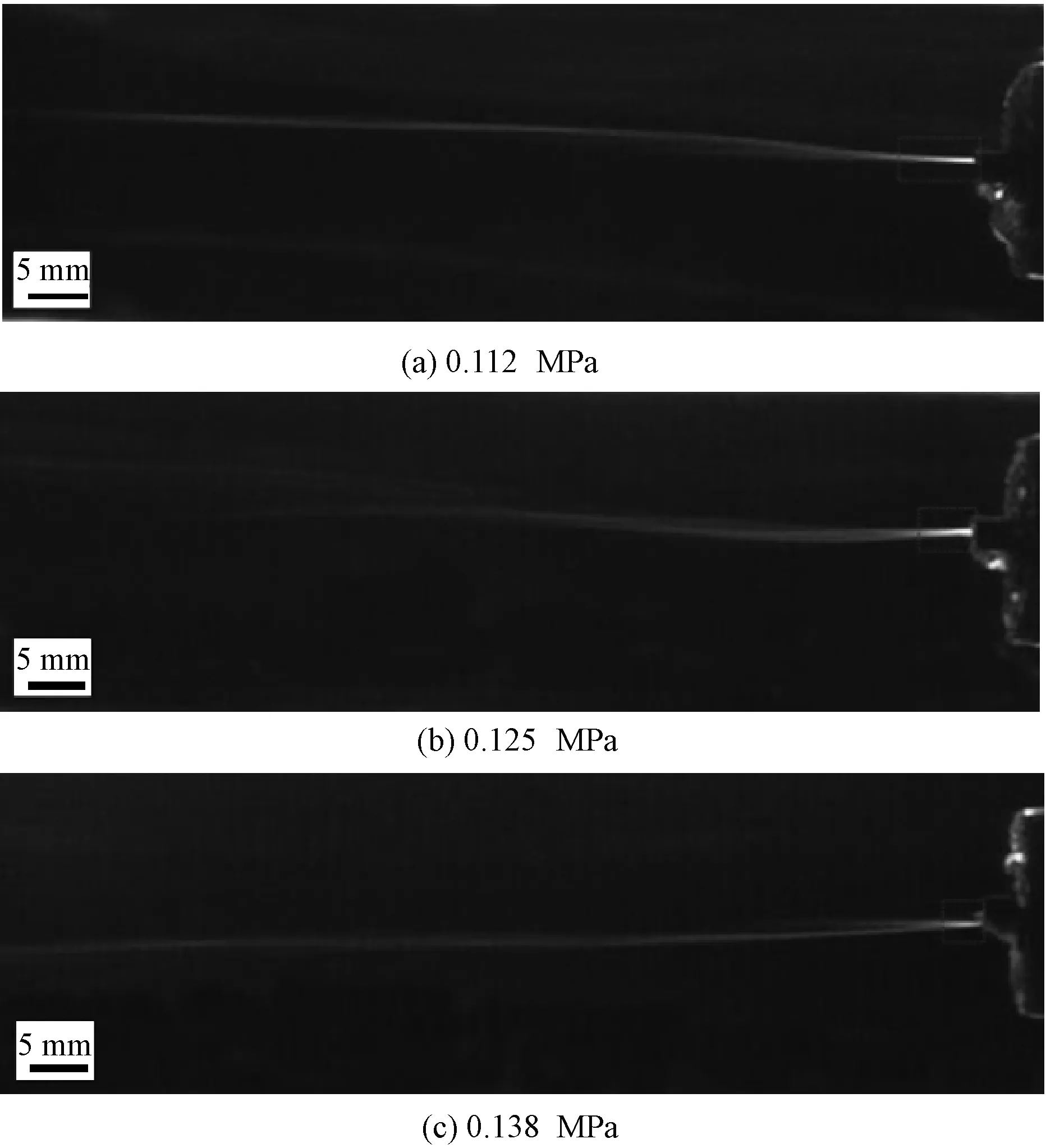

根据上述理论可推断出,高速气流场中气体射流与液体射流之间相对速度的增大,会使液体射流直线段部分变短且不稳定,从而更易导致射流的弯曲不稳定和摆动现象,这一结论也与高速摄影实验观察到的现象一致。图5示出不同气流入口压力(对应于气体与聚合物射流之间的相对速度大小不同)条件下的高速摄影照片。可看出,聚合物射流直线段长度随着气流入口压力(即相对速度)的增大而逐渐减小。

图5 不同气流压力条件下聚合物射流直线段长度比较Fig.5 Length comparison of straight segment of polymer solution jet under different air pressures

根据液体射流在气体射流中运动的动力学理论[14]可知,当气流射流速度(U0)超过某一临界值(U*)时,液体射流将会有小的弯曲扰动出现并增长,逐渐形成弯曲不稳定现象。该临界值对应于液体射流的弯曲不稳定现象起始点的速度值,该值可根据下式计算得到:

(5)

式中:α为液体表面张力系数;a0为未扰动液体射流的半径,即本实验中的内喷嘴内半径。在本实验中,α=0.034 kg/s2,ρa=1.293 kg/m3,a0=d/2=0.3 mm,根据式(5)计算得到本实验中的临界值U*=9.37 m/s。将计算结果与图4(a)中不同压力条件下沿x轴方向的速度模拟值相比较可发现,除距离喷嘴很小一段距离(x<2 mm)外,沿x轴方向的其他气流速度都远大于该临界值,这意味着在聚合物射流被挤出喷嘴后很短的时间内就发生了弯曲不稳定现象(见图6)。通过对实验过程的高速摄影观察和对射流运动照片的分析发现,聚合物射流从喷嘴中挤出后首先保持一定长度的直线段运动,然后开始连续摆动即沿纺丝线上下振动。

图6 液喷纺丝过程中聚合物射流的弯曲不稳定和摆动现象的高速摄影照片Fig.6 High-speed photographic image of bending instability and flapping motion in solution blowing

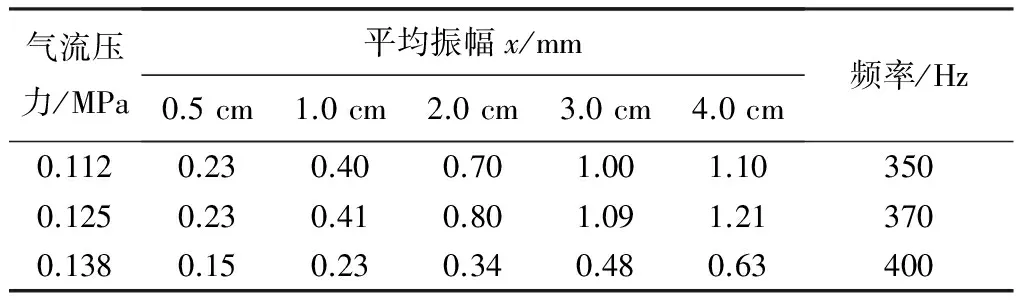

由上面的分析可知,聚合物射流在液喷环形气流场中存在摆动现象,为更进一步探究其运动情况,通过分析本实验中聚合物射流在不同气流压力条件下的高速摄影照片,获得了聚合物射流在x-y平面内沿x轴摆动的平均幅度和频率如表1所示。

从表可看出:在不同气流压力条件下,聚合物射流的摆动频率则随气流压力的变大而增加,而摆动幅度随压力的增大呈现先稍微增加后减小的趋势;在气流压力相同的条件下,聚合物射流的摆动幅度在x-y平面随离开喷嘴距离的增大而增加。

表1 不同压力条件下聚合物射流摆动的平均幅度和频率

注:频率为聚合物射流在x=2.0 cm处的摆动频率。

2.4 气流场和射流运动对纤维形貌的影响

由上述分析可知:液喷纺丝过程中聚合物射流的拉伸细化不仅来自于气流力的直接作用,还与聚合物射流自身弯曲扰动的增加有关;与熔喷纺丝过程相似,该弯曲扰动是由湍流漩涡激发,并且弯曲扰动的程度随气流横向分布力作用变大而增加[15-16]。此外,由于液喷纺丝过程中采用的是聚合物-溶剂作用体系,溶剂挥发可能是另外一个不可忽略的因素。为证实这些因素对纺丝过程的影响,对不同压力条件下液喷纺PAN纤维的形貌进行了比较,结果如表2和图7所示。

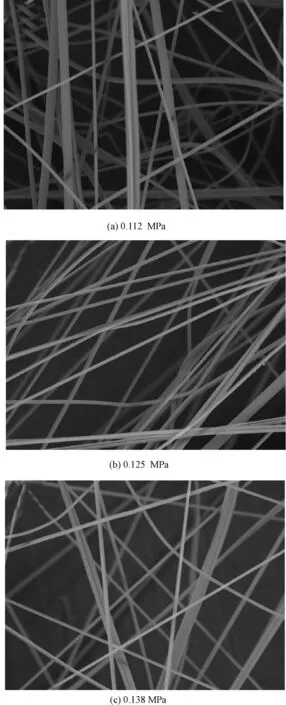

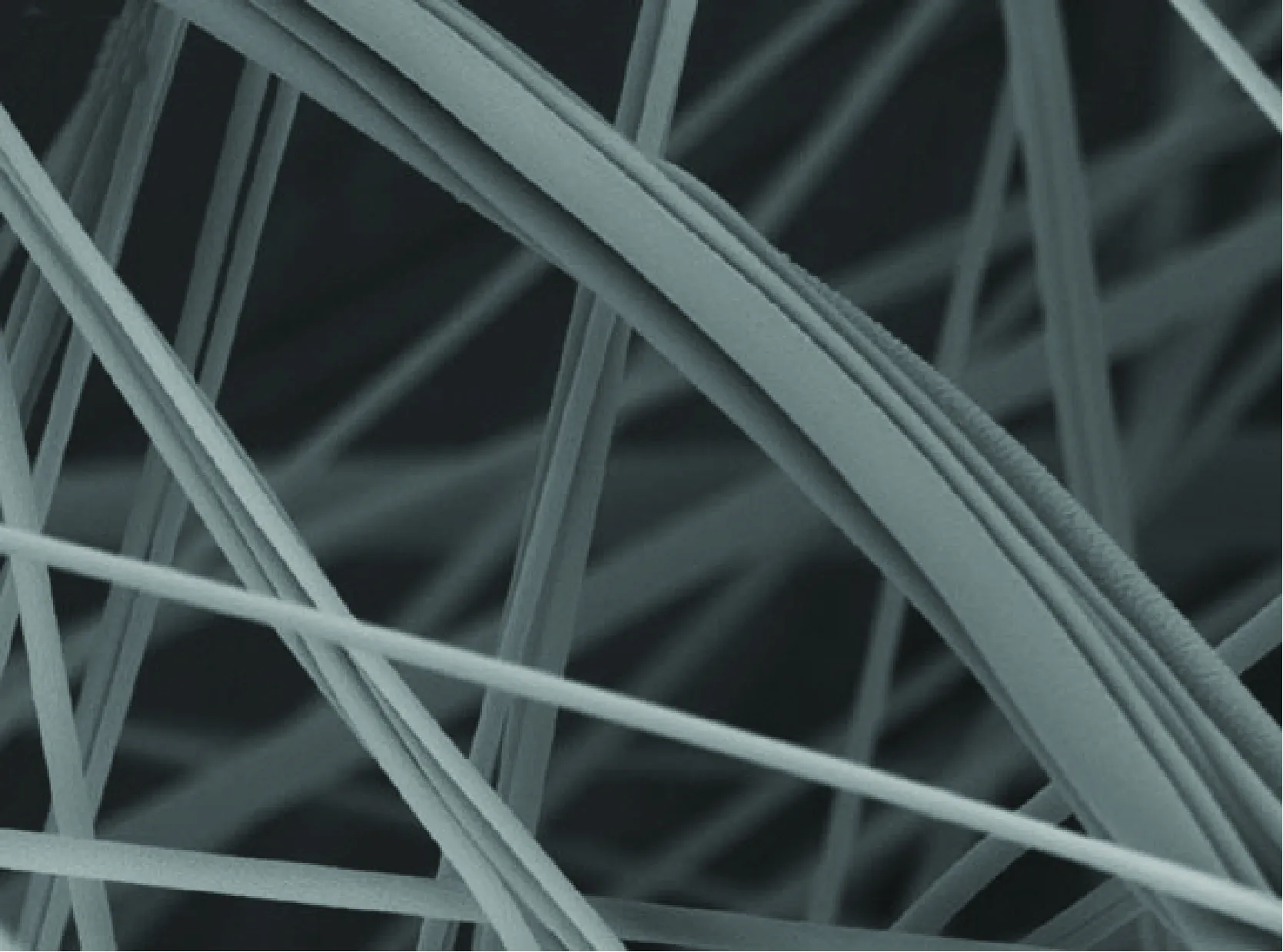

图7 不同气流压力条件下液喷纺PAN纤维的扫描电镜照片(×3 000)Fig.7 Scanning electron micrographs of solution-blown PAN fibers under different air pressures (×3 000)

压力/MPa直径分布占片/%<500nm500~700nm700~900nm>900nm011250018305460221001251670634019900000138200054002600000

当气流压力为0.112 MPa时,纤维平均直径约为801 nm,主体纤维直径主要分布在700~900 nm之间,直径大于1 000 nm的纤维约占9%。当气流压力增加到0.125 MPa时,平均纤维直径降低至634 nm,主体纤维直径分布在500~700 nm之间,并且纤维直径也变得比较均匀一致。PAN纤维的均匀化和细化作用主要归因于气体射流与聚合物射流之间相对速度的增大,从而产生较大的拉伸力作用于聚合物射流上;此外,较高的气流压力使聚合物射流在初始阶段形成相对较短且不稳定的直线段部分,弯曲不稳定现象和摆动行为加剧,从而产生明显的拉伸和细化作用。但是,随气流压力继续增加到0.138 MPa,从外观上看PAN纤维的直径不均匀程度增加,虽然平均纤维直径降低至606 nm,但进一步分析结果表明,与气流压力为0.125 MPa时相比,直径小于650 nm的纤维数量由原来的65%降低至62%,而纤维直径范围在700~900 nm的比例则由原来的20%增加到26%。这是由于随着气流压力的增加,气流速度和湍流强度也同时增大(见图4),当气流压力增加到0.138 MPa时,由于湍流强度太大从而造成了纤维形貌的不一致性;并且较高的气流速度会加速聚合物射流表面溶剂的挥发,进而加快聚合物射流的固化速率。因此,当气流压力太大时,纤维细化的程度也有所减弱。综上所述,气流压力的变化不仅影响液喷纺PAN纤维的平均直径,而且对其直径分布也有明显的影响。

对高速摄影仪捕捉到不同气流压力条件下的液喷纺丝过程中聚合物射流(纤维)运动轨迹的分析结果表明,制备PAN纤维的实验过程中只有一股聚合物射流,但是当气流压力增加到0.138 MPa时,所制备的纤维中出现了一些纤维束,如图8所示。这可能是由于在气流压力较高的条件下,当聚合物射流运动至某一区域时,周围气体射流已经严重衰减,运动着的聚合物射流有足够的时间追随其打圈成环的自然本性,即连续聚合物射流的片段之间会产生自交叉和重叠现象。另一方面,湍流扰动的强度随着气流压力的增加而变大,从而导致聚合物纤维在到达接收装置时出现自缠绕和黏连现象。此外,导致出现纤维束的另外一个可能原因是接收装置正面(纤维沉积的一面)和背面的气流量不平衡,当气流从喷嘴中喷出后,由于接收装置的阻隔作用,在接收装置正面的气流量要比背面大得多,多余或未穿过接收网的气流会夹带着浮游纤维(未收集在接收装置上而漂浮在空中的纤维)反弹回来,气流压力越大,则被反弹的气流量越多;与此同时,反弹气流中夹带的浮游纤维又会被从喷嘴喷出的气体射流吹向接收装置,并与气体射流中新产生的纤维缠绕在一起,导致缠结纤维束的出现。

图8 液喷纺PAN纤维在压力为0.138 MPa时纤维束扫描电镜照片(×3 000)Fig.8 Scanning electron micrographs of solution-blown PAN fiber strands under an air pressure of 0.138 MPa (×3 000)

3 结 论

1)不同气流压力条件下液喷纺PAN微纳米纤维形貌与环形气流场分布情况有关,气体射流与聚合物溶液射流之间的相对速度、速度波动、聚合物溶液射流的摆动以及溶剂挥发等因素均对液喷纺丝过程中的纤维形貌有较大的影响。

2)随着气流压力的增加,气流中心线速度和湍流强度随之增加;聚合物射流在纺丝线上摆动频率逐渐变大,而某一特定位置的摆动振幅则呈现先增加后减小的趋势;当气流压力一定时,射流的摆动振幅随离开喷嘴距离的增大而增加。

3)液喷纺PAN微纳米纤维的形貌随气流压力的增加发生明显的变化。随气流压力增加,平均纤维直径明显降低且纤维形貌也变得比较均匀;继续增加气流压力,纤维平均直径的降低幅度变小且不均匀程度增加,并伴随着纤维束的出现。

FZXB

[1] LUO C J, STOYANOV S D, STRIDE E, et al. Electrospinning versus fibre production methods: from specifics to technological convergence [J]. Chemical Society Reviews, 2012, 41(13): 4708-4735.

[2] MEDEIROS E S, GLENN G M, KLAMCZYNSKI A P, et al. Solution blow spinning: a new method to produce micro- and nanofibers from polymer solutions [J]. Journal of Applied Polymer Science, 2009, 113(4): 2322-2330.

[3] ZHANG L, KOPPERSTAD P, WEST M, et al. Generation of polymer ultrafine fibers through solu-tion (air-) blowing [J]. Journal of Applied Polymer Science, 2009, 114(6): 3479-3486.

[4] SINHA-RAY S, YARIN A L, POURDEYHIMI B. The production of 100/400 nm inner/outer diameter carbon tubes by solution blowing and carbonization of core-shell nanofibers [J]. Carbon, 2010, 48(12): 3575-3578.

[5] ZHUANG X, YANG X, SHI L, et al. Solution blowing of submicron-scale cellulose fibers [J]. Carbohydrate Polymers, 2012, 90(2): 982-987.

[6] LOU H, LI W, LI C, et al. Systematic investigation on parameters of solution blown micro/nanofibers using response surface methodology based on Box-Behnken design [J]. Journal of Applied Polymer Science, 2013, 130(2): 1383-1391.

[7] CHEN S, HOU H, HARNISCH F, et al. Electrospun and solution blown three-dimensional carbon fiber nonwovens for application as electrodes in microbial fuel cells [J]. Energy & Environmental Science, 2011, 4(4): 1417-1421.

[8] SINHA-RAY S, KHANSARI S, YARIN A L, et al. Effect of chemical and physical cross-linking on tensile characteristics of solution-blown soy protein nanofiber mats [J]. Industrial & Engineering Chemistry Research, 2012, 51(46): 15109-15121.

[9] ZHUANG X, JIA K, CHENG B, et al. Solution blowing of continuous carbon nanofiber yarn and its electrochemical performance for supercapacitors [J]. Chemical Engineering Journal, 2014, 237: 308-311.

[10] MILLER D R, COMINGS E W. Force-momentum fields in a dual-jet flow [J]. Journal of Fluid Mechanics, 1960, 7(2): 237-256.

[11] NASR A, LAI J C S. Two parallel plane jets: mean flow and effects of acoustic excitation [J]. Experiments in Fluids, 1997, 22(3): 251-260.

[12] CHUNG T-S, ABDALLA S. Mathematical modeling of air-drag spinning for nonwoven fabrics [J]. Polymer-Plastics Technology and Engineering, 1985, 24(2-3): 117-127.

[13] EROGLU H, CHIGIER N, FARAGO Z. Coaxial atomizer liquid intact lengths [J]. Physics of Fluids A: Fluid Dynamics, 1991, 3(2): 303-308.

[14] ENTOV V, YARIN A. The dynamics of thin liquid jets in air [J]. Journal of Fluid Mechanics, 1984, 140: 91-111.

[15] SINHA-RAY S, YARIN A L, Pourdeyhimi B. Meltblowing: I-basic physical mechanisms and threadline model [J]. Journal of Applied Physics, DOI:10.1063//.3457893.

[16] YARIN A L, SINHA-RAY S, POURDEYHIMI B. Meltblowing: II-linear and nonlinear waves on viscoelastic polymer jets [J]. Journal of Applied Physics, DOI: 10.1063//.3457891.

2016年《纺织导报》征订启事

《纺织导报》杂志(月刊)是由中国纺织工业联合会主管、中国纺织信息中心主办的导向性科技期刊,旨在对纺织技术发展动态进行深度的报道和分析,对科技政策和产业规则进行权威的解读,是政府机构、行业组织科技政策与发展思路趋向的风向标,是帮助行业与企业决策者把握纺织技术现状以及技术市场脉络的重要窗口。

《纺织导报》杂志一直是传递世界纺织技术发展趋势的主流媒体,也是纺织业界不同观点交锋的平台,是反映纺织技术与设备市场各类参与者重要动向的观察者,是纺织企业管理者与技术人员的必读刊物。

本刊现已开通在线投稿系统,请登录《纺织导报》官方网站www.texleader.com.cn注册投稿。

订阅须知 :邮发代号:82-908,每月8日出版,大16开,96页,全铜版纸彩色精美印刷,全年12期,每期15元,全年定价180元。

电 话:010-85229079、85229746 传 真:010-85229747

网 址:www.texleader.com.cn 官方微信号:texleader

E-mail:service@texleader.com.cn

地 址:北京市东长安街12号中国纺织信息中心(100742)

Influence of airflow field distribution and polymer solution jet motion on morphology of solution-blown fibers

LOU Huiqing, XIN Changzheng, XU Zhizhong, SHENG Jiezhen

(DepartmentofMaterialandChemicalEngineering,HenanInstituteofEngineering,Zhengzhou,Henan450007,China)

To investigate the influence of airflow field distribution and polymer solution jet motion on the morphology solution-blown fiber, the airflow field distribution below a solution-blowing annular nozzle was numerically simulated using the computational fluid dynamic approach, polyacrylonitrile (PAN) solution motion in the turbulent field was captured with a high-speed camera and the motion law was analyzed. The results show that with the increase of the airflow pressure, the airflow centerline velocity and turbulent intensity increases with the increase of air pressure, the diameters of solution-blown PAN fibers decrease and become more uniform. However, the fiber morphology become worse, with the emergence of some fiber strands under overhigh air pressure. The fiber thinning is correlated with factors such as stretching effects of airflow, bending instability and flapping motion of polymer solution jet, and the like.

solution blowing; numerical simulation; polymer solution jet flapping motion; fiber diameter; fiber morphology

10.13475/j.fzxb.20140902407

2014-09-17

2015-03-31

河南工程学院轻化工程技术研究中心项目(GCZX2013003)

娄辉清(1985—),女,讲师,博士。主要研究方向为新型微纳米纤维非织造材料的成型机制及应用。E-mail:huiqinglou@126.com。

TS 102.5;TS 101.1;TS 101.2

A