基于Solidworks的玉米收获机割台框架的疲劳分析

2015-05-30房乐堂李永奎

房乐堂 李永奎

摘要:以Solid works软件为工具建立玉米收获机割台框架的三维模型,以由于路面不平而引起的不规则振动为激励,利用Solid works Simulation对玉米收获机割台框架进行静力分析,获取到关键部位的应力、应变强度等相关信息;同时以静力分析为基础,根据Q235钢材料的疲劳曲线对割台框架进行疲劳分析,得到损坏图解等相关数据。其结果在理论上对于以后进行同类产品的设计、检验、改进及安全评估具有一定的参考价值。

关键词:割台框架;静力分析;疲劳分析;Solid works

中图分类号:S225.5+1 文献标识码:A 文章编号:1674-1161(2015)04-0030-03

玉米是世界上栽培历史悠久的粮食作物之一,其每年的种植面积约为1.3亿hm2,总产量约为6亿t,占全球粮食总量的35%。近几年来,随着农业机械化的迅速发展,农业收获机械所面对的载荷不断增多、增大。特别是玉米收获机所面对的路况不断复杂化,迫使设计标准的安全系数也不断下降。割台作为玉米收获机的核心部件,这些因素也使其疲劳时效事故的可能性不断增加。对于长期承受交变重载的设备,除了考虑静强度和振动外,疲劳分析也是掌握设备运行状态及使用寿命的重要手段。

1 玉米收获机割台框架三维有限元模型

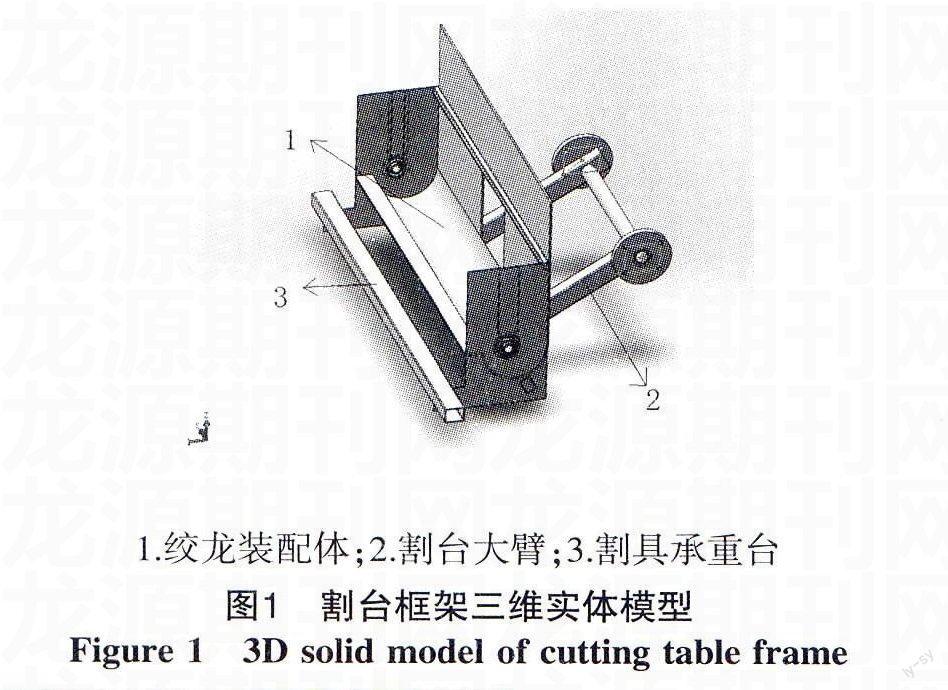

由Solid works建立玉米收获机割台框架的三维模型(如图1所示)。割台框架主要由绞龙装配体、割台大臂及割具承重台组成。割台经割台大臂上的圆盘状轴承座与机身通过螺栓所连接,割具焊接在割台承重台上(如图2所示)。

该割台框架所采用的材料是Q235钢,弹性模量E=210×105 MPa,泊松比μ=0.288,屈服强度σ=235 MPa,主要结构通过型材与钢板焊接而成,该材料常用于大型机械、桥梁等。

2 静力分析

Solid works Simulation是嵌入在Solid works里的有限元分析模块,其主要包括静力学分析和动力学分析。静力学分析是疲劳分析的基础,通过静力分析结果获取危险位置及其应力特点,从而对这些危险位置进行疲劳校核。

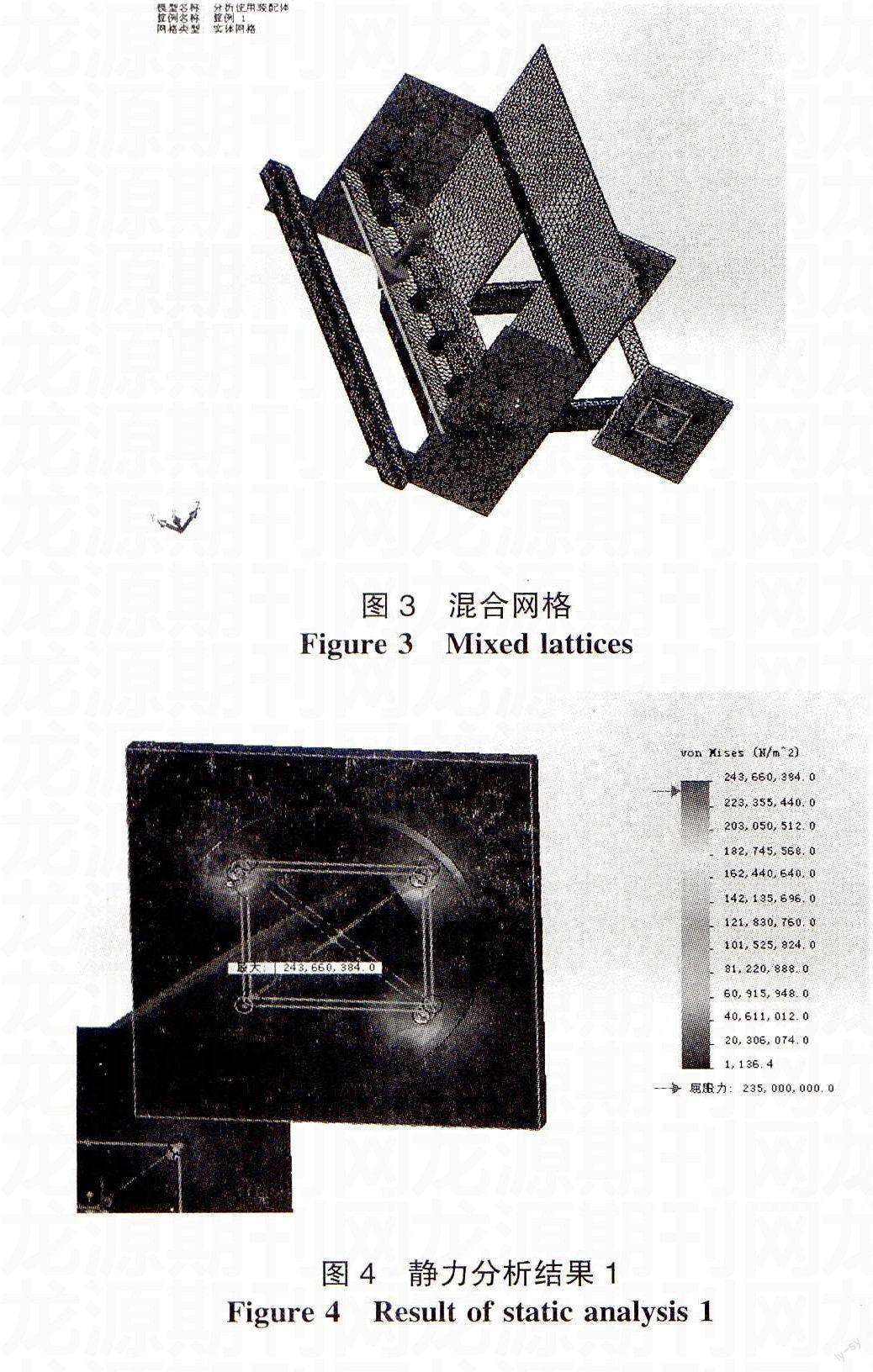

静力学分析主要分为7个步骤:1) 定义算例属性。由于割台框架与机身是通过螺栓链接,所以定义摩擦系数为0.05;静力学分析属于线性分析,所以将大型位移选项擦除;迭代解算器选择FFE Plus。2) 定义零件材料。定义零件材料Q235钢,屈服强度σ=235 MPa,应用材料到所有。3) 定义连接以及零部件接触方式。由于收获机割台与玉米收获机机身是通过螺栓连接,所以连接方式选择螺栓连接;由于机身固定不动,所以将机身简化成两块挂板,将收获机割台框架通过螺栓挂接在挂板上来模拟割台与机身的连接;螺栓选择GB 5783—86中的M 20×90 mm,预紧力矩1 000 N·m,摩擦系数0.2;零部件接触方式选择全局接触中的结合(无缝隙),同时勾选不兼容网格。4) 定义夹具。由于机身固定不动,所以将两个挂板外面固定几何体。5) 加载外部载荷。由于割台框架与机身是通过螺栓连接,所以路面不平对割台框架的激励是加载在大臂轴上的,选取最差路况时路面对机身的激励,惯性力为9 996.4 N,方向为选定的方向(垂直于基准面)向下。6) 划分网格。划分网格之前需要对网格参数进行设置,勾选基于曲率的网格、最大单元大小60 mm、最小单元大小12 mm、周中最小单元数8个、单元大小增长比率1.6;同时对绞龙进行网格控制,绞龙网格部分单元大小20 mm、比率1.5,网格划分结果如图3所示。7) 运行并查看结果。结果如图4和图5所示。

由图4可知:超出屈服极限的应力位于螺栓头和螺母联接部位的附近。由于这是假定螺栓接头的位置,因此这个部位的应力集中属于应力奇异点,是不真实的,将它忽略。由图5可知:远离应力奇异点区域的应力都远远小于屈服极限。

3 疲劳分析

物体的疲劳是指在一定载荷下,经过特定载荷循环周期后,物体的疲劳失效。由于玉米收获机在田间工作时会受到地面对它的振动激励,从而产生惯性力,而这些惯性力在循环一定的周期后可能对机器产生疲劳失效,所以疲劳分析是十分必要的。Solid works Simulation软件对单个零件的疲劳分析是基于应力—寿命(S—N)的方法进行疲劳分析的,其分析过程为:首先通过静力分析获取零部件的应力信息;然后根据材料的S—N曲线,计算结构危险部位的应力集中系数,结合材料的疲劳极限图,通过插值将材料的S—N曲线转化为零件的S—N曲线;最后再由载荷谱确定的应力谱,根据Miner线性损伤累积规则计算零件的寿命。其有限元相关理论表达如下。

3.2 添加负载

设定循环周期为106,添加疲劳事件—静力分析,负载类型LR=-1。

3.3 运行并查看结果

查看损坏图解,损坏图解如图7所示。

由图7可知:在最大损坏限制为100%的情况下,螺栓位置显示为红色,由于使用理论上的螺栓接头来模拟此连接,因此这里的结果并不真实,故忽略此区域的分析,同时对结果进行关键位置及危险位置的探测。选取割具承重板、绞龙轴承座、大臂焊接处、割台大臂及大臂轴承连接处进行探测,探测图解如图8所示。

由图8可知:螺栓下方的位置给出了一个精确的结果,接近430%的数值证明这个位置受到了严重的疲劳破坏,表明此位置的设计或生产需要多加注意;其他位置在106次循环下不会产生疲劳失效。

4 结论

本文以玉米收获机割台框架为对象,通过静力分析得到危险位置和应力特点,为今后该型号玉米收获机框架的改进提供了依据。此外,对玉米收获机割台框架进行疲劳分析,得出该机割台框架的损坏图解,并对疲劳失效位置进行说明,对于以后该型号收获机的设计、生产以及改进具有一定的参考价值。

参考文献

[1] 宋玉祥,师瑞娟.世界玉米生产与分布[J].地理教育,2007(1):78.

[2] 李旭,李湘彬.玉米联合收获机摘穗装置比较分析研究[J].农机化研究,2010(9):9-10.

[3] 黄大贵,金振林,冯代伟,等.ARM运动控制平台下高精度高速插补算法的研究[J].电子科技大学学报,2008(5):785-788.

[4] 陈超祥,胡其登.Solid Works Simulation高级教程[M].北京:机械工业出版社,2013.

[5] 郭志刚,高东强.新型陶瓷快速成型机的仿真设计[J].轻工机械,2009(6):16-19.

[6] 高红俐,陈育萌,姚兴威,等.基于虚拟仪器的高频疲劳试验数据采集及处理系统[J].轻工机械,2009(6):69-72.

Abstract: In the article, it built up 3D model of maize harvester cutting table frame by using Solid works software, used irregular vibration caused by uneven pavement as drive, did static analysis for cutting table frame of maize harvester by using Solid works Simulation to get stress and strain intensity of key parts and other related information; meanwhile, on the basis of static analysis, to do fatigue analysis for the frame of cutting table according to fatigue curve of Q235 steel material, and got corrupted graphics and other related data. The result theoretically has a certain reference value for the design, inspection, improvement and security evaluation of similar products.

Key words: frame of cutting table; static analysis; fatigue analysis; Solid works