强腐蚀环境下钢筋砼实心方桩现场预制和施工技术研究

2015-05-30孟凯

【摘要】本文结合新疆阿拉尔钢筋砼实心方桩预制工艺和施工工艺现场试验及应用成功实例,针对该地域地下水土对钢筋砼结构及其中的钢筋具有强腐蚀性的特点,从防腐蚀的角度对钢筋砼实心方桩制作工艺和施工工艺进行合理改进和大胆创新,使其能够满足当地工程建设需要。

【关键词】钢筋砼实心方桩;强腐蚀性;防腐蚀;工艺改进

1、前言

钢筋砼实心方桩(以下简称“实心方桩”)作为一种基础桩型,发明迄今已有一百多年历史,目前在建筑市场上仍占有一席之地。实心方桩断面呈方形,桩身截面一般沿桩长不变,截面尺寸一般为200mm×200mm~500mm×500mm。桩长选择比较灵活,限于运输条件工厂预制桩长一般不超过15m,现场预制根据施工需要可适当增加,但一般不超过30m。

相比水下灌注桩等其他桩型,实心方桩防腐效果更好,可以提前预制,对常见的质量问题如:钢筋保护层厚度不均或露筋、混凝土振捣不密实、断桩、钢筋笼上浮等可以预先防控,且桩身砼强度达到100%后沉桩施工也在一定程度上减缓了地下水的渗透浸蚀速度,有利于延长建筑物的使用寿命,满足设计要求的同时达到降本增效的目的,在强腐蚀环境下有广阔的使用空间。

2、项目背景

本次实心方桩预制工艺、施工工艺现场试验项目位于新疆阿拉尔市。根据当地以往工程施工资料,一般建构筑物多采用天然地基或复合地基,工业厂房或重要设备基础采用桩基,以CFG桩为主,未采用过预制方桩。为了改变当地基础桩型单一的不利局面,响应“节能、降耗”政策,更好地优化设计,达到设计防腐要求和建筑使用寿命,实心方桩预制工艺和施工工艺现场试验显得很有意义。

3、试验场地岩土工程地质条件和水文地质条件

3.1岩土工程地质条件

本次试验项目位于阿拉尔市2#工业园区,经详细地勘探明地层分布比较均匀,地层分布详见下表:①1耕植土,松散,平均厚度3.39m;②1粉土,中密,平均厚度2.43m;②2粉质粘土,软~可塑,平均厚度0.85m;②3粉土夹粉质粘土,中密,平均厚度1.85m;③粉砂夹粉土,中密~密实,平均厚度4.41m;④1粉砂,密实,平均厚度3.68m厚;④2粉砂夹粉土,中密~密实,平均厚度0.91m;⑤1粉砂,密实,平均厚度5.92m。其中地下水位以上为盐渍土,厚度约2.7m~4m,由此可见该地域地层适合实心方桩的施工,特别是实心方桩在密实粉砂中挤密效果更佳。

3.2水文地质条件

场地地下水主要为潜水,大气降水、塔里木河地表水和地下迳流是其主要的补给来源,8月份勘察期间水位埋深为2.7~3.95m,年变化幅度在1.0~1.5m。

经试验分析评价,场地内地下水对混凝土结构具有强腐蚀性,对钢筋混凝土结构中的钢筋在长期浸水时具弱腐蚀性,在干湿交替状态下具强腐蚀性;场地内地基土对混凝土结构和钢筋混凝土结构中的钢筋均具有中等~强腐蚀性。

4、实心方桩现场预制环节的改进

4.1预制工艺的改进

目前,国内外混凝土构件厂生产的预制构件所用的模板分为带底模板、不带底模板两种,但多为一个预制构件采用一个板模,即:一件一模。主要有以下不足:(1)对预制场地要求较高;(2)现场安装、拆卸量大,劳动强度高,工作效率低,属于劳动密集型作业;(3)占用空间大,产品外观质量差等。为此我们在试验时引进了连体钢模和自动脱模技术,对整个预制效率和质量有了质的飞跃。

4.1.1工作原理

连体钢模和自动脱模技术技术主要采用多个并列的单体U型钢模组成,通过钢板连成一体,构成单元组合钢模固定在工字钢滑道上,其一侧与工字钢滑道固定,另一侧与驱动系统中的顶杆相连。通过人为操控驱动系统(电动机及高压油泵)使连体U型钢模侧壁张拉与回位,从而实现钢模内预制方桩与钢模侧壁产生间隙而达到自动脱模的目的。

4.1.2技术优势

这一技术解决了预制模板不能连体的难题,突破了工厂车间规模化预制现状,克服了现场批量预制难、规模小、产量低等阻碍预制进度的问题,使施工现场预制效率得到大幅提高;更重要的是对预制构件经常出现的蜂窝、麻面、混凝土振捣不实而产生坑洞及表观平整度等质量问题有了大幅度提高和改观。该方法对场地要求明显降低,自动化机械化程度较高,模板性能稳定,可使混凝土在浇筑过程中得到充分的振捣以减小内部空隙保证密实度,从而在一定程度上减弱了地下水对桩体的渗透腐蚀,产品表观质量和桩体质量均明显提高,同时不需频繁安装和拆除模板,节省大量人工和时间,制作效率也得到大幅提高。对于地下水土强腐蚀地域显得尤为重要。

4.1.3工作示意图(以500*500截面尺寸为例)

4.2图集的改进

众所周知,钢筋砼构件已被广泛地应用到建筑结构中,它将钢筋和混凝土两种材料结合在一起,使各自的特性(钢筋的抗拉强度大和混凝土的抗压强度大)得到充分发挥,二者之间不仅有着可靠的粘结力,同时砼对钢筋的包裹起到了保护钢筋免遭锈蚀的作用。一般来说,实心方桩在施工设计和现场预制时均要参照《预制钢筋混凝土方桩图集》(04G361)执行,但针对阿拉尔地下水土强腐蚀性的情况我们大胆地对图集进行了改动或创新。

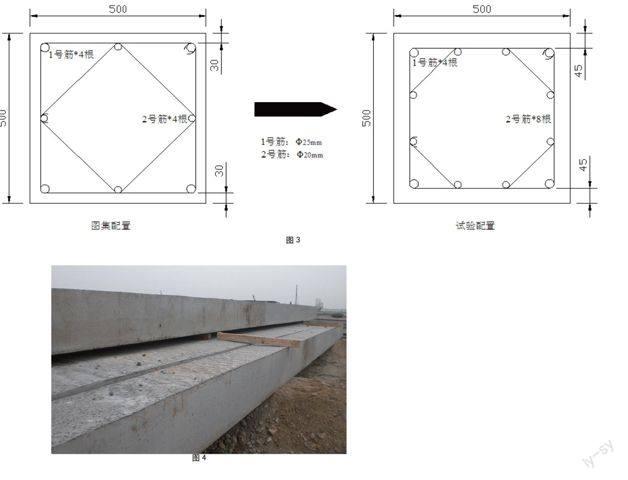

4.2.1钢筋保护层厚度的增加

图集中规定500×500截面预制方桩纵向钢筋保护层厚度为30mm,本次试验钢筋保护层厚度调整为45mm,使鋼筋的保护层厚度增加了15mm,但对应的钢筋砼截面缩小。钢筋保护层厚度的增加在一定程度上阻缓了地下水的渗透侵蚀而起到防腐的作用,同时钢筋砼截面的收缩给沉桩控制提高了要求。

4.2.2主筋数量增加及箍筋调整

在增加钢筋保护层厚度的同时调整主筋数量及位置,具体是将图集要求的4Φ25(①号筋)+4Φ20(②号筋)变为4Φ25+8Φ20,①号筋位置不变,②号筋每边增加1根,位置对称,而相应的箍筋由四边形变为八边形,间距和数量不变。这样提高了单位体积含筋量,增加了钢筋与混凝土接触面积,有利于钢筋和混凝土之间握裹力的充分发挥。

4.2.3钢筋配置调整示意图(以500*500截面尺寸为例)

4.3其他防腐措施

4.3.1材料方面

实心方桩的主要材料为钢筋和混凝土,针对阿拉尔地下水土的腐蚀性采用抗渗混凝土(C50、S10),水泥采用高抗硫硅酸盐水泥,并掺入抗硫酸盐外加剂和钢筋阻锈剂。同时对钢桩靴外表面涂刷防腐蚀耐磨涂层(环氧树脂),吊环切割后应在其周围不小于100mm范围分层多次涂刷防腐蚀耐磨剂并保证涂层完全晾干后方可沉桩。本次试验为整节桩,类似强腐蚀地域若有接桩时须对接头处采用玻璃丝带缠绕并刷涂环氧树脂做防腐处理。

4.3.2控制桩身微裂纹

引起桩身微裂纹的原因众多,除了保证混凝土本身的质量外关键是混凝土浇筑过程控制和后期养护。浇筑过程中掌控好振捣速率、强度和时间等要点,确保振捣充分均匀;混凝土养护上考虑到新疆昼夜温差大而采取了现场蒸汽养护,对整个预制平台铺设封闭薄膜,在四周均匀设置温湿度测量仪器(型号SF-WSD),有效地掌控混凝土养护时的温湿度并及时做出合理调整。蒸汽养护至桩身砼强度的70%以上时起吊出钢模并进行二次蒸养或自然养护,桩身砼强度达到100%后方可吊运沉桩。图4所示为现场预制的实心方桩成品。

5、实心方桩沉桩施工控制

鉴于本次试验场地地层以密实粉砂为主,根据经验不宜静压法,而宜采用锤击法。相比“轻锤高击”,“重锤低击”(锤重10T为宜)更加实用该类地层。所谓“重锤低击”是在选择重锤的情况下适当降低落距,相比较“轻锤高击”仍具有较大的冲击力,更容易使桩贯入土体,且锤重增加可以延长冲击力作用时间,在一定程度上提高了打桩效率,也能避免桩体内部产生过大的拉应力而造成桩头破碎、桩身裂纹或斷裂。

经过试验,在钢筋保护层厚度增加、有效承压工作面收缩的情况下实心方桩能够顺利沉桩,且桩体质量在整个沉桩过程中保持完好,没有出现混凝土掉角、桩身劈裂及桩头破坏等不良现象。当大面积沉桩施工或群桩施工时,考虑到群桩挤土效应,常态沉桩施工很难达到设计要求的持力层及桩长要求,引孔后沉桩施工能解决这一问题,且能防止由于应力累积导致的桩体位移,对后期基础整体稳定和均匀沉降有积极作用。

6、结论

综上所述,地下水土强腐蚀性环境下钢筋砼预制方桩的施工是可行的。只要对预制工艺和施工工艺进行合理改进,加强桩体材料管控及施工过程中控制,能够大幅度提高桩体抵御地下水(土)渗透侵蚀的能力,最大限度地发挥钢筋混凝土实心方桩的建筑功能,满足并延长其有效使用寿命。

参考文献

[1]《建筑桩基技术规范》(JGJ94-2008).北京:中国建筑工业出版社.

[2]《预制钢筋混凝土方桩图集》(图集号04G361).

[3]《工业建筑防腐蚀设计规范》(GB50046-2008).

[4]李宁,李军.混凝土防腐加固.《科技信息》,2009年第29期;

[5]李建方,张丽君,钟峰.浅谈建筑预制钢筋混凝土方桩施工控制.《价值工程》,2010,29(22).

作者简介

孟凯(1982.11-),男,汉族,河南省南阳市人,工程师,大学本科,研究方向:岩土工程。