大倾角集中应力区快速安装液压支架顶板支护技术

2015-05-30周强

摘 要:本文主要介绍了三汇一矿21207-2工作面快速安装支架技术,包括采场布置、特殊梁头使用,为大倾角集中应力区快速安装液压支架期间的顶板支护积累了较为丰富的经验。

关键词:大倾角集中应力;快速安装;液压支架

一、工程概况

21207-2工作面位于+590m水平N7采区,工作面斜长197m-215m,煤层厚度1.28~3.40m,倾角27°~37°。该面为炮采工作面,跨石门连续回采,由于炮采工艺落煤产量低,劳动强度大,且采用单体支柱和铰梁支护控顶,顶板冒落风险较大,支护及回撤工序繁杂。为发展高产高效本质安全性矿井,加快机械化采煤进程,对该工作面安装综采设备。

根据采掘布署要求,当21207-2工作面由南向北回采推进,上出口煤壁线采至+674mN7改造石门中线时,下出口采煤壁线采至距590N7抬高石门巷中导线点(GT3)47米时,开始布置安装综采设备的采场通道。因工作面推至21209风巷与+674mN9抬高石门岔口处时工作面最短,真倾斜方向斜长为186m,本次只安装121架支架。由于支架安装通道为俯斜设计,斜长210m,因工作面正常回采时,调仰斜刷尖过程中支架将下滑,故上端头15m、下端头10m不安装支架。

二、综采设备安装流程及采场尺寸

(一)流程简述

工作面刷尖→两巷加固→留设煤墩→布置下放通道→分段扩刷布置安装采场→分段设备安装液压支架。

刷尖:按设计要求,21207-2工作面采至停采线位置时,工作面上出口将超前下出口30余米组织刷尖调采,确保定点停采。

加固:21207-2机、风巷采用铰接顶梁配合单体支柱支设抬棚加固。

留设煤墩:当工作面上出口煤壁线推至距674N7改造石门中线6m时,上出口下缩4m留设煤墩,待工作面煤壁线向北回采走向6米时,再冲眼子贯穿674N7改造石门。

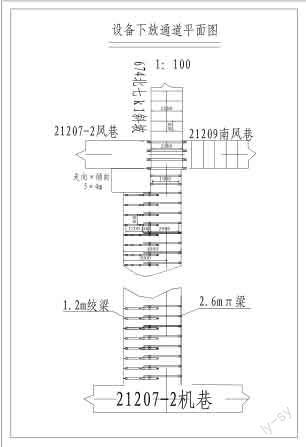

(二)布置下放通道

1.当工作面上出口煤壁线采至距674N7改造石门3m时,开始对通道全部进行铺网。

2.当工作面煤壁线采过设计中心线0.6m时,停止放炮回采,此时开始用手镐布置综采设备下放通道,并施工锚杆。

(三)分段扩刷安装采场

从下出口开始,由下往上扩刷设备安装采场,届时视顶板情况一次性扩刷斜长10-20m,待扩刷段设备安装完毕后,再次由下向上进行扩刷、安装。

(四)设备安装

下端头15m、上端头10m不安装支架;从下出口以上15m起,由下向上先安装3架ZY4000Q型支架,再安装46架ZQY3200型支架,最后安装72架ZY4000Q型支架,共计121架。

(五)采场几何尺寸

1.设备下放通道尺寸。长×宽×高=210× 4×2.2~2.3(m),轨面以上距顶板净高2.1m,倾角:32°。

2.设备安装通道尺寸。ZY4000Q型液压支架(75架):长×宽×高=112.5×7.2×2.2~2.3(m)净高,倾角:32°。ZQY3200型液压支架(46架):长×宽×高=69×6.4×2.2~2.3(m)净高,倾角:32°。

3.采场中心线。中心线采用偏中设计,中心线以南3m,以北3.4m(4.2m)。

三、采场布置工艺

(一)设备下放通道回采及支护

临近石门时,工作面加强调采,以确保准确停采;工作面回采最后三排时,采高必须控制在2.2m-2.3m范围内,并开始在铰梁上方铺设金属锚网。

采用规格为长×宽=3m×1m金属锚网铺设;铺网时,锚网长边沿倾向展开,网与网之间必须搭接100mm以上,并用12#铁丝按100mm~150mm间距十字型交叉绑扎。

当工作面末采采至提升中心线以北1.0m时,停止放炮回采,工作面回撤至最小控顶距3.6m,采用手镐扩刷。

扩刷高度2.1m-2.3m、进度400mm,扩刷出一棚立即采用2.6mπ型梁配合2.5m单体支柱“一梁两柱”靠铰接顶梁掺设,柱距2.2m(净宽2m);π型梁的梁端必须抵拢煤壁,支柱贴煤壁支设,并用笆片及排材封背严实。

π梁与被掺设的铰梁间距不得超过200mm,待2.6mπ梁支护牢靠后,再对煤壁侧的第一排铰梁进行回撤;沿走向形成1.2m铰梁“两梁三柱”和2.6mπ梁“一梁两柱”联合支护形式,柱距由南向北分别为1200mm、400mm、2200mm。按以上顺序将设备下放通道回采支护完毕。

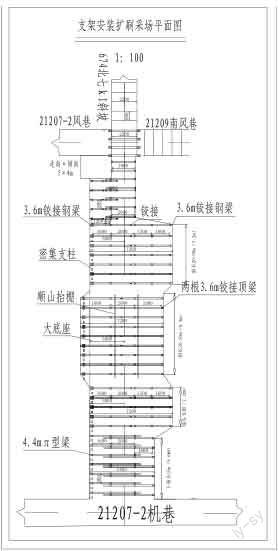

(二)设备安装采场扩刷及支护

1.当设备下放通道形成后。从工作面下出口以上15m起,由下向上对设备安装通道进行扩刷,扩刷进度2.4m(3.2m)、高度2.1m-2.3m;扩刷斜长视顶板情况,控制在10-20m范围内。

2.ZQY3200型液压支架安装通道扩刷(扩刷进度2.4m)。扩刷时,首次推进走向1.2m×斜长0.8m后,立即采用单体支柱配合1.2m铰接顶梁“一梁两柱”支设临时斗套控制顶板;再次推进走向1.2m×斜长0.8m后,则采用两根3.6m工字钢,“一梁两柱”和“一梁三柱”掺设于铰接间,替换出铰接顶梁及2.6mπ型梁。

3.ZY4000Q型液压支架安装通道扩刷(扩刷进度3.2m)。采场扩刷前,对需扩刷段采用3.6m特制铰接长钢梁替换出设备通道内铰接顶梁及π型梁。替换时,必须遵循“先掺后回”原则。扩刷时,首次推进走向1.2m×斜长0.8m后,立即采用单体支柱配合1.2m铰接顶梁“一梁两柱”支设临时斗套控制頂板;再次推进走向1.2m×斜长0.8m后,则用铰梁“一梁一柱”与前排铰梁铰接支护,形成“两梁三柱”支护形式。第三次推进走向0.8m×斜长0.8m后,则采用3.6m特制铰接长钢梁“一梁三柱”支护控顶,同时回撤支护的两排铰接顶梁。

待扩刷段采场设备安装完成后,再次由下向上按上述工艺进行扩刷,直至工作面设备全部安装完毕为止。

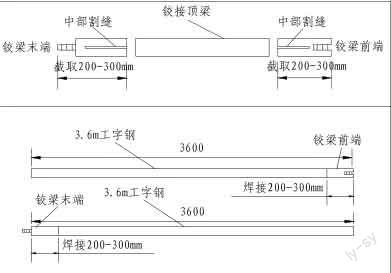

四、特制梁头应用

特制特殊顶梁采用3.6m工字钢焊废旧接铰接顶梁制作截取铰接顶梁两端,每端截取长度200-300mm;并在截取的铰梁中部割缝,再将工字钢卡入缝中,然后进行焊接。其中一部分工字钢焊接铰梁前端,另一部分工字钢焊接铰梁末端,使用时以便形成两两铰接形式。

五、大倾角集中应力区快速安装液压支架技术技术效果

本次安装由于方案合理,安装过程中未发生一起工伤事故,较好较快的完成了安装任务。

由于安装采场采用分段扩刷安装、分段回撤控顶支护材料的方式,直接经济效益达30万元。其中回收节约工字钢费用21万元、锚杆费用4.5万元、人工工时费用4.5万元.

六、问题与建议

添加支架与扩刷必须分别作业,扩刷出的煤矸容易涌入新安装的设备内。

设备下放通道支护时间长,底鼓严重,每班必须专人进行维护。

作者简介:周强,天府矿业公司三汇一矿。