飞机结构抗疲劳强化技术应用思考

2015-05-30中航工业成都飞机设计研究所甘学东倪孟龙

中航工业成都飞机设计研究所 赵 勇 甘学东 倪孟龙

随着飞机机体结构疲劳寿命、日历寿命要求的不断提高,飞机结构设计除了采用优化结构布置、新材料、整体化结构、细节优化设计、结构应力水平控制等手段外,还将抗疲劳强化技术作为提高机体结构疲劳/日历寿命的一项重要措施。

“飞机结构强化技术”包括强化设计以及强化制造,其特点是:在不改变飞机结构形式和结构材料的前提下,经过局部强化处理,改变结构细节表面的组织结构和应力分布,以提高飞机结构疲劳寿命,它不增加结构重量,是实现现代飞机长寿命、高技术可靠性、低维修成本的重要手段之一[1]。

国外20世纪50年代开始开展飞机结构强化技术的研究,我国在20世纪70年代涉足这项技术,随着研究的深入以及相关技术的发展,已在结构不同部位的疲劳薄弱区应用了不同的强化技术,这些技术主要以针对结构紧固孔和结构表面的强化为主。

飞机受力结构件上的紧固件孔为应力集中部位,是疲劳强度比较薄弱的地方。紧固孔采用的机械连接形式,是实现结构零件装配成为部件乃至全机结构不可或缺的组成,连接结构的破坏往往又是造成机体破坏的主要因素,所以开展针对紧固孔的强化技术研究及应用,是结构工程师急需解决的首要问题。同时,为满足飞机结构零部件的功能及承载需求,部分零件作为全机结构的骨架,具有承载大、重要性强的特点,这些零件的部分区域应力水平高,局部难以避免地出现应力集中,对于这些部位,多采用对表面进行不同形式冲击的方法,以实现表面强化。

主要的强化方式及应用

纵观机体结构的破坏形式及部位,大量集中在紧固孔边(承载紧固孔、系统开孔、周边法兰盘固定孔等),同样刚度变化区也是疲劳薄弱区之一,为此针对不同部位及不同破坏形式,发展出多种抗疲劳强化并应用到实际结构,主要的强化技术如下。

1 冷挤压强化技术

冷挤压强化,是针对紧固孔发展的一项强化技术,是目前结构上应用最多的强化技术,其机理是在外力作用下,使待强化区域发生一定量的塑性变形,形成具有较大残余压应力场的强化层,发挥抑制疲劳裂纹萌生和早期扩展的作用。从芯棒直接冷挤压发展到目前应用更安全、更有效的开缝衬套冷挤压,开缝衬套冷挤压强化规避了芯棒直接冷挤压对孔壁造成的损伤,已成为主要的冷挤压强化手段,其具有以下特点:强化效果稳定;操作简单易行;可实现重复操作;已形成系列产品及配套工具及系统的操作、检测规范。

2 干涉连接技术

干涉连接分为干涉铆接和干涉螺接,其强化机理是通过大的过盈量,在孔壁与紧固件间形成拉应力,通过“支撑”效应,提高中低应力水平下的抗疲劳性能,目前大量使用的铆钉干涉连接和高锁干涉连接,对中低应力水平下的连接紧固孔结构寿命增益效果良好。

3 喷丸强化技术

喷丸强化也是针对零件表面的一种强化技术,其原理是通过高速运动的弹丸流不断地撞击零件表面,在零件表面引起一系列复杂的金相变化,形成残余压应力和微小的晶粒位错,从而达到提高零件疲劳强度和抗应力腐蚀等目的[2-6]。传统的铸钢丸、玻璃丸大量应用于起落架高强钢零件表面喷丸强化处理,随着陶瓷丸的发展,克服了传统铸钢丸、玻璃丸等在铝钛材料薄壁件上固有的不足,为框梁类零件的喷丸强化应用提供更为广泛的前景[7-9]。

4 孔压印强化技术

孔压印强化技术包含平口压印及孔口压印,其强化机理与冷挤压强化类似,平口压印挤压方向与孔冷挤压方向垂直,孔口压印直接针对开孔孔边施加挤压,以改善孔角疲劳性能,提高开孔及周边的疲劳寿命[10]。孔压印强化同样可应用于结构件关键区域的系统开孔。

5 滚压强化技术

滚压强化技术,多应用于结构中的螺纹、孔口、曲度变化剧烈等部位,通过对这些部位进行滚压强化,获得残余压应力,减少表面微裂纹,提高强化部位的抗疲劳品质,提高其薄弱部位的疲劳寿命,从而实现零部件疲劳寿命的增益[11-14]。孔口滚压强化,工艺简单,强化效果较好,是主承力零件高应力区系统开孔强化的有效手段之一。

结构设计、制造新形势下的强化技术发展

随着结构设计、制造中新材料的应用、整体化技术的发展、装配质量要求的提高以及疲劳薄弱区的转移,从修理技术发展起来的强化技术,在新机设计中面临着更多的机遇和挑战,现已针对性开展了相关新技术、新强化工艺的研究。

1 激光冲击强化技术

激光冲击强化技术是国际上近年来迅速发展起来的一种新型表面改性处理技术,也称其为激光喷丸强化。其机理为:以高功率脉冲激光辐照金属材料,使材料表面(表面涂层)迅速气化产生等离子体,并膨胀爆炸,形成由激光脉冲支持的向内部传播的冲击,在材料表面产生塑性变形,形成冲击强化层,同时出现残余压应力层[15-18]。与传统喷丸强化相比,激光冲击强化表面残余压应力高,形成的残余压应力层深,可以有效对传统冷挤压强化未能解决的φ2.6mm小孔进行强化,同时在零件应力集中部位(如转角、底角、曲度变化剧烈等区域)也比传统喷丸强化具有更好的表面强化效应。激光冲击强化技术的特点为:非接触性强化;无宏观形变;不存在热影响区;强化效果显著;具有良好的止裂效果与修复性。

2 压合衬套技术

压合衬套强化技术,是针对紧固孔的一种疲劳强化技术,其兼具冷挤压和高干涉量安装的特点,并且需要采用专用工具安装衬套,安装前衬套与基体孔是间隙配合。安装过程中,芯棒沿径向挤压衬套,使衬套沿径向扩张(衬套将产生塑性变形),进而使基体材料发生变形。挤压安装后,基体材料会产生回弹,且其回弹趋势超过衬套材料,从而将衬套“抱紧”,并在基体孔周产生残余压应力区。在交变载荷的作用下,基体孔周的应力幅虽不发生变化,但是,由于残余压应力的存在,使得平均应力大幅度下降,从而延长了疲劳裂纹的生长时间。因其安装、拆卸方便,质量稳定,几乎可全面替代传统的冷缩衬套,并且可应用于小边距部位,所以在集中承载交点孔以及结构维修中具有显著优势[19-20]。

3 电磁铆接技术

电磁铆接技术,是实现干涉连接的一种工艺方法,通过应用应力波安装原理完成紧固件装配,即应力波在紧固件中传播时的反射使紧固件的自由端产生拉伸波,让紧固件杆部径向瞬时收缩“变细”,从而减小安装阻力。其对直径大、夹层厚、干涉量大的紧固件的安装优势显著[21]。电磁铆接特点包括:提高铆钉铆接的均匀性,改善铆接成型质量,提高铆接承载能力,增强密封性能,可以实现大直径、厚夹层、高干涉量高锁螺栓的安装。

4 超声振动强化技术

超声振动强化同样是针对小孔、小圆角区等部位的一项新型强化工艺技术。其工作原理通过专用挤压头(芯棒)同时完成径向高频振动、旋转、轴向进给用以替代传统的轴向进给,以离散型挤压形式实现孔壁、小圆角区的冷挤压,其特点为:在小孔上获得更大的相对挤压量;有效降低芯棒与孔壁间的摩擦力;圆角、螺纹区表面更光整,变形更充分;寿命增益稳定;但需要专用冷挤压芯棒、挤压头及配套工具。

强化技术应用发展及思考

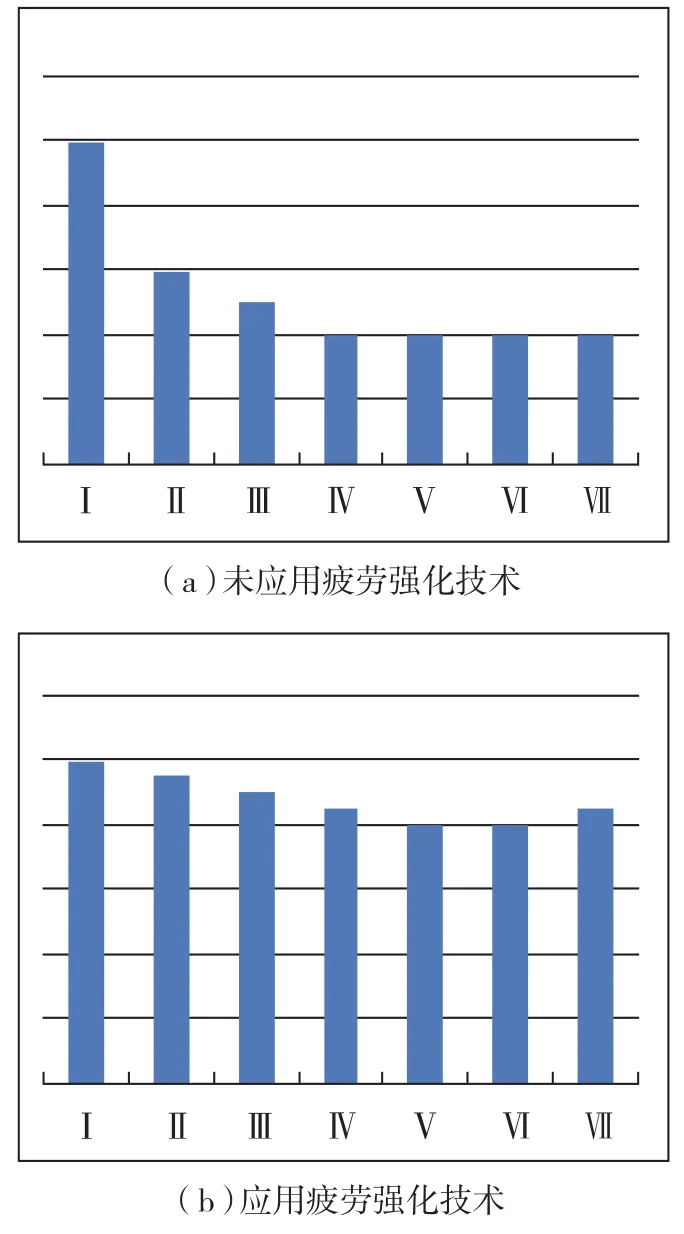

随着对机体结构寿命和重量这2个矛盾因素的要求越来越高,以及数控能力的不断提高,整体机加件在机体骨架上的应用比例也越来越大,同时,因机体结构零部件所在部位、承载、功能、装配制造等因素,在使用环境及实际载荷谱条件相同的情况下,疲劳寿命不可能均衡,结构中不可避免会出现疲劳薄弱部位,主要是由于结构的削弱(如连接紧固孔、系统开孔等部位)、材料变化剧烈(如机加件底角、圆角等部位)、零件曲度变化等因素引起。通过局部增加结构参数以提高其疲劳寿命,不仅带来结构重量的增加,也将因参数变化形成新的疲劳薄弱区,个别部位可能因参数的增加带来连接、制造以及装配的新难题。通过抗疲劳强化技术的应用,在不改变结构参数的基础上,可以有效地改善薄弱区的抗疲劳品质,提高零部件的疲劳寿命如图1、2所示。

图1 不同类型零部件疲劳寿命示意图

图2 零件不同部位疲劳寿命示意图

1 强化技术的综合应用及复合强化思考

为实现零件整体抗疲劳品质的均衡,同一零件根据其部位、应力情况,采取不同的强化技术,以实现强化技术的综合应用。

(1)强化技术的综合应用。

同一零件,结合承载效应、应力水平、制造能力限制等因素,考虑强化效果、强化难易、经济成本、强化时间等,对不同部位可采用不同强化技术,以最小的代价,提高零件各部位的疲劳寿命,最终的目标是使整个零件的疲劳寿命趋于一致,换言之,强化前疲劳寿命较低部位采用更有效的强化技术,疲劳寿命较高的部位采用强化效果较低、效率高、成本低的强化技术或者不采用强化技术,如图2所示。

综合应用主要指将对零件表面以及紧固孔采取的强化措施综合使用:对零件表面采取的强化措施,以表面喷丸强化为代表;对紧固孔采取的强化措施,包括冷挤压、干涉连接等。

(2)复合强化思考。

随着强化技术的发展以及飞机机体结构轻重量和长寿命的要求越来越高,同一零件或同一部位,采用2种或2种以上的强化技术,即复合强化,是解决机体轻重量长寿命的有效措施之一。

干涉配合与冷挤压的复合强化,是使紧固孔获得超过单项强化更高的疲劳寿命措施之一,其关键在于获得合适的复合强化参数,复合强化参数包括:挤压量、干涉量及其二者的配比。针对满足边距要求的金属连接件紧固孔,复合强化参数主要受连接件的材料决定,试验及数值分析表明,合理的复合强化参数可以使紧固孔获得更优抗疲劳品质;随着复合材料的用量增加及应用部位增多,复合材料与金属混合连接不可避免。复合材料的小干涉量连接问题,更加凸显出与之连接的金属构件紧固孔采用小干涉量与冷挤压复合强化的课题的重要性[22];机体结构中集中载荷交点,如机身机翼连接交点、起落架连接交点、机翼副翼连接交点等,其结构特征为:交点孔直径大、连接件厚度厚、交点孔边距小、紧固孔带有衬套,对于此类连接结构,压合衬套替代普通冷缩装配衬套具有以下优势:

a.安装质量可控,避免冷缩装配安装过程中因轴向相对运动对机体孔壁带来的损伤;

b.借助专用工具,更换维修方便,减小对紧固孔的损伤;

c.有效提高连接紧固孔的抗疲劳品质;

d.单侧边距接近0.9D的小边距可实施安装,并可确保连接结构静强度不降低,疲劳寿命相对于1.5D的未强化连接结构有明显提高;

e.单侧边距大于1.2D的连接结构,开缝衬套冷挤压与压合衬套复合强化是进一步提高其抗疲劳品质的途径之一。

(3)机械喷丸与激光表面冲击强化的复合。

机械喷丸与激光表面冲击强化都是对零件表面实施冲击,形成残余压应力层,实现表面强化的技术。机械喷丸技术成熟、强化效率高,形成的残余压应力层以μm为单位,约为100μm~300μm;激光表面冲击技术与机械喷丸相比,具有残余压应力大、残余压应力层深、强化效率低、强化成本高、强化设备要求高等特点。借助机械喷丸、激光表面强化的各自优势,结合零件设计、制造的固有特点,在整个区域采用机械喷丸,快速、低成本地完成表面强化,在应力集中部位,包括圆角、底角、曲率变化剧烈等区域,采用激光表面冲击强化,更大力度改善这些区域的抗疲劳品质,如图3所示。通过机械喷丸与激光表面冲击的复合强化,适当提高零件整体区域的疲劳性能,大幅提高疲劳薄弱区的疲劳性能,使整体构件的疲劳性能趋于一致。

(4)机械喷丸与冷挤压、干涉配合连接的复合。

图3 机械喷丸、激光表面冲击应用示意图

在机体铝合金、钛合金骨架零件上应用陶瓷丸喷丸强化,不可避免将出现喷丸后钻制紧固孔的问题,喷完后的制孔,将改变/消除机械喷丸在钻孔周边形成的残余压应力分布,局部强化效益减弱甚至消失,为此,应继续在紧固孔上实施干涉配合连接、冷挤压强化,但其干涉量、冷挤压量的确定需考虑机械喷丸的影响,以期获得满意的寿命增益。

(5)焊缝区强化技术应用展望。

作为现代机体结构骨架的重要材料钛合金,真空电子束焊接技术可以有效地满足机体钛合金零件的整体化以及低成本的要求。为改善焊缝区表面的残余拉应力,提高其抗疲劳性能,对焊缝区采用激光冲击、机械喷丸,消除或减小表面拉应力,并形成一定大小、深度的残余压应力层,提高零件表面抗开裂的能力,从而增强其抗疲劳性能。

2 强化技术与装配要求的思考

强化技术的目的是在不改变机体材料、不增加结构重量的基础上,改善疲劳性能,提高疲劳寿命。这同时也包含了另一层意思,即在不降低抗疲劳品质的条件下,采用强化技术,可适当降低部分结构的装配要求,这对减小装配难度、缩短装配周期、实现互换性有特殊意义。

在大部件的对合连接(如机身机翼连接,机翼副翼连接等)中,为保证交点结构的传载功效、疲劳寿命以及多交点的协调,随着制造加工能力的增强,装配设计中不断提高零件精度、装配精度的要求,以获得更高的连接传载可靠性。抗疲劳强化技术针对此类关键连接结构,应用初衷是提高连接结构的疲劳寿命,但从其应用功效,也具备满足设计条件下,适当降低连接配合精度的可行性。以此为据,结合制造精度控制水平的提高,通过强化技术的应用,如压合衬套/孔开缝衬套冷挤压的应用,控制合适的间隙,以减小装配难度,并利于互换。下面以具体实例对此问题进行简述。

对合螺栓孔的孔径为D,衬套为传统冷缩装配衬套,连接结构配合精度取为:

采用压合衬套替代传统冷缩装配,并结合制造精度的高水平,结构孔径及精度控制为:DH8;对合螺栓直径精度控制为:(D-α)u6。

α取值以静承载能力满足设计强度要求为基础,以部分强化技术的寿命增益换取装配精度的降低,α取值根据D的大小,考虑的极限情况与的极限情况相当为基准,确定α,以获得最小间隙量增加,最大间隙量基本不增加或少量增加的装配配合,对改善大部件的互换性,具有重要意义。

上述内容仅是抗疲强化技术与制造能力综合应用,以期改善装配、互换的一些思考和想法,实际结构的连接参数的确定,应在试验数据支持的基础上,辅以精细分析,以保证结构的安全。

[1]中国航空科学技术研究院编.飞机结构抗疲劳断裂强化工艺手册.北京:航空工业出版社, 1993.

本文共有参考文献22篇,因篇幅有限,未能一一列出,如有需要,请向本刊编辑部索取。