基于PLC的自动切筋分离系统设计

2015-05-29朱晶川孙力

朱晶川++孙力

摘 要: 随着集成电路封装产业的高速发展,切筋工艺在其封装生产中的地位也不断上升,然而传统的手动切筋作业方式严重阻碍了IC封装生产效率的发展。目前,PLC技术在工控领域得到广泛应用,软件设计方法已逐步完善,适合运用于自动切筋分离系统的设计开发中。该课题中涉及的MCM?3D封装工艺,运用低弧度立体键合技术、集成电路智能塑封系统、自动切筋分离系统等多项研发成果。开发了PLC自动控制系统,设计了切筋模具定位结构、切筋刀具和自动推料装置等,利用光纤传感器,结合PLC定位电路和PLC反馈控制系统,实现了切筋工艺的自动化,提高了切筋工序的生产效率,降低了故障率和安全风险,控制了人工和设备成本。

关键词: 切筋; 集成电路封装; PLC; 自动控制; 定位

中图分类号: TN605?34 文献标识码: A 文章编号: 1004?373X(2015)10?0111?04

0 引 言

随着国内外电子行业的迅猛发展,集成电路芯片(IC)封装产业规模不断扩大,封装技术也从DIP、SOP、TQFP到MCM?3D等不断发展[1]。在集成电路芯片封装的流程过程中,有一道切筋工序,其主要目的就是把前工序已经封装完成的条状产品通过模具冲床把它切分成独立的单只产品。集成电路封装切筋工艺作为电子封装产业的分支技术,在集成电路产业近年来迅猛发展的推动下,也得到了飞速发展[2]。自动切筋分离系统的发展正逐渐改变以往多副模具单工序加工的状态,减轻了操作人员的劳动强度。切筋分离系统的性能是提升IC芯片封装速度及提高产品成品率和生产效率的决定因素之一,这使自动切筋分离技术成为集成电路封装产业中的一项核心技术[3]。

在切筋工艺中,根据产品外形的不同,有一部分产品因为其下料方向的原因,机械方面无法进行双侧机械定位,导致集成电路芯片器件的定位摆放不方便,容易造成因为定位错误而引起的不良品发生。目前,国内IC生产切筋工序中上料、推料等操作多数采用纯手动方式,大大影响生产效率,在作业中存在安全隐患。另一方面,国内切筋工艺只依靠液动冲压机单一操作、速度一般在70冲次/min 左右,与国外先进水平有较大差距。此外,随着集成电路集成化程度的提高,产品引线脚的数量不断增加,达200个左右,引脚间密度逐渐增大,间距缩小至0.4 mm,这给提高切筋功率工作效率带来了很大难度[4]。

图1为本课题中MCM?3D封装样品RZ1033。MCM?3D封装集成电路的输出电流大、抗干扰性强、内阻小、结构紧凑、功耗低,作为先进的集成电路封装形式,是目前国际半导体封装行业中的核心技术,现已广泛应用于现代4C市场和航空航天领域。由于MCM?3D封装产品制造难度大,国内能生产MCM?3D封装集成电路的企业只有少数几家,市场需求远大于供应,所以提高生产效率迫在眉睫[5]。

图1 集成电路MCM?3D封装样品RZ1033

本文拟通过设计PLC自动定位控制程序,集成光纤传感器、LED报警系统,控制切筋分离系统中模具及器件的μm级定位摆放,实现一种便于集成电路芯片封装加工的高速切筋分离系统,达到切筋自动化,降低不良品率,提高封装工艺整体生产效率的目的,同时保护了操作人员的安全,降低生产成本[6]。

1 PLC在工控领域的应用及设计方法

1.1 PLC在工控领域的应用

PLC即可编程序控制器,目前是在工业环境中运用最为广泛的数字运算电子系统。PLC控制技术综合了自动控制技术、计算机技术和通信技术等多方面的现代科技。它既可以实现简单的逻辑控制、顺序控制,同时也可以实现复杂的连续控制和过程控制等[7]。PLC现已渗透至工业控制的各个领域,从单机自动化到工业生产的局部网络。PLC因其在开关量的逻辑控制上的优势,已取代了传统的继电器控制系统;在对温度、流量、压力等连续变化的模拟量的闭环控制中,PLC的模拟量控制功能也已被广泛应用,例如塑料挤压成型机、锅炉等设备;现代PLC同时也具有运算、数据传输、转换、排序和查表、位操作等功能,可以完成数据采集、分析和处理,目前已用在大、中型控制系统中[8]。PLC可通过传感器控制生产过程,适合于本课题自动切筋分离系统的研究。

1.2 PLC选型与配置

合理选择PLC是研发PLC控制程序的关键,需要以满足研发系统功能为基础,同时避免资源浪费和控制研发成本。对于以开关量控制为主的工程,选用以A/D转换、D/A转换、数据传送功能、加减算法的低档机,无须考虑其控制速度。而在较复杂的控制程序中,一般有PID运算、闭环控制、通信联网等,应根据其控制过程所需可视化程度来选择中高档机。另外,在企业中PLC选型应尽量统一,同机型的PLC模块可互相备用,编程方法统一,配合上位计算机的应用,便于相互通信,各独立控制系统可联成统一的多级分布式控制系统[9]。

1.3 PLC可靠性设计

PLC控制程序设计过程中,首要考虑的是可靠性。为预测预防系统中可能发生的故障,消除安全隐患,一般方法包括:降额设计、冗余设计、电磁兼容设计等。PLC程序开发时,利用PLC内部的软元件代替一部分元器件,屏蔽误信号,在程序的关键部位采用冗余设计,都可以有效提高PLC控制系统的可靠性。在PLC软件设计的具体过程中,可采用输入点滤波、输出点备份、通信数据校核、停电记忆、工艺流程冗余等措施提高系统运行的可靠性[10]。

1.4 PLC软件设计方法

PLC软件系统设计方法主要可分为图解法、经验法和计算机辅助设计等[11]。其中图解法主要依靠梯形图、逻辑流程图等。梯形图图形与继电器控制电路非常相近,此方法容易将控制电路与PLC语言关联[12];逻辑流程图便于描绘PLC的执行过程,明确反应其中的输入/输出关系以及工艺流程,便于查找故障点和调试维护程序,帮助理清程序的脉络。经验法是运用自己或别人的开发经验进行设计,选择与本课题相近的程序进行“试验”,需要大量积累与总结。计算机辅助设计主要是利用计算机或者移动终端上的PLC编程软件进行程序设计,同时运用在线编程、在线调试和离线仿真等方法,辅助PLC软件系统的设计开发[13]。

2 MCM?3D集成电路封装工艺

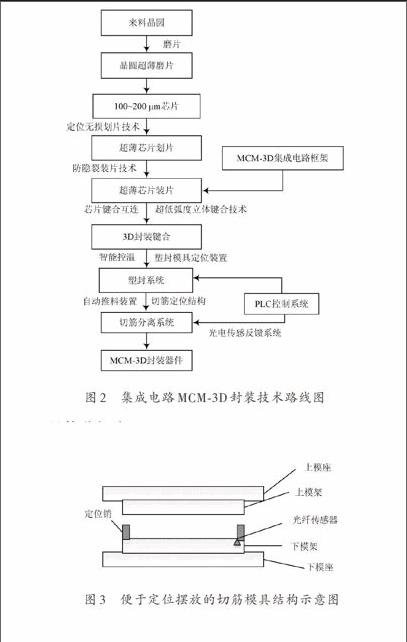

根据集成电路MCM?3D封装的技术性能要求,在已有技术基础和工艺条件下,对MCM?3D封装的引线框架设计、磨划片工艺、装片键合工艺、塑封和切筋分离系统等核心技术进行研究,解决工艺优化和各项关键技术的系统整合应用,以获得性能优越的MCM?3D封装集成电路[14]。其封装工艺技术路线如图2所示。

图2 集成电路MCM?3D封装技术路线图

具体分解为:

(1) 集成电路MCM?3D封装框架设计包括7引脚、防塌丝、强结合力3个方面,并集合为MCM?3D封装用特制框架。该框架从根本上消除了引脚间的电压干扰,有效减少塑封过程中的冲丝,避免塑封体开裂。

(2) 集成电路MCM?3D封装磨片工艺包括粗磨、细磨、湿蚀刻3道工序,将芯片背面减薄后获得厚度小于200 μm的超薄芯片,磨片后的芯片翘曲度极小,镜面效果理想。

(3) MCM?3D封装划片工艺包括超薄芯片定位无损划片技术,配以防静电技术和30 μm窄间距双刀划片工艺,降低在划片过程中芯片有可能产生的静电损伤及背崩。

(4) 芯片逐次上芯烘烤固化,键合丝反向拉弧,经低弧度立体键合连接各芯片和引线框架,充分利用了塑封体内的立体空间,解决了键合丝易短路的问题。因键合丝长度缩短,封装体的内阻更小,输出电流和输出功率更大,产品性能得到大幅提升。

(5) 塑封系统采用封装模具智能定位结构,通过光电传感器、接近传感器以及螺旋测试头的感应和数据读取,配合PLC控制系统,确保框架不易移位,提高模具使用寿命。

(6) 切筋分离系统采用切筋模具智能定位结构,在切筋模具下模架顶部设置光纤传感器,配合PLC自动控制系统,确保器件定位摆放,实现切筋自动化,提高良品率。

(7) 测试环节包括:FT功能测试、URS能量测试、OS开短路测试、绝缘耐压测试。

3 硬件设计

本文选用YH系列切筋压力机,该机型可配置不同的入料出料接口,同时电气由PLC智能控制,PLC扩展性好,具有良好的人机界面,切筋刀具也可自由定制与更换,冲压行程、速度、压力均可调节。为了适应自动切筋分离系统提高生产效率的需求,设计了便于定位摆放的半导体切筋模具。如图3所示,在下模架顶部的右端设置光纤传感器,通过光纤传感器读取芯片框架位置并输出信号,经放大传输至PLC自动控制系统并由LED报警反馈,确定集成电路产品的定位摆放。

图3 便于定位摆放的切筋模具结构示意图

为适应本文的自动切筋分离系统,分别设计了相匹配的切筋模具与切筋刀具,并为了提高生产效率和控制成本,对其进行了以下改进。切筋模具通过光纤输出信号,保证集成电路芯片器件框架的定位摆放,从而减少因定位错误而引起的不良品的发生,同时也能起到安全保护的作用。采用自动推料装置,利用开模时上模上升的时间间隔,通过换向气缸带动推送气缸的推杆,将产品送入料管。可减少手动推料环节,提高产能,同时也确保切出高质量产品,避免在手动推料时出现划痕;实现自动化操作,节省人力的同时避免了一台机器多人作业的不安全因素。传统刀具单面切筋,寿命短报废率高。采用的半导体切筋刀具横截面成正方形,使得刀口的两组对称面均能用于切筋,可令使用寿命提高100%,而成本下降一半。

4 软件设计

为适应上述的自动切筋分离系统功能的实现,选择三菱Mtsubishi作为本课题的开发工具,其PLC可靠性高,调试简易,便于维护;同时其I/O的响应时间短。另外,目前在工控领域,三菱PLC因性能优异且扩展性好等优点,已得到广泛应用[15]。自动切筋分离系统的智能定位结构根据应用系统的不同,选择合适的传感器,参考学习三菱PLC编程手册[16],结合PLC定位电路和PLC反馈系统,集成光纤传感器、LED报警系统,实现切筋分离系统中模具及器件的μm级定位摆放。

切筋分离系统硬件包括定位销和双通道同芯光纤等定位装置,以及切筋模具,切筋压力机等生产装置,由PLC自动控制程序配合传感器进行控制。系统流程见图4。

图4 切筋分离系统流程图

第一步启动生产设备,同时将未加工的集成电路芯片框架放入切筋模具中。安装在切筋模具的光纤末端连接光纤放大器,当光纤传感器感应到推料时,会产生感应信号给放大器,然后光纤放大器产生的高低电平信号将直接输出到电路控制盒,通过电路转换成两组同步信号,其中一组输出到PLC的安全控制点,另一组输出致LED,PLC定位简易电路图如图5所示。

图5 PLC定位简易电路图

若检测到芯片框架正常摆放,PLC安全控制点输出命令,控制切筋模具下降,因已安装了有自动推料装置,推料冲压等实现自动化操作,切筋操作持续循环运行。在切筋分离系统运行的同时,PLC控制程序和光纤传感器继续工作。当集成电路芯片的芯片框架在工作轨道中未能定位准确时,光纤放大器将输出高电平,高电平通过转换电路,转换电路的输出部分将直接触发PLC的安全控制点,使正在运行的切筋模具停止正常开合,暂停正常工作;同时,转换电路的另一路信号将输出致LED指示灯,指示灯亮,提示操作人员此时芯片框架未能摆放正常到位。当芯片框架被摆放到位后,PLC控制程序将控制切筋分离系统继续工作。

图6为自动切筋分离系统中PLC控制程序的梯形图。

图6 切筋分离系统PLC梯形图

5 结 语

本文与以往侧重理论研究不同,根据MCM?3D集成电路封装中对切筋工艺实际要求,设计并开发了基于PLC控制高速自动切筋分离系统,利用光纤传感器和自动推料装置等,实现高速、精准、自动化切筋,提高集成电路封装芯片品质。系统冲切速度达到150冲次/min,远高于传统人工推料切筋工艺速度;平均切筋误差小于0.1 mm;工作噪音小于50 dB;人机交互界面简洁友好,系统可靠性得到显著提升,故障率低,降低了生产中的安全风险。系统有效地解决了芯片封装个工艺中切筋分离工艺瓶颈问题,大幅提高了芯片封装工艺的整体效率,同时有力推动了IC芯片封装产业的自动化进程。系统性能目前处于国内领先地位,性价比高,具有广阔的市场前景。

参考文献

[1] 刘劲松.高端IC封装技术[J].集成电路应用,2004(12):75?78.

[2] SAID F, DEREK A, FRANZON P D, et al. A review of 3?D packaging [J]. IEEE Transactions on Components, 1998, 21(1): 2?14.

[3] 胡必武,余成.高速集成电路切筋系统设计[J].电子与封装,2009(5):33?35.

[4] 汪祥国.引线框架自动冲切成形系统[J].模具工业,2004 (5):18?21.

[5] BRAUN T, BECKER K. Fan?out wafer level packaging for MEMS and sensor applications [J]. Sensors and Measuring Systems, 2014(6): 1?5.

[6] 冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,2000.

[7] 陈有根,危韧勇.可编程序控制器概述[J].大众用电,2003(1):34?35.

[8] Anon. Programmable controllers: voting draft?IEC 61131?3 [M]. 2nd ed. Kista, Sweden: International Electrometrical Commission, 1999.

[9] DUSCHI K. An experimental study on UML Modeling errors and their causes in the education of model driven PLC programming [C]// Proceedings of Global Engineering Education Conference. [S.l.] : [s.n.], 2014: 119?128.

[10] 赵中敏,张秋云,杨广才.PLC控制系统设计[J].机床电器,2007(2):38?46.

[11] 陈延奎.浅谈PLC控制系统的设计方法[J].中国科技信息,2009(20):116?118.

[12] 苏淑芝.软PLC梯形图编程系统的研究与实现[D].广州:华南理工大学,2012.

[13] ALI S, AKBAR A, PEDRAM V. A remote and virtual PLC laboratory via smartphones [J]. E?Learning and E?Teaching, 2013 (13): 63?68.

[14] ZIABARI A, PARK J, ARDESTANI E, et al. Power blurring: fast static and transient thermal analysis method for packaged integrated circuits and power devices [J]. Very Large Scale Integration Systems, 2014, 6: 99?100.

[15] 盖超会.三菱PLC与变频器触摸屏综合培训教程[M].北京:中国电力出版社,2010.endprint