PLC和GE369在同步机电控系统中的应用

2015-05-25冉祥涛

冉祥涛

(中冶集团资源开发有限公司,北京 100000)

球磨机在铜矿的生产过程中至关重要,驱动筒体的同步机的平稳运行直接关系到球磨系统的正常运行,其重要性不言而喻。中冶集团位于巴基斯坦的山达克项目位于该国西北部,其选矿厂的三台球磨机都是采用美国通用公司生产的型号为TS39857的无刷励磁同步机,额定电压为6000V,额定功率为3028kW。在同步机的起动和运行过程中,因为需要检测和保护的参数较多,所以采用了继电器+接触器+大量的参数采集和保护设备,可靠性较差、控制精度低、接线复杂、故障率高,随着计算机控制技术的发展,特别是新技术新设备的不断出现,传统的这种电控系统已经不适应当今的生产,严重的影响了产量和效益。

GE369 是美国通用公司生产的一款电动机保护控制设备,应用在同步机电控系统中,具有先进的保护特性如反转检测,先进的热模型如定子热检测的多RTD 输入;具有完整的设备监视功能,如绕组温度、有功和无功、电流电压、功率因数、加速时间等;具有模拟示波器的功能,监测功率因数以及电流电压的变化情况,缩短故障排除时间并降低维护成本。

1 系统的组成

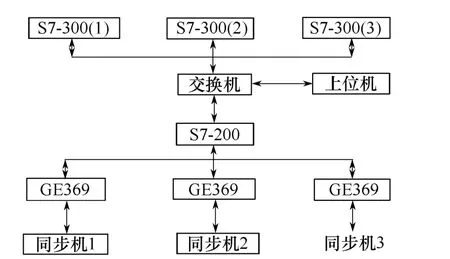

如图1所示为系统的结构框图,系统主要有工控机、PLC、交换机、GE369 以及传感器组成。其中,上位机中使用Wincc 组态软件监控整个系统的运行,控制器PLC 采用西门子S7-200 和S7-300。 为避免出现一台球磨机故障停机对其他两台造成影响,分别采用三组S7-300 和GE369 来分别监测和控制三台同步机的运行。

图1 系统的结构框图

采用PLC 与工控机相结合,构成上下位机控制系统,使系统既能及时采集、存储数据,又可处理和使用数据,并直观地显示出来,从而实现工业生产过程的实时监控。

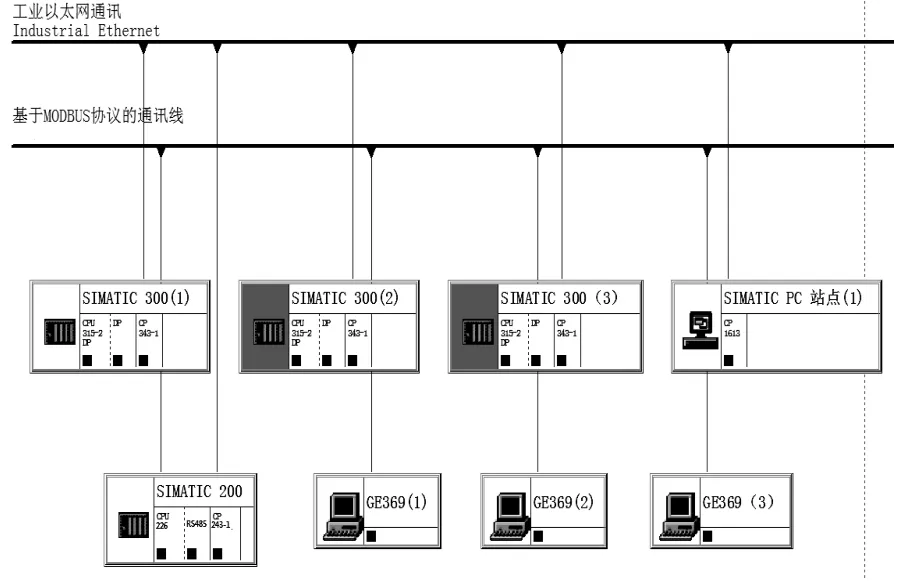

GE369 在系统中的功能是负责采集同步机的各项起动和运行参数、检测到参数异常时保护跳闸、与S7-200 进行通信。通过与S7-200 之间的通信将三台GE369 的监测和控制参数汇总,传递给S7-300,然后进行各种逻辑运算,将最终运算结果输送给执行机构(同步机断路器手车、起动球磨机筒体的离合器、励磁调节等),同时通过与上位机之间的通信来对各项参数进行监测和控制。S7-200 在与S7-300通信时作为从站运行,在与GE369 通信时作为主站运行。所以在系统的通信中,S7-200 既做主站又做从站,系统的网络结构如图2所示。

图2 系统的网络结构图

2 系统的通信及程序设计

系统的核心控制逻辑是通过PLC 来实现的。通信及软件部分主要分为两部分,基于MODBUS 协议的S7-200 与GE369 之间的通信和程序,基于工业以太网的S7-200 与S7-300 之间的通信和程序。为了能对系统进行全面可靠的控制,同时考虑到系统的灵活性、方便性、可靠性和易维护性等因素,通过上位机组态软件Wincc 对系统进行全方位的监测和控制。

2.1 S7-200 与GE369 之间的通信

GE369 有两个通信接口,RS232 接口和RS485接口,RS232 接口在本系统中主要用于与电脑的连接,通过电脑简单直观的设置同步机的各项保护参数,RS485 接口主要用于和S7-200 之间的通信。S7-200 和GE369 保护器的RS485 接口都支持基于MODBUS 的通信协议,本系统中用一台S7-200 同时和三台GE369 保护器进行通信,S7-200 最多可以与247 个从站同时通信。通过与GE369 的通信,将同步机的各项参数传递给S7-200,并将各控制参数传输给GE369。从而实现对同步机各项参数的采集和对同步机的各项控制功能。

2.2 S7-200 与S7-300 以及上位机之间的通信

S7-200 通过GE369 采集到同步机的各项参数之后,作为从站通过交换机与S7-300 之间进行基于工业以太网的通信,这时只对作为从站的S7-200 进行相关配置和程序设计即可,而作为主站的S7-300 则只需要对接受到的数据进行逻辑运算和转化,以浮点数的形式传送给上位机监控软件Wincc,同时接收上位机的各项控制指令传送给执行机构和GE369保护器,从而实现通过Wincc 对同步机的监测和控制。本系统中利用STEP7 编程软件工具栏中Ethernet wizard(以太网向导)对S7-200 进行相关配置。

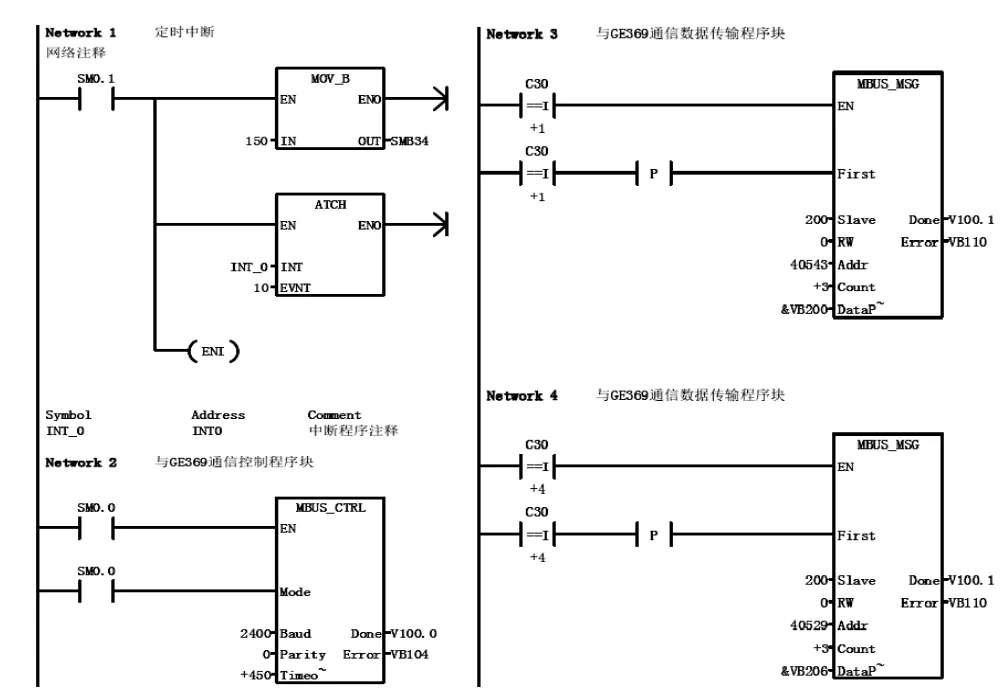

2.3 程序设计

S7-200 与GE369 之间的通信利用STEP7 编程软件进行程序设计。STEP7 编程软件中有专门基于MODBUS 协议的库函数 MBUS_CTRL 和MBUS_MSG,前者是控制程序块,后者是传输程序块。通过对MBUS_CTRL 和MBUS_MSG 程序块分别定义来完成GE369 和S7-200 之间的数据传递。从而实现S7-200 对同步机各项参数的采集和对同步机的各项控制功能。程序如图3(因为传输数据块较多,所以取部分数据块说明)所示。程序中Network1 为定时中断程序,用SM0.1 触点导引能流来触发使能,仅第一个扫描周期接通为ON,其他剩余的程序块都由SM0.0 来触发使能,SM0.0 为始终接通为ON。程序中设置中断时间为150ms,即每隔150ms 触发一次事件10,根据S7-200 自由口通信协议可知,事件10 为定时中断,通过ATCH 中断连接指令将INT0 和事件10 连接到一起,即每隔150ms 程序执行一次INT0。因为需要和GE369 传递的数据较多,所以定义INT0 为一个计数子程序C30(计数程序在此不再赘述),计数子程序从0~30 不断循环,循环到数据传输程序块中设置的相关数据时候触发一次S7-200 到GE369 的数据请求,从站接收到数据请求时就会做出响应并将请求的数据传输给PLC。数据传送程序块中Slave 为从站地址,可以通过设置来确定,Addr 为GE369 里参数的地址值,通过查询手册可得,RW 为读写设定,“0”为读从站中的数据,“1”为向从站中写数据,Count为传输的数据个数,DatePtr 为接收到数据后存入S7-200 中的地址。

图3 S7-200 与GE369 的通信程序

S7-200 与S7-300 通信时首先需要对S7-200 进行以太网通信配置,此时通过STEP7 中以太网向导来对S7-200 进行设置,参考S7-200 自由口通信资料,此处不赘述。设置好以后用STEP7 软件编写通信程序,如图5所示,由常闭触点SM0.0 触发使能,数据交换时需要上升沿来触发,程序中用了SM0.5,在1s 的扫描周期内,SM0.5 接通为0.5s,关断为0.5s。Network2 和Network3 程序中Chan~为数据连接名称,指数据传输中作为从站还是主站进行数据交换,本程序中为从站。Data 为数据传输名称,指数据传输中是向主机写入数据还是读取数据,本程序即写入数据又读取数据,所以需要两个数据交换程序块来完成,Network2 向 S7-300 主站写入数据,Network3 从S7-300 主站读取数据。数据连接名称和数据传输名称都在工业以太网向导中进行定义。

图4 S7-200 与S7-300 的通信程序

2.4 WinCC 监控画面开发

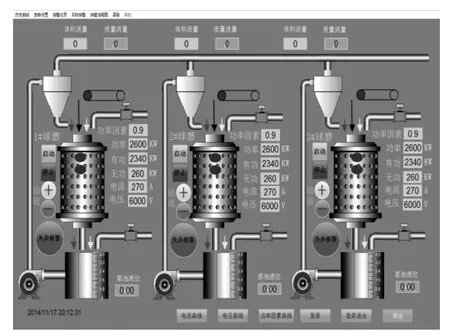

在设计监控界面时,画面应该简洁美观,操作简单方便。尽可能将设备的各种监视和操作信息集中在几个主要画面中,操作人员只需调用这些画面便可进行相关监测和控制。

本监控系统的人机界面由主监控画面和子监控画面构成,主画面如图5所示,通过监测各球磨机运行时的功率、功率因数、有功无功、电压电流等参数,来实时反应球磨机运行时的状况,方便操作人员及时判断球磨机是否处于正常运行状态。主画面还设置了励磁调节,失步报警等功能。

图5 上位机Wincc 人机界面

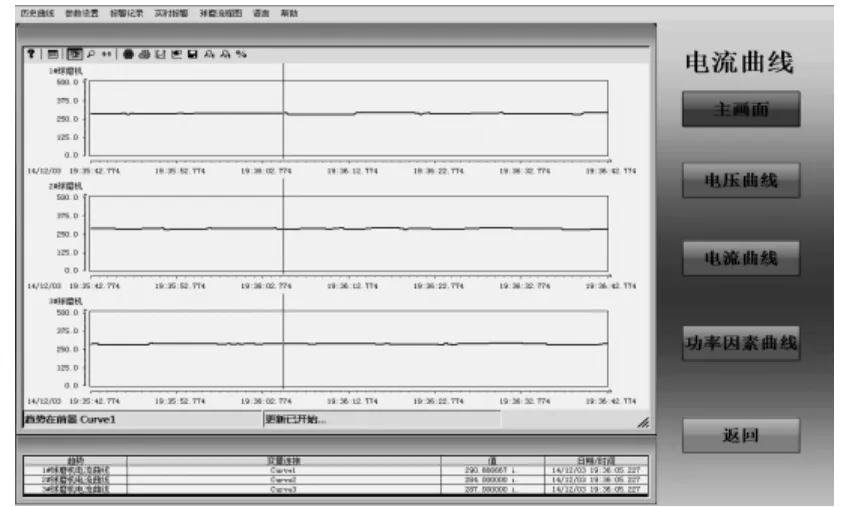

在子监控画面中,电流曲线界面如图6所示,电压和功率因数曲线与之相似。通过监控球磨机起动和运行时的电压电流和功率因数曲线,可以观察球磨机整个起动过程,如投励前投励后各参数的变化情况,从而判断球磨机起动是否正常。尤其是起动出现故障造成同步机起动失败时,能够通过各曲线的形状直观快速的判断起动失败的原因,为故障的检查和处理提供数据支持。

图6 电流曲线

在本监控系统中,除了电压电流功率因数三个主要监控画面之外,还在工具栏中设置了历史曲线、参数设置、报警记录、实时报警和球磨机流程图的子监控画面。

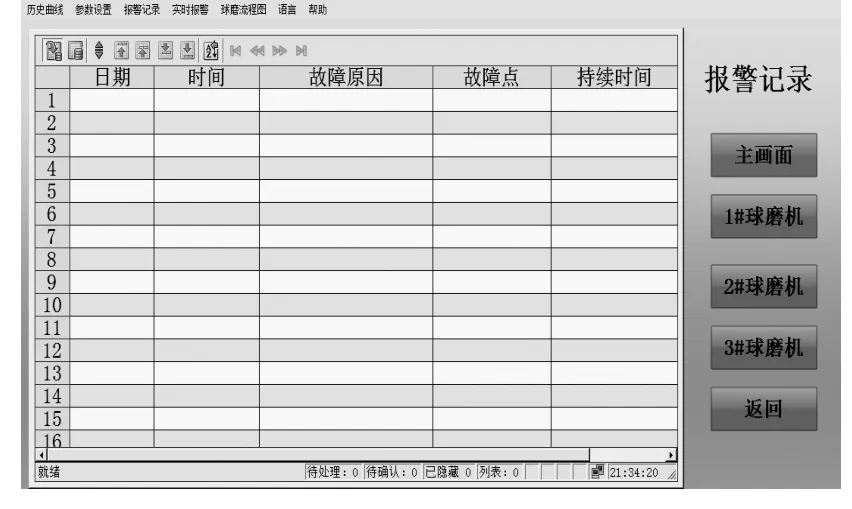

历史曲线方便现场工作人员随时查看各球磨机的电压、电流、功率因数等历史数据,画面类似于电流电压曲线,此处不赘述;报警记录画面如图7所示,当温度、过压过流、功率因数报警时,自动记录报警时的日期、时间、故障点、故障原因和持续时间等。

图7 报警记录信息

实时报警画面如图8所示,当故障发生时,与之对应的故障名称由黑色变为红色,方便故障的诊断和处理。

图8 实时报警

参数设置如图9,设置温度、电流电压、功率因数等报警限值,当同步机运行时检测到某项参数达到或超过设定的限制时,设备就会执行报警或者跳闸。

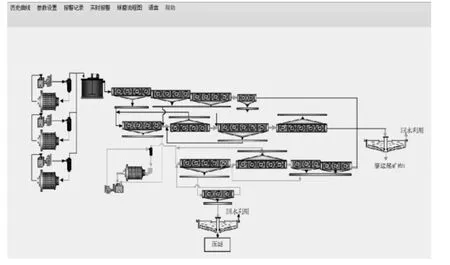

球磨机流程图如图10 所示,方便操作人员熟悉整个球磨系统工作原理,不具备监测和控制的功能。

图9 参数设定

图10 球磨机流程图

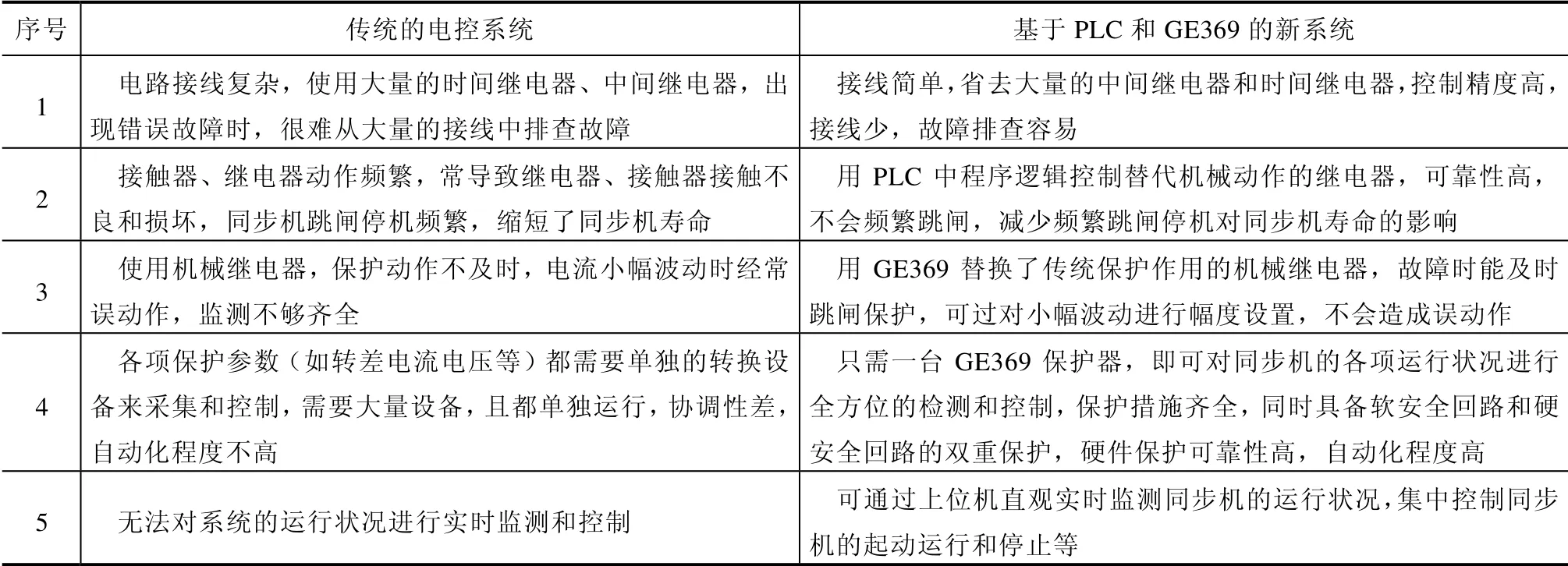

3 新系统与传统的电控系统的区别及其优势

传统的同步机电控系统与基于PLC 和GE369组成的新系统区别见表1。

与继电器加大量接触器的电控系统相比,新系统有着传统控制系统无法比拟的优势,除了表中所列出的各项之外,新系统的优点还有很多,比如故障自诊断、能耗低、可根据需要随时更改保护参数等。

表1 新系统与传统的电控系统的区别及优势

4 结论

采用上位机监控+PLC+GE369 控制的新系统,经过了3年多的运行,较之以前的老系统,故障率显著降低,生产率得到提高,安全性得到保障。

[1] 崔坚.西门子S7 可编程序控制器-STEP7 编程指南[M].北京: 机械工业出版社,2007.

[2] 吉顺平,孙承志,路明.西门子PLC 与工业网络技术[M].北京: 机械工业出版社,2008.

[3] 廖常初.PLC 编程及应用[M].北京: 机械工业出版社,2006.

[4] 刘建昌.S7-300/400 工业网络通信技术指南[M].北京: 械工业出版社,2009.

[5] 深入浅出西门子Wincc V6[M].北京: 航空航天大学出版社,2004.