3.6 MPa变换工艺优化实施方案

2015-05-25李雅静

李雅静,王 庆,邹 红

(中海油山东化学工程有限责任公司,山东济南 250101)

3.6 MPa变换工艺优化实施方案

李雅静,王 庆,邹 红

(中海油山东化学工程有限责任公司,山东济南 250101)

介绍了某厂现有3.6 MPa变换工艺的运行情况,分析了存在问题及原因,提出工艺优化方案,将优化结果与现有装置进行比较,达到了降低蒸汽消耗、减小运行阻力、扩大产量的目的。

变换;工艺优化;解决方案

0 引 言

一氧化碳变换是粗煤气借助于催化剂的作用,在一定温度下,在变换反应器中与水蒸气反应,生成二氧化碳和氢气的工艺过程[1]。在CO变换的设计过程中应根据不同气化方式制成的粗煤气成分组成、压力运行区间,选择合理的工艺,发挥不同气化方式的优势[2]。目前,常压气化后的CO变换操作压力一般为<3.0 MPa,3.6 MPa的操作压力多用于航天炉气化后,粗煤气不需经过压缩的情况。而本文研究的3.6 MPa变换位于常压气化后,对于采用相似配置方式的工艺优化具有一定指导意义。

1 装置现状

1.1 存在问题

某厂现有一套18·30装置,设计生产能力18万吨/年合成氨、30万t/a大颗粒尿素。其中变换装置采用无饱和热水塔全低变工艺,出口CO含量<1%,操作压力3.6 MPa,目前蒸汽消耗880 kg/t氨,增湿水消耗755 kg/t氨,装置阻力降达到0.22 MPa,催化剂使用寿命仅2~3a。

从以上数据中可以看出,该装置存在蒸汽消耗过高(总汽气比过大)、运行阻力过大以及催化剂使用寿命短的问题。

1.2 原因分析

(1)针对该厂存在问题,对该套变换装置进行分析,得到原因如下:

目前,公司采用的全低变工艺为中低低变换工艺改造而来,其中设备及管线的布置仍按照中低低变换工艺的设计方案,并且在改造过程中又新增了部分管道,所以设备间距小,管线弯头多,空间拥挤,进而造成了该工段运行阻力大,开车过程复杂且浪费严重等问题。

(2)运行中因工艺设计原因蒸汽用量偏大,主要原因在于各段变换率的配置以及添加蒸汽和冷激水的位置,从现有运行数据来看,变换三段和四段的温升仅为4℃和1℃,变换率极低,在能达到变换效果的前提下,说明前两段变换率较高,造成了蒸汽用量较大。

(3)因工艺原因,在进最后一段变换炉前使用~150℃锅炉水与变换气换热,此温度在变换气露点之下,造成变换气容易带水,缩短了催化剂使用寿命。

1.3 解决方案

除以上问题外,由于中低低改造成全低变后的设备不匹配问题,设计性能有所下降,达不到设计要求,再次扩产改造存在一定难度。因此在现有厂区空地新建一套处理能力27万t/a液氨变换工艺,将原有变换拆除。

2 改造方案

2.1 设计条件

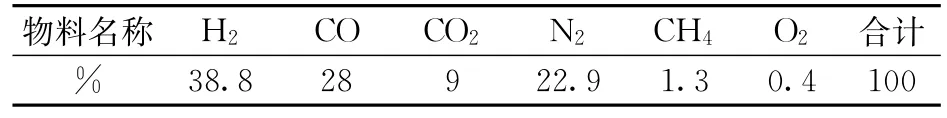

为了匹配其他工段设计要求,系统压力不变,仍为3.6 MPa,半水煤气流量120 000 m3(标)/h,出口CO:<1%,系统添加420℃、4.5 MPa过热蒸汽(与原工艺相同)。原料气组成如表1所示。

表1 原料气组成

2.2 工艺流程

压缩工段来的半水煤气,先进半水煤气冷却器冷却到40℃以下,再进丝网除油过滤器和除油剂炉净化除油。除油器上段装除油剂用于进一步吸附半水煤气的油,以免堵塞设备、污染催化剂。

除油后半水煤气进入主热交与第二变换炉二段出来的变换气换热,再进入中间换热器管内加热,主热交后温度可以通过变换气副线调节阀进行控制。

出中间换热器后的半水煤气添加5.0 MPa,420℃过热蒸汽,进入蒸汽混合器,然后进入第一变换炉上段进行一段变换,上段装有抗毒剂和少量Co-Mo催化剂,抗毒剂的作用是脱除半水煤气中的毒物与氧。抗毒剂下面装有少量催化剂,进行CO转化作用。一段变换后变换气经第一淬冷器180℃脱盐水冷激,降温后进入第一变换炉下段进行二段变换,出口高温变换气再经中间换热器壳程降温后,通过第二淬冷器180℃脱盐水冷激,进入第二变换炉上段进行三段变换,三段出口变换气通过第二淬冷器180℃脱盐水冷激,进入第二变炉下段进行四段变换,四段出口温升至215℃,出口CO<1%。

变换完成后,变换气大部分进主热交预热半水煤气,再通过锅炉水加热器,小部分进冷激水加热器将脱盐水从80℃加热到180℃,混合后的气体进脱盐水加热器,将脱盐水由25℃加热到80℃,变换气再经水冷却器降温至40℃去下一工段。

界区外来25℃脱盐水经脱盐水加热器加热到80℃,大部分送出界区,小部分经过冷激水加热器加热到180℃去第一、第二淬冷器对变换气进行降温增湿。

变换工艺流程简图如图1所示。

2.3 工艺特点

该全低变工艺具有如下特点:

(1)设置两台半水煤气冷却器,一开一备,能够实现在线切换,保证半水煤气温度降低到40℃以下,有效的除去半水煤气中的水和油;

(2)设置主热交前到变换一段入口前大副线,该冷线能够有效调节变换入口温度,提供床层飞温的解决方式;

(3)设置三段喷水,且使用180℃冷激水进行喷水增湿,保证变换汽气比的同时,对变换气直接增湿降温,降低了蒸汽消耗量;以第三段喷水增湿为例,图2显示了冷激水温度对变化气出口温度的影响,其中列方向为变换气出口温度,从中可以看出,在喷水量不变的前提下,喷水温度从100℃提高到180℃后,变换气出口温度从170℃提高到了203℃。而在保证变换气喷水温度的前提下,喷水量将减少28 kg/t氨,即为了保证同样的汽气比,这部分水量需要通过添加蒸汽进行弥补。

图2 冷激水温度对变换气出口温度的影响

(4)设置开车升温硫化用大副线,跨过硫化过程中不必要的设备,降低了这些设备的设计要求,节省部分设备投资;

(5)变换最后一段使用喷水降温的方式,且入口温度在~200℃,降低带水的可能性,保证催化剂使用寿命;

(6)添加4.2 MPa、450℃过热蒸汽,并且蒸汽加入位置位于主热交后,降低主热交腐蚀的可能性,增加设备使用寿命。

2.4 主要设备

(1)使用两台直径为4m的变换炉,四段变换总压力降约0.05 MPa(变换前期),降低了整个变换系统的压降;

(2)由于整套变换装置设计压力偏高,淬冷器设计使用复合板材料,降低设备投资;

(3)主热交和中间换热器使用折流杆形式,有效的降低设备阻力,该措施已在多套变换装置中得到应用。

3 结论

针对原有变换存在问题进行改造后,问题得到有效解决。变换工艺改造前后结果对比如表2所示。

表2 变换改造前后对比

从以上表2可见:

1)改造后变换工段设备数量减少,流程更加简单;

2)改造后蒸汽消耗减少,吨氨蒸汽消耗量减少可达470 kg,降低了原料投入成本;

3)改造后产量提高,可增加一定的经济效益;

4)改造后运行阻力降低,这部分得益于设备数量的减少,在保证脱碳压力不变的情况下,可以部分节省压缩机所需动力。

[1]田旭,曹志斌,汪旭红.变换反应器技术进展[J].大氮肥,2012,35(1):13~16.

[2]郑青春,叶陈.CO变换工艺的设计浅析[J].安徽化工,2011,37(5):52~54.

Implementation of Process Optimization of 3.6 MPa COshift

Li Ya-jing,Wang Qing,Zou Hong

(CNOOC Shandong Chemical Engineering Co.,Ltd.,Shandong Jinan 250101,China)

The paper has introduced the condition of the existing 3.6 MPa shifting process in a plant,analyzed the existing problems and reasons and put forward the optimization design.The optimization results are compared with the existing device,the purpose of reducing the consumption of steam and the running resistance and expanding production has achieved.

3.6 MPa;CO shift;process optimization

TQ113.26+6

B

1003-6490(2015)03-005-03

2015-04-25

李雅静(1987-),女,河北唐山人,助理工程师,从事化工工艺设计工作。