实肋板腹板开孔应力分析与补强措施

2015-05-25谢琪何菲菲朱加刚肖曙明

谢琪,何菲菲,朱加刚,肖曙明

(1.中国船级社福州分社,福州 350028;2.中国船级社武汉规范研究所,武汉 430022)

实肋板腹板开孔应力分析与补强措施

谢琪1,何菲菲2,朱加刚2,肖曙明2

(1.中国船级社福州分社,福州 350028;2.中国船级社武汉规范研究所,武汉 430022)

针对船体实肋板腹板开孔及几种不同补强形式,应用ANSYS软件进行有限元分析,计算比较几种补强措施的应力集中系数,得出合理的补强形式,对腹板开孔中心在纵向位置的变化进行讨论,提出设计建议。

实肋板;补强型式;有限元分析

在船体结构中,出于船舶总体布置需要,不可避免地要在桁材(如实肋板、甲板强横梁等)腹板上开孔,以便于通行,电缆、管道铺设或减轻结构重量。桁材腹板上一旦开孔,就会在开孔边缘区域出现应力集中现象,同时也将使构件的强度特性(弯曲强度和剪切强度等)降低。应力集中会引起局部裂纹,裂纹扩展的后果可能是引起个别结构损坏,甚至引起整个船体损坏[1]。

为了保证主要构件腹板开孔后的强度特性,因此在船体结构设计时,必须合理设计船体构件的开孔形式、确定开孔位置及补强措施等,使得这些构件在开孔后的孔缘应力不超过容许范围[2-5]。

针对上述问题,开展开孔对桁材腹板的应力分布及强度影响有限元分析。

1 开孔腹板计算模型

选取一典型实肋板作为研究对象。该实肋板为组合型材,且腹板开孔尺寸和位置均满足规范要求[6]。其带板板厚tp=10 mm,有效宽度bp= 500 mm;T型材腹板板厚tw=10 mm,高度hw= 800 mm;面板板厚tf=12mm,宽度bf=500 mm;实肋板跨距l=8 000mm。腹板开孔取船体结构中较为常见的腰圆孔形式,其中,圆孔直径为d= 480 mm,腰圆孔长a=640 mm,见图1。

横梁的材料为钢,弹性模量E=206 GPa,泊松比ν=0.3,屈服应力σy=235 MPa。

图1 腹板开孔的实肋板示意

为了分析实肋板腹板开孔及补强后的应力集中,采用有限元法计算,分别考虑4种方案的开孔及补强结构形式[7]:

1)开孔未补强。

2)孔缘采用套环加强,其中套环的尺寸为套环宽度bl=80 mm,板厚tl=12.5 mm。

3)在开孔的四周布置加强筋,加强筋距孔缘的距离为80 mm,加强筋宽度bl=80 mm,板厚为tl=12.5 mm。

4)开孔加强(按俄罗斯《内河船舶入级与建造规范》),分别在实肋板腹板两面交错设置加强筋,加强筋与水平方向的夹角α=40°,距孔缘的距离为40 mm,加强筋的尺寸为加强筋宽度bl= 80 mm,板厚tl=12.5mm;见图2。

图2 开孔加强(俄罗斯《内河船舶入级与建造规范》)

建立有限元计算模型时,实肋板带板、腹板及面板均采用四节点壳单元模拟,主要采用四边形单元、三角形单元用于疏密网格的过渡。并对开孔周围网格进行细化,结构有限元模型,见图3。

图3 实肋板腹板开孔有限元模型

计算载荷确定如下。设实肋板承受集中力载荷F,即取实肋板面板承受相当h=5.5 m水柱高时所对应的载荷数值,计算载荷F=108.5 kN,施加至实肋板跨距中点面板处。

边界条件取为两端刚性固定。

2 计算结果与分析

2.1 孔周围的应力分布

针对计算中分析的开孔方案,由于开孔的布置关于实肋板跨距中线处l/2=4 000 mm对称,取实肋板跨距模型一半,则无补强的孔缘应力及各补强方案的应力分布见图4、5。此时梁的中和轴大约在0.5hw处。

图4 实肋板应力云

图5 实肋板腹板受力

由图4、5可见,孔缘的应力对称分布,腹板受力产生弯曲,由于产生的局部二次弯曲应力,a处应力较大,应力集中现象明显。b处的应力较小,应力集中现象较为缓和[8]。

2.2 各补强型式对实肋板强度的影响

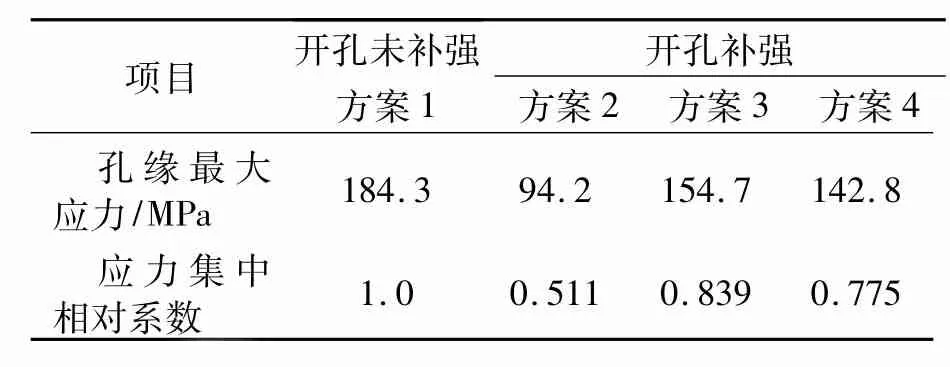

根据上述加强方案,以开孔未作补强时的应力为基准,比较分析得出其他开孔补强形式的应力集中相对系数,见表1。

表1 实肋板的各开孔补强型式与未补强时的应力集中相对系数对比

分析表明。

1)采用方案2通过约束开孔自由边,即套环加强对应力集中影响最为明显。对于船体结构上的强应力区域而言,采用这种方式补强最为有效。

2)采用方案3和方案4加强筋的补强方式,应力集中相对系数下降了20%,对船体结构较强应力区域而言,采用这两种补强方式可行。

2.3 开孔的纵向位置对实肋板强度的影响

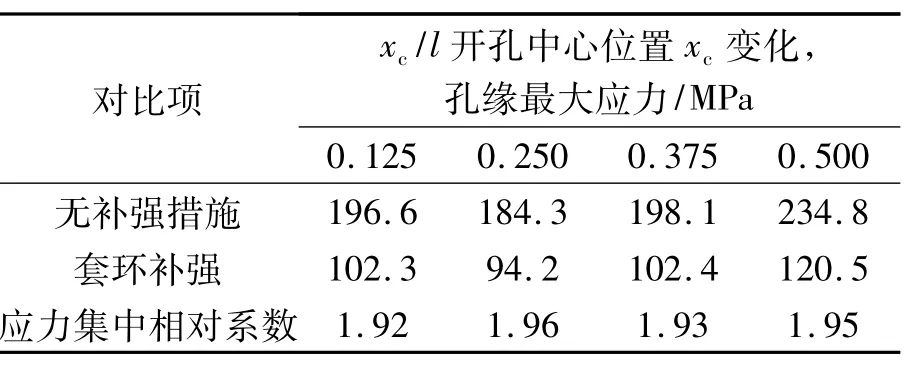

考虑到腹板开孔位置沿梁跨长方向的变化对实肋板强度的影响[7],表2给出了腰圆孔的中心距端部不同距离时,即开孔中心位置xc/l的变化对实肋板强度的影响。

表2 开孔中心位置xc与跨长l变化的影响

分析表明:

1)采用套环补强对应力集中的影响较为敏感,且孔缘的应力集中相对系数降低最快,因此,规范规定对于开孔边缘应采用面板加强(套环)是合理的。

2)根据经典的单跨梁理论,两端刚固且中部受集中力载荷作用时,在xc/l=0.125、0.375时,载荷大小相等,即孔缘所受到的应力也相等。根据表2计算结果,开孔在xc/l=0.125和0.375位置处所对应的孔缘应力大致相当,亦表明该有限元计算分析正确。在xc/l=0.5时,孔缘处应力最大,所以在生产和设计中,应尽量避免在跨中区域开孔

3)随着开孔中心位置变化,孔缘无补强措施与采用套环补强的应力相对集中系数基本一致,表明采用套环补强是最为有效的措施。

3 结论

1)有限元计算结果表明,由实肋板的特殊开孔所引起的应力集中的影响仅限于孔缘周围的局部区域,这与文献[1]的理论解是一致的。

2)分析表明3种开孔的补强措施中采用套环的补强措施最为有效。另外两种通过对孔缘周围设置加强筋的补强措施,亦能使孔缘的应力集中影响系数降低,且施工工艺简单、方便,在现行设计和生产中,这两种措施也是较为常见的解决方案。

3)在实肋板的跨中区域开孔时,开孔边缘的应力最大,所以应尽量避免在跨中区域开孔,若需开孔,则应对开孔采取补强措施。

[1]船舶产品设计院一室,译.船舶结构力学手册[M].上海:上海科学技术出版社,1958.

[2]梅国辉,冯翰林,舰船强力骨架梁腹板开孔原则探讨[J].舰船工程研究,2007,119(4):29-32.

[3]张隽华.超规范要求的主要构件腹板开孔设计研究[J].中国海洋平台,2013,28(1):18-23.

[4]娜日萨.强梁腹板特殊开孔应力分析与补强方法的研究[D].哈尔滨:哈尔滨工程大学,2002.

[5]朱功泉.CSR散货船货舱实肋板上开孔加强的研究[J].船海工程,2009,38(1):4-7.[6]中国船级社.钢质内河船舶建造规范[M].北京:人民交通出版社,2009.

[7]巴塔西.基于PCL的带开孔翼梁腹板参数化建模和分析[J].计算机辅助工程,2012,21(1):18-22.

[8]任慧龙,娜日萨.强梁腹板特殊开孔应力分析与补强方法研究[J].哈尔滨工程大学学报,2003,24(2): 128-131.

On Stress Analysis near the Hole of Plate Floor and the Strengthening Methods

XIE Qi1,HE Fei-fei2,ZHU Jia-gang2,XIAO Shu-ming2

(1.Fuzhou Branch of China Classification Society,Fuzhou350028,China; 2.Wuhan Rules and Research Institute,China Classification Society,Wuhan 430022,China)

The forms of holes in the plate floor and their strengthening are FE analyzed by using ANSYS.The rational strengthening method is obtained through calculating and comparing the stress concentration coefficients of several kinds of strengthening.The influence of the longitudinal and vertical position of the hole upon the stress distribution is analyzed also in order to give some recommendations for structural design.

plate floor;strengthening;FEA

U661.43

A

1671-7953(2015)02-0061-03

10.3963/j.issn.1671-7953.2015.02.016

2014-06-12

修回日期:2014-08-08

谢琪(1975-),男,学士,工程师

研究方向:船舶与海洋工程

E-mail:jg_zhu@ccs.org.cn