船舶高负荷带缆桩设计方法

2015-05-25李坚波沈正湘韩树刚岳智君

李坚波,沈正湘,韩树刚,岳智君

(1.江南造船(集团)有限责任公司军事代表室,上海 201913; 2.中国舰船研究设计中心,武汉 430064;3.国家知识产权局专利局专利审查协作河南中心,郑州 450002)

船舶高负荷带缆桩设计方法

李坚波1,沈正湘2,韩树刚3,岳智君2

(1.江南造船(集团)有限责任公司军事代表室,上海 201913; 2.中国舰船研究设计中心,武汉 430064;3.国家知识产权局专利局专利审查协作河南中心,郑州 450002)

针对船舶发展过程中系泊系统带缆桩的高承载能力和布置空间受限的设计问题,分析国内外军民船舶带缆桩设计规范的流程及其区别,考虑带缆桩结构强度和使用方式,确定几种提高带缆桩承载能力的方法,能有效满足带缆桩的高承载负荷和布置空间要求。

系泊;带缆桩;舾装数;最小破断负荷;安全工作负荷

带缆桩属于船舶系泊系统的重要承载设备,船舶在码头停靠时,船上系缆索的固定装置主要为带缆桩,承担着系缆索传递的外载荷。目前国内外军民船系泊装置设计流程基本相同,均通过计算的舾装数查设计规范得到系缆索的设计要求,之后完成带缆桩的选型设计[1-2]。

我国船舶带缆桩选型设计一般根据带缆桩标准(GB/T554-2008)进行选配。在我国现有的军民船舶上,一方面军船对带缆桩承载要求不是太高;民船上虽有较高的承载需求,但民船上布置空间宽敞,可选用大尺寸的带缆桩,所以现阶段基本还能满足设计要求。随着我国船舶业的发展,对带缆桩承载能力[3-4]和布置空间的要求越来越高,按带缆桩标准进行选型设计时,将产生一定的困难。因此,通过分析我国船舶对带缆桩的设计需求,参照国内外带缆桩设计情况对带缆桩的受力和强度校核方法进行分析,探讨相应的设计方法。

1 带缆桩设计流程

带缆桩是船舶系泊系统的关键设备,国内系泊装置设计都是按规范计算舾装数,如海船规范[5]的为:N=Δ2/3+2S1+0.1S2,按舾装数得到系缆索最小破断负荷需求,其他系泊承载设备以此负荷需求进行选型设计。

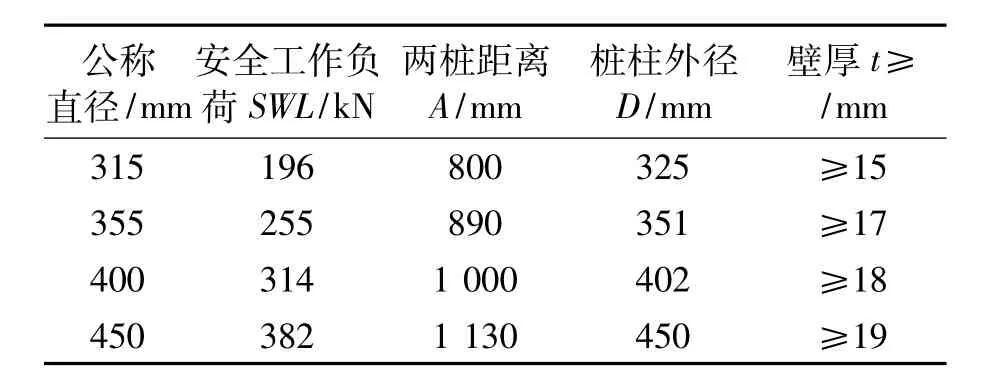

我国船舶系泊装置的设备规格按照船舶工业标准执行[6],根据标准要求带缆桩应符合GB/ T554、GB/*556的规定。现行的GB/T554-2008(以下简称“GB/T554”)中带缆桩的设计配置要求参见表1。在船舶的带缆桩选型设计时,通常要求带缆桩的安全工作负荷不小于对应的系缆索最小破断负荷要求。根据系泊系统设计规范的系缆索最小破断负荷需求,查GB/T554可选择相应的带缆桩型式和规格,如带缆桩B315、A400等。

表1 带缆桩设计配置要求

2 带缆桩选型设计需求分析

2.1 带缆桩设计规范比较

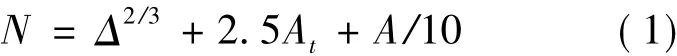

国内带缆桩选型标准则为修订的GB/T554,设计时需要根据系泊设计规范计算与舾装数对应的系缆索配置要求。但国内外系泊设计规范中舾装数计算公式不同,将影响船上带缆桩的选型设计,如欧洲很多国家采用的劳氏军规,其舾装数计算公式如下。

式中:Δ——排水量;

At——横向受风面积;

A——侧向受风面积。

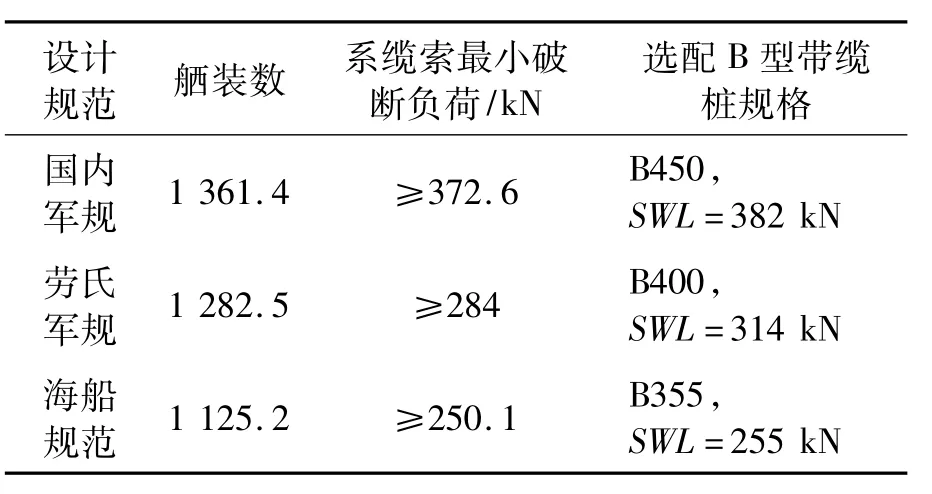

通过分析,几个标准规范舾装数虽基本都按船舶的排水量、横向受风面积和侧向受风面积组合计算(仅受风面积取值上略有差异),且舾装数配置表划分档次相同。但各规范对舾装数公式中系数有所不同,劳氏军规在横向受风面积一项的系数由“2”增加为“2.5”,而国内军规在排水量前添加了大于1的系数,导致在同一船型下计算的舾装数增大,对系缆索要求增高,从而导致带缆桩选型设计有明显的差别,见表2。

表2 不同规范下带缆桩设计比较

表2显示,针对假定的同一船型,采用相同的排水量和受风面积参数计算,按国内军规和海船规范、劳氏军规3个规范进行设计,因舾装数计算公式和系缆索最小破断负荷要求等差异,最后选配的带缆桩结果相差非常明显。

2.2 船舶发展对带缆桩的设计需求

带缆桩设计标准GB/T554主要有A型(普通带缆桩)、B型(嵌入式带缆桩),其结构型式见图1。A型带缆桩带有一个较大的底座,直接焊接在甲板上;B型带缆桩中一段桩柱嵌入甲板下,与船体甲板下的加强结构连接在一起。

图1 国内带缆桩主要型式

船舶系泊设计规范中舾装数增大导致对系缆索最小破断负荷的要求提高,从而将提高对带缆桩安全工作负荷的要求。船舶的系泊装置主要布置在艏、艉部位和舯部的通道位置,对很多船型来说,这些布置区域通常比较紧张。按标准B型带缆桩最大直径为为500 mm,承载能力有限。而A型带缆桩最大直径达到800 mm,具有更高的承载能力。但A型带缆桩底座较大,占用较大的甲板面积,且随直径增大,布置时距舷边的距离和周边设备的距离都需相应增大,因此过大直径的A型带缆桩不利于在船上布置。

B型嵌入带缆桩是国内船舶上普遍使用的带缆桩型式,该带缆桩仅两个桩柱,在船上布置非常方便,但B型带缆桩最大直径500 mm,对应安全工作负荷仅为451 kN。

因此,在我国船舶系泊装置设计应用中,一方面需要承载能力更大的带缆桩;但另一方面也要求带缆桩能在船上有限的空间进行布置、操作和使用。因此需要设计在较紧的空间内能承受更大载荷的带缆桩。

3 带缆桩承载设计要求分析

船上的需求分析显示带缆桩设计上的一个明显问题,根据标准越配越大,要求的总体布置空间越来越多。这是为满足带缆桩的强度要求所带来的问题。在提出处理方法前,先分析其强度校核的要求和方法。

3.1 标准中的强度校核方法

标准带缆桩选型时其安全工作负荷定义如下:带缆桩应能承受一条缆索绕在一系缆柱上离基座板上缘1.2D(D为桩柱直径)处,并施加2倍的破断负荷。

带缆桩设计标准对其设计计算负荷状态及许用应力的要求有相应的规定,其强度校核一般依ISO3913:1977的方法为

式中:F——单根缆绳的破断负荷;

D——带缆桩桩柱外径;

d——带缆桩桩柱内径。

从式(2)可见,ISO3913基本是按平均剪切应力的4倍进行强度校核,是综合考虑了弯曲应力和剪切应力之后的经验公式。

3.2 力学理论计算方法

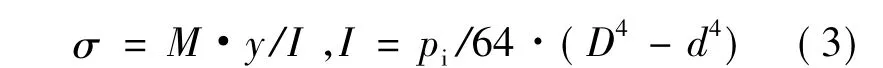

从带缆桩的受力分析,其强度校核应可按船舶结构力学理论计算方法[7],计算模型简化为悬臂梁杆件,主要受弯曲应力和剪切应力,计算公式如下。

1)弯曲应力。

2)剪切应力。

式中:M——桩柱根部弯矩;

d、D——桩柱内、外径;

T——设计载荷;

A——桩柱横截面面积。

分析比较表明,对相同尺寸的带缆桩,按GBT554中带缆桩设计计算负荷状态及许用应力要求,按船舶结构力学的理论计算方法,与ISO3913标准的计算结果相比非常接近。虽按理论公式计算的结果略低,但从理论上更能较好地反映带缆桩实际受力情况,故可通过该方法进行带缆桩的强度校核。

4 高负荷带缆桩的设计方法

船舶发展需要尽量在不过大增加带缆桩尺寸的条件下,提高其承载能力,以适应船上有限的布置空间。标准带缆桩在船上应用有一定的局限性,在带缆桩强度校核方法分析的基础上,对提高带缆桩承载能力考虑以下几项处理对策。

4.1 增大桩柱壁厚

标准GB/T554对带缆桩桩柱最小壁厚作了规定。但从带缆桩强度校核方法上分析,无论是ISO3913标准的经验校核方法(见公式(2)),还是船舶结构力学理论计算方法(见公式(3)、式(4)),都表明增大壁厚,同等条件下的应力会有所减少。

因此在同等系泊条件下,提高桩柱壁厚,可增加带缆桩的承载能力,故在选型时可通过增大桩柱壁厚来选用直径稍小的带缆桩,以有利其在船上的布置。建议对带缆桩的设计标准进行适当修改,即对同一外形尺寸,提供2种壁厚参数,提出高、低两个安全工作负荷的带缆桩。

4.2 采用高强度结构材料

标准GB/T554设定带缆桩材料为25号钢和Q235A,屈服强度比较低。从理论上分析,带缆桩承载时根部最大应力与外力接近线性关系,其安全系数近似为

式中:σs——材料屈服强度;

T——设计载荷;

k——最大应力与载荷的线性比例系数。

式(5)表明,当系缆索载荷提高时,若桩柱材料屈服强度增加相同的比例,则仍可保持相同的安全系数。

因此,更换材料在理论上可行,选用材料强度高的非标带缆桩能承受更高的载荷,从而更有利于它在船上的布置。此外,还可根据需要对带缆桩桩柱进行局部加强,如桩柱内设置筋板,B型带缆桩两桩柱间设计相连的加强底座等。

4.3 调整带缆方式

船上带缆方式通常为“8”字绕缆,相对带缆桩整体而言,其承载能力会有所降低。但“8”字绕缆通常只会导致某一个桩柱上载荷较高,因此可采取措施[8]将系缆索上的载荷适当、均匀地分配到两个桩柱上,以减少单个桩柱的载荷。

有经验的海员深知这个现象,通过调整带缆桩方式会将外载荷有效地分配在两个缆柱上,如系缆索一端套在一个桩柱上,在第二个桩柱上绕几圈后再作8字形系绕,见图2,两个桩柱基本各承受一半的外部载荷。

图2 改进的“8”字带缆方法

此外,还有一种“O”字形带缆方式[8],该方式基本将缆索缠绕在一个桩柱上,近似于单根缆索套带缆桩,其安全工作负荷可提高一倍,此方式因仅在一桩柱绕缆,需要加强缆索末端的紧固。因此在相同系泊条件下,通过调整船舶带缆桩上的绕缆方式,不改变舰上原有设备,可以减少带缆桩桩柱上的载荷,相应提高带缆桩的承载能力。

5 结束语

首次探讨高负荷带缆桩的设计方法,在设计阶段采用结构设计的方法理论可行,带缆桩承载能力提高一倍的设计较易实现,实船应用中证实了该方法有效;在船舶使用过程中,如遇恶劣的环境条件,可通过调整带缆方式提高其承载能力。

希望带缆桩相关标准在后续更新时能考虑本文观点和方法。同时针对带缆桩自身的承载能力,在结构设计上未考虑对船体结构的影响,建议在后续研究中结合船体结构的加强进一步分析高负荷带缆桩的设计方法。

[1]中国船级社.钢质海船入级规范,第2分册[S].北京:人民交通出版社,2009.

[2]中国船舶工业总公司.船舶设计手册,舾装分册[M].北京:国防工业出版社,2002.

[3]王铁,王庆丰.128m打桩船带缆桩支撑结构强度有限元分析[J],江苏船舶,2010(4):3-15.

[4]刘成勇,郭国平,甘浪雄.大型无动力船舶码头系泊防台风安全研究[J].船海工程,2009(2):156-160.

[5]OCIMF.系泊设备规范[S].北京:人民交通出版社,1997.

[6]中国船舶工业综合技术经济研究院.船舶工业标准汇编——系泊设备[S].北京:中国标准出版社,2003.

[7]陈铁云,陈伯真.船舶结构力学[M].上海:上海交通大学出版社.1990.

[8]张亚赞.船舶在港系缆应注意的问题[J].世界海运,1998(3):10-12.

Analysis of Design Proposal about High-Loading Bollard in Domestic Ships

LI Jian-bo1,SHEN Zheng-xiang2,HAN Shu-gang3,YUE Zhi-jun2

(1.Military Representative Office of Jiangnan Shipyard(Group)Co.Ltd.,Shanghai 201913,China; 2.China Ship Development and Design Center,Wuhan 430064,China; 3.Patent Examination Cooperation Center of the Patent Office,SIPO Henan,Zhengzhou 450002,China)

According to the design problem about the high-loading and decoration of the mooring bollard,the process and the difference about bollard design of some domestic and overseas representative rules are analyzed.Considering the structure strength and working conditions of the bollard,several methods are proposed to raise bearing capacity of the bollards,which can meet the requirements of the bollard's high-loading and decoration space.

mooring;bollard;equipment number;minimum strength;safe working loading

U664.4

A

1671-7953(2015)02-0047-04

10.3963/j.issn.1671-7953.2015.02.012

2014-09-26

修回日期:2014-11-24

发改办高技项目(南海综合补给基地工程化研究)

李坚波(1983-),男,硕士,工程师

研究方向:船舶总体设计

E-mail:Wuhan701zzk@163.com