耀州窑天青釉瓷的恢复和研究

2015-05-24胡永刚

胡永刚

(铜川耀州窑文物复制工厂,陕西铜川 727000)

0 前言

耀州窑位于陕西铜川,因唐、宋时期属耀州管辖,故名耀州窑,其窑址分布于铜川境内的黄堡镇立地坡、上店、玉华等地,其中沿漆水河分布,以黄堡镇为中心南北绵延十里的黄堡窑场,人称“十里窑场”,其历史可以追溯到唐代,历经五代、宋、元、明等朝代,每个时期均有典型器物和釉色。

耀州窑五代时以烧制青瓷为主,青瓷呈灰青、淡青、天青等釉色,往往饰有划花、剔花纹样,尤其是其中的天青釉瓷,造型典雅、量少而精、釉面光滑、釉光内敛,呈现天青色,颜色如“雨过天青云破处,者般颜色作将来”,具有夺魂摄魄的诱惑力,令人赏心悦目、爱不释手,被学者誉为“最美的青瓷”。

天青釉瓷生产技术自五代失传后,历代未见仿制品,经多年反复实验,终于复仿制出一种可同五代天青釉瓷相媲美的釉种,该釉配方简单,对烧成气氛不敏感,可与普通青瓷一起烧成,现将试制过程中的经验汇总如下:

1 实验过程

1.1 釉料的配制

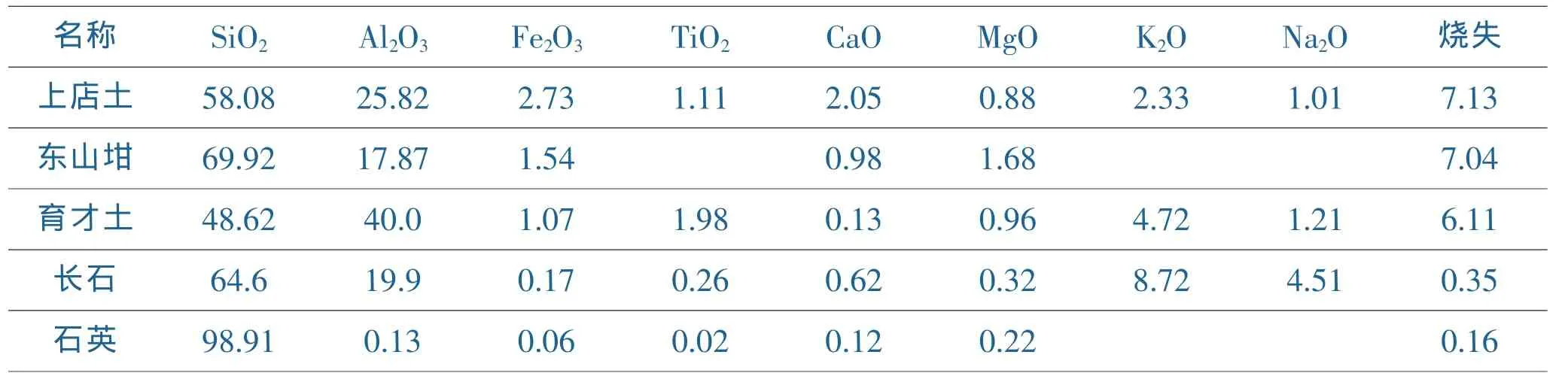

复仿制天青釉瓷,首先要做到釉色、造型等外观效果同古瓷相似,其次物相组成、化学成分同古瓷相似,在五代时,因交通不便,不可能利用外地的原料,按照此原则,简化工艺,方便生产,利用铜川地区的釉石、石灰石、粘土等原料,并添加一部分长石、石英,用于调整釉料的性能(见表1、表2)。

表1 釉料中各种原料的化学成分(%)

表2 天青釉的化学成分(%)

将各种原料和水严格按配方称重入球磨机,料、球、水比例为1:1:0.8,球磨时间48h,细度达到万孔筛筛余0.15%~0.3%,过筛、除铁后调整釉浆比重为1.55左右,采用浸釉法施釉。

1.2 泥料的配制

在本次试验中,我们采用了多种泥料配方,一类为单一或几种粘土混合成坯,即单纯粘土配方,采用此种配方,泥料塑性好,适于拉坯和塑性成形,干燥强度大,但由于铜川地区粘土原料大多含铁、钛含量高,烧后往往呈灰胎、灰黄胎,对天青釉的呈色不利,烧后白度较好的粘土比较少。在另一类配方中,我们加入了一定量的长石、石英,这样不但可以调整泥料的可塑性,而且烧后胎体较白,利于天青釉的发色(见表 3、4)。

表3 坯体泥料中所有原料的化学成分(%)

表4 天青釉瓷坯体泥料的化学成分(%)

2 天青釉瓷的烧成

天青釉瓷采用3m3石油液化气梭式窑以还原焰烧成,复制天青釉瓷,烧成是很关键的一道工序,俗语说:“烧好是个宝,烧不好是根草”,经反复实验,我们拟定了烧制天青釉瓷一个比较好的烧成制度。

自点火到300℃为加热蒸发期,此阶段为氧化气氛,窑内进风量最大,从而使坯体中的吸附水排除干净,升温速度根据坯体入窑水分、大小、厚薄、装窑密度而定,一般为 150℃/h。

300~1 040℃为氧化分解及晶型转化期,采用强氧化气氛,升温速度300℃/h,这一阶段要排除坯体中的结晶水,氧化碳素、硫化物及有机物分解碳酸盐、硫酸盐等物质。

1 040℃~1 170℃为坯体玻化期,这一时期采用强还原气氛,窑内CO含量一般为5%~7%,在这个阶段,坯体开始玻化,收缩较大。保证窑内气氛均匀,坯体受热均匀,使之高温反应趋于均一是本阶段的关键,升温速度一般控制于60℃/h。

1 170~1 300℃为坯体成瓷期,这一时期采用弱还原气氛,窑内压力呈零压或微正压,若继续采用强还原气氛,一方面浪费燃料,另一方面又会沾污釉面,烧到最高温时保温10~30min,即可停火、冷却。在冷却初期,瓷胎中液相粘度较低,化学活泼性高,只有快速冷却才能避免低价铁重新氧化泛黄及釉层失透,有利于提高制品机械强度及釉面光洁度,俗称:“打红不打黑”,冷却速度控制于150~300℃/h。900℃以后,坯体中的液相开始凝固,残余石英开始发生晶型转变,必须放慢冷却速度,冷却速度控制于50~100℃/h。

3 结果和分析

3.1 坯料的种类对天青釉呈色的影响

通过各种配方试验我们发现,坯料的组成对天青釉发色影响很大,随着坯料的变化,其呈色可有灰青、青、天青、月白等各种呈色,这主要是由于坯料中的Fe2O3含量不同所致,坯料中随着Fe2O3含量的变化,胎色可呈现由灰到白一系列颜色,其中白胎对天青釉色泽最为有利。经实验我们发现,坯料中Fe2O3含量在1%以下对天青釉呈色最为有利。

3.2 釉料配方的影响。

经试验得知,天青釉呈色同其他青瓷一样,也主要在于釉中Fe2O3含量的高低。最主要在于加入其中粘土的种类和数量,随着粘土种类和数量的不同,可呈现青绿、青、天青、月白等各种色系。

在天青釉中,粘土所占比例在10%左右。如粘土的含量过高,一方面会提高釉料的熔融温度及玻璃相的粘度,使得各种原料在高温溶解过程中生成的气体、杂质难以排除干净;另一方面,会造成釉面透明度低。如粘土含量过小,一方面釉浆性能不稳定,悬浮性不好,另一方面达不到所要求的天青色。

石灰石也是天青釉的重要组分之一,比例可达10%左右,它是天青釉的主要熔剂成分之一,可增加釉面的透光度,降低釉料的始熔温度,但其加入量不可过大,否则易出现烟熏、发黄等缺陷。

釉石是强熔剂,是釉中液相量的主要来源,可降低天青釉的熔体的高温粘度,在天青釉中因粘土的含量较高,天青釉的高温粘度较大,原料中带入的杂质及高温反应生成的气体又较多,为了保证这些气体及杂质在熔融过程中排除干净,以及增加玻璃相的熔解能力,其含量可适当高些。有的釉石始融温度较高,在1 200℃左右,熔融范围和熔融成玻璃相后粘度在釉石中最大,且随温度变化粘度变化速度也慢。而某些釉石的始融温度较低,在1 100℃左右。但其熔融范围窄,高温粘度小,且粘度随温度变化较快,并且在高温中对别的成分的溶解及溶解能力也较大,导致釉石形成以上的不同性质主要在于釉石中K2O、Na2O含量的高低,在天青釉的配置中,经实验,我们认为选用含Na2O含量较高的釉石为好。

3.3 烧成制度对天青釉呈色的影响

烧成制度包括烧成温度、气氛、压力、时间等各种参数,烧成温度同烧成时间发生变化会影响产品的烧结程度及色泽,烧成温度较低、时间较短时,釉中气泡小而多,主要聚集在釉面底层,此时釉面外观光泽柔和,不易看清气泡所在,而当烧成温度较高、时间较长时,此时釉中气泡大量存在,釉面透明度增加,釉的乳浊效果却大为降低,大部分气泡涌向釉的表层,影响釉的外观同色泽;另一方面是釉料和泥料中的矿物在烧成时,会在不同温度呈现出的颜色略有差别。

在天青釉的烧成时,适当延长还原前的烧成时间,便各种有机物和无机物尽可能在还原前完全氧化分解。另外在还原时,要保证气氛和压力不要出现大的波动,以免产生色差。

3.4 釉料细度及施釉厚度对呈色的影响

釉料研磨越细,釉中各组成部分越能得到充分均匀的混合,可促使石英化学活性提高,在釉中得到较大的熔解度,使釉熔融趋于完全,对釉面外观、呈色更为有利,但釉料过细,又易引起滚釉等缺陷。釉层薄时,天青釉呈色较淡,釉面不光亮。釉层较厚时,天青釉釉面发亮,呈色较好。

4 讨论分析

(1)天青釉呈色同坯、釉的组成有关。坯胎的呈色对天青釉色泽影响较大,白胎的胎体对天青釉呈色最为有利。在釉料组成中,粘土的种类及含铁量的高低决定了天青釉的呈色。

(2)釉石种类及含量的多少可以决定天青釉的透明度。

(3)正确的烧成制度可以使天青釉呈色更为美观。

[1]铜川市人民政府编著[M].耀州窑.1992.

[2]王芬著.耀州窑陶瓷[M].陕西科学技术出版社.2000.

[3]李家驹等.陶瓷工艺学[M].轻工业出版社.2001.

[4]袁西成等.陈炉窑[M].中国画报出版社.2006.