300 mm晶圆的复合划片工艺方案简析

2015-05-16孙敏张玮琪张崇巍

孙敏,张玮琪,张崇巍

(1.中国电子科技集团公司第四十五研究所,北京100176;

2.甘肃林业职业技术学院,甘肃天水741020)

300 mm晶圆的复合划片工艺方案简析

孙敏1,张玮琪1,张崇巍2

(1.中国电子科技集团公司第四十五研究所,北京100176;

2.甘肃林业职业技术学院,甘肃天水741020)

通过对比目前各种主流划片工艺的优缺点,分析了300 mm晶圆的材料结构特性和主要工艺挑战,提出了复合工艺解决方案;并详细分析了主要工艺路线的挑战,通过具体实验的分析,得到了复合工艺解决方案的结果以及新问题和解决思路。

低K金属层间材料;激光划片机;砂轮划片;划切工艺;晶圆保护膜

从20世纪80年代中后期开始,电子产品即朝着便携式、小型化、网络化和多媒体化方向发展,这种市场需求对电子元器件和电路组装技术提出了相应的要求,即单位体积信息的提高(高密度化),单位时间处理速度的提高(高速化)和单位面积内引线连接脚数增加(小型化)。而集成电路作为关键元器件必须满足这些要求。随着消费者对高性能、高可靠性和低成本需求,集成电路的设计和制造技术不断改进创新,作为判断一个芯片的性能的主要指标之一的芯片特征尺寸(CD,Critical Dimension)不断缩小被证明是一个有效的方法。此方法可以帮助减小晶体管栅极延迟进而提高性能。随着特征尺寸的缩小,电路互连延迟对芯片性能的影响超过了传统上晶体管栅极延迟。

为了降低阻抗,进一步提高芯片性能,一个方法是降低金属材料的电阻率,另外一个方法是层间绝缘材料的介电常数,这就是在90 nm之后的半导体工艺中,使用铜替代铝做金属互连材料的原因(注:铜的电阻率1.68滋赘·cm,铝的电阻率为2.651.68滋赘·cm),降低它能够使得K ILD即金属层间绝缘材料取代二氧化硅。

由于电路阻抗减小,芯片速度提高,采用铜线芯片功耗降低,线路尺寸缩小,线路密度可以显著提高,降低了金属互连的层数,相对提高了抗金属原子的层间迁移能力。为了防止划片时的水进入低K ILD材料的孔洞并对芯片性能产生影响,会在芯片周围设计金属保护墙[1]。

1 半导体低K ILD材料对芯片封装划片工艺的挑战

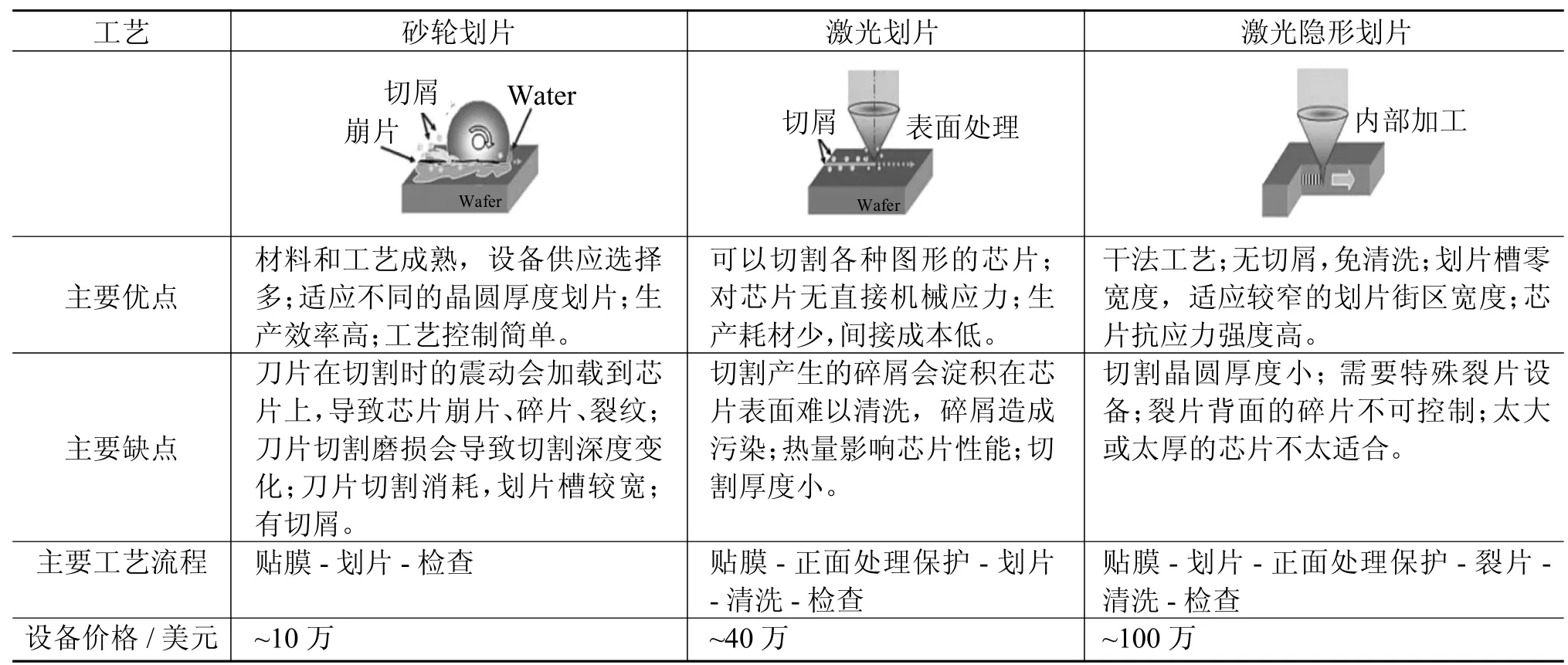

目前国际上在芯片封装划片工艺上主要有传统的砂轮划片、激光划片、激光隐形划片、金刚石压应力刀裂片。由于金刚石压应力刀不适合切割多层复合材料,而且必须配合裂片设备应用,在集成电路的封装生产中使用较少。其它划片机工作原理的性能对比如表1所示。

表1 划片机性能对比[2]

虽然通过引入铜制程和低K ILD材料,集成电路芯片的性能得到显著提升,但对芯片封装工艺和设备造成了影响,尤其对划片工艺有显著的影响。

为了监控芯片制程的工艺稳定性,在划片街区会设计各种测试图形,在这些图形中有大量的铜线路布局,这些铜线在砂轮划片时如果设置不合理可能会剥落并扩散沉积在芯片正面的Flipchip焊球或铜柱上,导致芯片后续工艺缺陷。

在Flipchip封装中,一方面由于封装材料性能差异,主要是Si和封装基板之间CTE的差异,芯片厚度太薄时封装体翘曲会加大,BGA的焊球共面性变差(IPA的标准为200um),造成SMT元件组装时焊球与主板连接缺陷(开裂或焊球连通短路)。另一方面为了保证在Flipchip底部填充时保证一定的填充角度和高度,通常对裸芯片FCBGA封装的芯片厚度控制在300滋m以上。

对于较厚的晶圆不适合选用激光划片。为了彻底切割芯片,激光束必须对同一划片街区进行多次往返切割,造成生产效率低,达不到每小时20片晶圆的加工速度要求,而且在对较厚的晶圆进行切割时会产生大量的热量和切割碎屑。如果不进行冷却,热量会对芯片性能产生影响,并且碎屑会堆积芯片四周的焊球或铜柱上,难以清理维护,对后续封装的成品率造成不良影响[2]。

激光隐形切割作为一种全新的技术出现在市场上,它是将激光光束聚焦在工件内部,形成一个分割用的改质层,再对晶圆片施以外力将其分割成小片芯片的切割技术。它采用全干工艺减少了生产过程中的清洗工序,同时解决了传统切割技术在芯片分割过程中带来的不可避免的机械及热损伤问题,为晶圆切割开创了一个新局面。其切割熔化产生的切割裂纹主要在表面以下小于100滋m深度范围,对太厚的晶圆机械性能影响不大。但是切割后必须对晶圆进行裂片操作,才能使芯片分离成一个个单元芯片。尤其是对于厚的晶圆进行裂片时,施加于芯片的应力对低K ILD材料芯片性能影响难以评估,导致芯片正面的碎片风险很高[3]。

为了减小ILD材料的介电常数,通常的做法是将ILD作成多孔化的材料。但是由于多孔材料与传统的SiO2材料相比机械强度低,材料附着力差,在砂轮划片工艺中会造成显著的芯片开裂和ILD分层 (如图2所示),或者部分芯片正面局部的划片碎片、崩角,或者砂轮划片造成的表面过于粗糙形成微裂纹,这些缺陷在随后的组装工艺或可靠性试验中裂纹破裂,或缺陷区扩大,并扩展到芯片的线路功能区,从而造成芯片失效。

图2 砂轮划片造成的芯片ILD分层[4]

利用双轴全自动砂轮划片机对300 mm低K ILD材料的晶圆进行划片操作,所有划片工艺参数设置与采用SiO2作为ILD材料的晶圆相同(晶圆厚度为750滋m,芯片大小为5 mm×5 mm,切割速度50 mm/s,划片道晶粒大小2~4滋m)。划片结果显示,在CSAM图像中明确发现芯片线路中有分层缺陷(delamination)产生。对此芯片在扫描电镜下进一步分析,分层确实发生在低K ILD材料层,而且划切断面非常粗糙,在芯片经过可靠性试验后,部分在残存材料中的微裂纹甚至已经扩展到芯片的功能区,造成芯片完全失效。

从以上试验分析可以看出,传统上的砂轮划片工艺不能满足300 mm低K ILD晶圆的划片工艺要求,而激光划片切割产生的碎屑会淀积在芯片表面四周,而且难以清洗,会造成后续封装工艺缺陷,如芯片短路,芯片正面表面张力太大,导致流动性变坏,导致底部填充(Underfill)树脂孔洞。激光划片不适合划切较厚的晶圆。

2 复合划片工艺解决方案

如上所述,如果没有创新性划片工艺技术解决方案,300 mm低K ILD晶圆的封装就不能解决,影响到电子产品性能的进一步提升。

2.1 300 mm晶圆复合划片工艺方案要求

(1)划片时不能在ILD层产生强大应力和裂纹缺陷;

(2)能够划切不同厚度的晶圆(200~850滋m);

(3)满足每小时至少10片晶圆的划片生产效率;

(4)划片产生的切屑对后续封装工艺不造成不良影响;

(5)整体划片生产成本低。

2.2 300 mm晶圆复合划片工艺方案提出

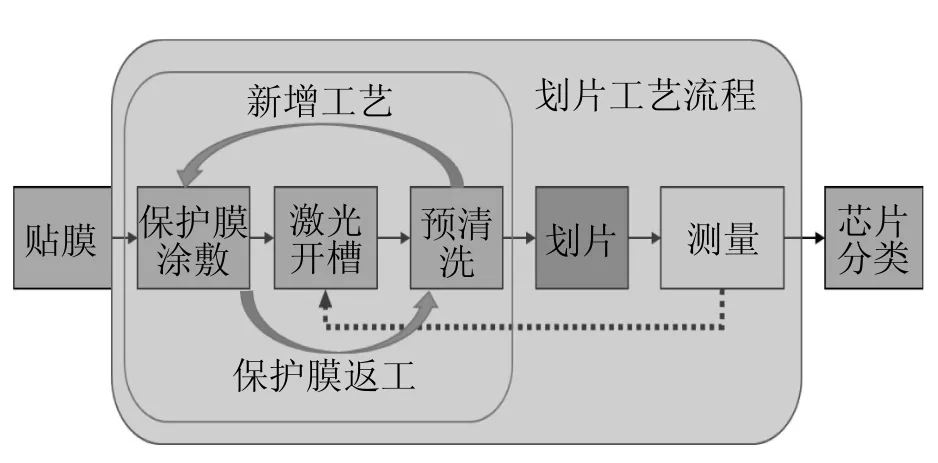

为此经过多方试验,我们提出一套完整解决方案:利用激光划片的无机械冲击、低应力、划切槽窄的特点对低K ILD晶圆的半导体层和金属层进行开槽加工,再利用砂轮划片的切割高效率和良好切割深度控制对划片街区大块硅进行切割加工。新工艺方案的流程图如图3所示。

图3 300 mm晶圆复合划片工艺流程图

在激光加工开槽前,必须对晶圆正面涂敷一层厚度均匀、材料致密、与晶圆结合紧密的保护膜,来防止激光开槽产生的碎屑淀积在晶圆表面对芯片造成污染(如焊球、铜柱)。该层保护膜必须透明,以便后续的激光开槽和砂轮划片时设备可以通过晶圆表面图层进行自动对准;对晶圆表面特性无任何影响;而且此层保护膜在砂轮划片前能非常容易的用水清洗而无任何残留。在涂敷保护膜时,要注意膜厚度的控制。膜太薄就起不到保护晶圆正面的作用;膜太厚容易产生裂纹或剥离现象,而且对后续开槽和划片的图像对准有影响。评估合适的膜厚度除了检查保护膜清洗后有无残留,对晶圆表面的保护层有无影响,还应该测试芯片封装后的成品率。图4为新划片工艺剖面示意图。

图4 300 mm晶圆划片剖面意图

2.2 300 mm晶圆复合划片工艺方案注意问题

(1)在保护膜涂敷后,必须对涂敷保护膜的晶圆正面检查,以防止涂敷不完全或有气泡存在。在发现缺陷不能满足工艺要求后,必须对晶圆保护膜涂敷工艺进行清洗返工处理。如果保护膜材料特性好,完全不影响砂轮划片的图像识别和自动对准,预清洗工艺完全可以取消。

(2)每个街区沿切割保护线对开槽区进行双向切割,利用激光的高温加热特性融熔气化划切槽中的金属(铜,钨等)、硅化物、氧化硅、ILD材料、氮化硅等材料,切割深度直穿衬底,彻底隔离砂轮划片区域和芯片保护环,如果开槽区的金属密度太厚而且激光划切的功率不足,可以采用多层多次切割的方式来满足切割深度的要求。由于晶圆表面的氮化硅和氧化硅相比内层的铜和其他材料对激光的能量吸收低,容易发生内层材料在开槽时发生“爆破”现象,产生局部的微裂纹,对芯片的可靠性造成影响。在选择激光器时,除考虑激光波长、光斑大小、覆盖率以及划切层数外,必须对划片区激光能量吸收频段进行仔细评估,必要时对划片区的图形布局和金属线密度进行必要的调整[5]。保证进行开槽时各层材料的消耗量保持均匀,利于生产工艺的控制。 图5是激光开槽原理和实际图像。

图5 激光开槽原理和实际俯视图[6]

(2)在砂轮划片时,为了减少芯片背面崩片,尽量减少划片的微缺陷对产品可靠性的影响,我们采用了双刀阶梯切割(Step Cut)。从实际使用效果来看,切割质量完全和200 mm(8英寸)非ILD晶圆媲美。

(3)最后利用全自动划片的清洗功能清除掉保护膜,并利用压缩干燥空气对晶圆进行干燥处理。

3 复合划片工艺结果评价

为保证引入的激光开槽工艺对后续组装工艺不造成不良影响,对不同批次的晶圆进行了比对试验。

3.1 300 mm晶圆复合划片工艺方案结果分析

试验结果表明,新的复合划片工艺能够彻底解决传统砂轮划片对低K ILD层材料的分层问题。

(1)从后续组装的测试成品率来看,采用单一激光划片技术方案时,由于芯片表面受到激光刻蚀的碎屑堆积在芯片四周,对焊球产生污染,造成的5%的成品率损失。而在新的复合划片工艺方案中,由于晶圆表面采用了可清洗的保护膜保护,彻底解决了激光开槽工艺中的碎屑污染问题,成品率完全可以与200 mm非ILD晶圆时划片媲美。

(2)从二次镜检的结果来看,由于采用了激光开槽工艺,芯片正面的崩片和裂片远小于传统的砂轮划片。而且采用双刀阶梯切割的模式,既保证了生产效率的要求,又减少了芯片背面的崩片和裂片的几率。

(3)在扫描电镜下可以看出,直接采用砂轮划片的工艺中,在划片街区有明显的崩片,且ILD层有裂纹存在,对产品的可靠性造成不良影响。而在新的复合工艺方案中采用激光开槽工艺,激光斑束直径可调,配合激光覆盖率和切割速度进行优化,划片街区正面的崩片尺寸明显缩小,完全解决了低K ILD材料分层问题。图6为砂轮划片和复合工艺划片芯片效果对比图。

图6 砂轮划片和复合工艺划片芯片分层碎片SEM分析图像[6]

3.2 300 mm晶圆复合划片工艺方案缺点分析及解决方法

在砂轮划片工艺评估时,在划片街区的测试线路中我们发现由于部分线路的顶层金属铜线比较厚,在划片时有铜线剥离而淀积在芯片四周的焊球上,对后续芯片封装工艺会造成不良现象,我们采用阶梯切割中第一刀片的选型优化和切割速度调整解决了问题。

虽然我们通过分析,采用激光开槽和传统砂轮划片的复合技术方案解决了300 mm晶圆划片的低K ILD分层问题,但是要看到由于每个公司的300 mm晶圆的工艺路线不同,所用材料千差万别,对激光能量的吸收产生不同的影响,直接影响到激光开槽的效率,严重时内层的ILD层材料在激光切割时高温气化,而表面的氮化硅和二氧化硅层具有光的穿透性还没有完全切除,从而导致内层材料“局部爆炸”,对芯片的可靠性产生影响。虽然可以通过调整激光的设置来消除"爆炸"现象,但是会影响生产效率的提高;最好的方案是在芯片设计时,结合激光波长,在激光开槽区设计一定密度的金属线路,既解决以上问题,又利于激光开槽的生产率提高。

[1] 李惠军.现代集成电路制造工艺原理[M].济南:山东大学出版社.2007.

[2] 韩微微,张孝其.半导体封装领域的晶圆激光划片概述[J].电子工业专用设备.2010(12):17-20.

[3] Yole.New Technologies and Architectures for Efficient Data Center[EB/OL].http://www.yole.fr/,2015-06-16.

[4] 杨惠琳.激光隐形切割技术在智能卡领域晶圆切割上的量产应用[J].中国集成电路.2013(13):22-25.

[5] J.Grum,D.Zuljan.Analysis of heat effects in laser cutting of steels[J].Journal of Materials Engineering and Performance.1996(4):23-29

[6] 王志杰.半导体封装划片工艺及优化[J].集成电路应用,2009(Z1):47-48.

300 mm Wafer Compound Dicing Process Introduction

SUN Min1,ZHANG Weiqi1,ZHANG Chongwei2

(1.The 45th Research Institute of CETC,Beijing 101601,China;

2.Gansu forestry technological college,Tianshui 741020,China)

This article introduce the merit and the demerit of mainstream sawing technology at present,through contrasting between them.The material structural property of the 300mm wafer and the main technology challenges are analyzed in this article,so that the complex technology solution is put forward.And the challenge of the main technology line is detailed analyzed.It although introduce the critical factor of the sawing material analysis.At the end the paper give and analyzed the compound technology solution result at present and the new challenge and solving idea.

Low K ILD;Laser saw machine;Dicing saw machine;Sawing technology;Protective film

TN305.1

:B

:1004-4507(2015)07-0006-05

孙敏(1981-),女,工程师,硕士研究生,毕业于电子科技大学机械电子专业,现从事半导体工艺设备的研制。

2015-06-15

张崇巍(1979--),男,甘肃天水人,现就职于甘肃林业职业技术学院,从事继续教育工作。