来自印刷一线的报告:控制色差的规范化流程

2015-05-15印林清风

印林清风

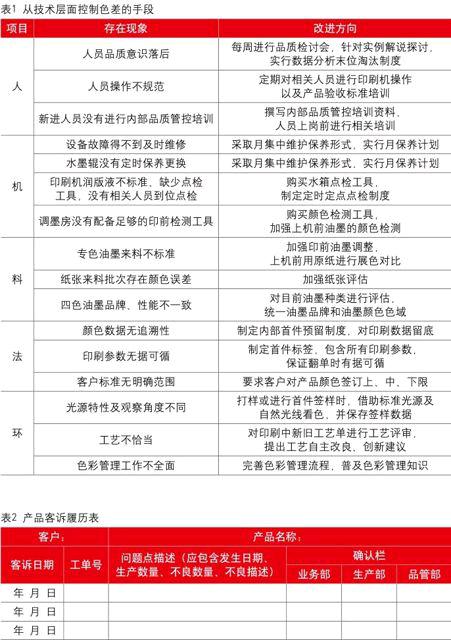

色差是个老生常谈的课题,也是让印刷机长、品质部门非常头痛的难题。这是因为色差产生的原因很多,牵涉到方方面面,难以完全杜绝,比如,印刷机长对颜色的控制能力,印刷纸张与色稿纸张的颜色差别,不同品牌油墨的色相差异,不同印刷设备再现网点的差异,不同印刷排版方式,印张表面整饰处理导致的颜色变化等。目前业内对印刷色差的控制,基本上都是从技术层面(如人、机、料、法、环等,如表1所示)进行阐述与归纳总结,很少有专门针对色差进行规范管理的制度或流程。然而,单单从技术角度去控制色差的产生是不全面的,这也是很多大中型印刷企业虽然采取了很多措施来控制色差,但仍没有收到很好效果的原因。

从目前印刷水平来看,无论如何进行防范、管控,至少98%的印刷企业在印刷过程中都会出现色差,差别在于色差的大小是否在客户能够接受的范围内。笔者认为,要想真正减少色差发生的概率,就要从流程、制度入手。印刷现场管理者不但要对色差发生的具体原因进行深度剖析,而且还要转变印刷色差的控制思路。很多时候,不是不可以控制色差,而是印刷管理不够精细化、数据化、标准化。在此,笔者根据自己多年来从事生产管理的经验,分享如何从印前、印刷等不同阶段预防、管理与控制色差。

印刷前期准备阶段

(1)看清楚生产工艺单对印刷颜色的品质要求,做到心中有数,胸有成竹。

(2)印刷机长要明确印刷颜色的跟色标准,是跟数码稿还是跟色稿,是跟彩通色谱还是跟成品样。

(3)明确承印材料的品牌、规格、尺寸,确认无误后再安排调机试印。

(4)在安排印刷生产计划时,尽量将新产品、采用金银卡纸和镭射卡纸的印刷品以及含有容易变色的专紫、专蓝、专灰等色系的产品安排白班印刷,以尽可能减少印刷色差。

(5)对于需要进行表面整饰处理的产品,需要依据表面整饰处理后的产品颜色变化情况,辨识颜色是否符合客户要求。

印刷生产调机阶段

(1)印刷机长根据印刷排期,首先检查资料(如生产工艺单等)是否齐全,生产工艺单对印刷颜色的要求是否清晰明确。

(2)分析产品的颜色特性,确定印刷色序,并追踪以往相同产品的订单是否有质量问题发生,这个可以通过《产品客诉履历表》(如表2所示)来实现,并针对产品工艺与质量特性,提出印刷色差防范措施,告知印刷机长操作注意事项。

(3)确定四色印刷、专色印刷以及表面整饰处理导致的颜色变化给印刷生产带来的难点;确保印刷颜色干前与干后的色差以及表面整饰处理前与处理后的印刷颜色在客户允许范围内。

(4)确认印刷生产所用纸张的纸色与客户色稿的纸色偏差对印刷颜色造成的影响,尤其是浅网部分是否能符合客户色稿。

(5)确认油墨的品牌、配方是否无误以及搅拌是否均匀,尤其要注意专色油墨搅拌不均匀会导致印刷色差的情况。

(6)确认企业的彩通色谱版本与客户的彩通色谱版本是否一致、有无过期,客户提供的色稿有无过期。

(7)确认分光密度仪是否校正,其相关技术参数是否达到标准,如色差计算方式采用CIE2000还是CIE1976,测色光源是D65光源还是D50光源,测色角度是10°还是2°,滤色片是否合乎印刷颜色检测要求等。

(8)确认四色油墨的色相与彩通基准色的差别能否满足印刷产品颜色要求。

(9)确认CTP制版网点是否准确还原,保证高光处2%的网点不丢失,整个版面有无斜纹,网角、网线合乎标准,CTP曝光、冲版合乎质量要求,印刷网点补偿曲线正确。

(10)对于容易变色的特种油墨,印刷时尽量往变色后色相相反的方向调整,比如,对于射光蓝油墨,印刷颜色干燥后会偏红,导致大批量产品的颜色与客户标准色稿的颜色差得太远,因此印刷颜色应稍微偏向蓝色。

首件签样试印阶段

(1)打样和新品第一次正式生产时,必须得到印刷现场主管、技术主管、品质主管、业务主管4方共同在首件上签字确认后,才能大批量进行印刷;对于翻单产品,印刷机长、印刷现场主管以及品质主管3方共同签样后,方可生产;夜班打样或新品第一次正式生产时,必须得到技术主管与品质主管同时签好印刷首件后,才能进行生产。

(2)在没有将油墨颜色调好、调平之前,杜绝一边印刷、一边调。

(3)在首件签样前,必须确保所有的技术质量指标合乎客户要求,如套印、针位、密度、色差值、网点增大率等。

(4)在正式生产前,确保所调配的专色油墨份量足够,避免由于专色油墨数量不足重新调配或者色相反复调整导致的严重色差。

(5)对于颜色敏感的专色油墨或者容易变色的油墨,需要提前做好预防措施,避免干燥后颜色变化太大,导致色差发生,如荧光油墨、射光蓝油墨、紫红油墨、紫蓝油墨等。

(6)对于表面整饰处理后变色较严重的产品,如覆亚光膜、过UV等,必须进行对色,确保表面整饰处理后的印刷颜色与客户的标准样张一致,且留3张表面未做整饰处理的印张,留3张表面经过处理的印张,以便后续翻单生产时作为跟色参考,亦可用作质量异常时的追溯依据。

(7)首件签样前,必须将颜色调平,印版靠里与朝外、叼口与版尾处的颜色必须保持一致,尤其是专色密度要保持一致;天地处颜色确实难以调好的,必须由印刷现场主管或者品质主管做出判定,方可开印;印版叼口和版尾之间的专色色差值ΔE不能大于1;如是印版叼口和版尾的四色存在色差,须由品质主管、印刷现场主管共同判定。

(8)正式生产前,必须将飞达调节好,避免走纸时开开停停,造成印刷色差。

(9)首件签样前,工艺部门或者印刷车间必须确保打样与正式生产时的版面排列相同。

(10)因印刷纸色与客户色稿纸色不同造成的浅网部分跟不上色从而导致色差发生的,必须向印刷现场主管汇报,印刷机长不得擅自做主,待印刷现场主管与品质主管做出明确指示与判定后,才能生产。

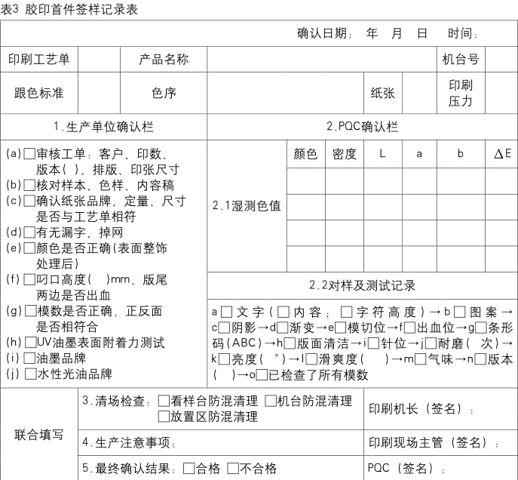

(11)印刷首件签样确认没问题后,印刷机长必须填写《胶印首件签样记录表》(如表3所示),并做好相

关的记录与检查,尤其是密度、Lab、ΔE等颜色指标。

(12)印刷首件签样完成后,需要做上下限度样张的,印刷机长与印刷现场主管要用分光密度仪测量标准颜色与深浅色之间的差距,并避免颜色范围太大,客户不接受,或颜色范围太小,实际生产中很难控制到位。例如,对于黑色印刷,标准密度为1.7,印刷上限度样张时,密度应为2.0,如果密度为2.2~2.4,则颜色偏深,客户有可能不接受;印下限度样张,密度应为1.5~1.6,如果密度为1.3~1.4,则颜色偏浅,客户也不会接受。

(13)印刷机长与印刷现场主管在首件签样时,必须控制好签样时间和签样样张数量,通常签样样张数量在500张以内,签样时间为10分钟。

正式印刷生产阶段

(1)印刷首件得到印刷现场主管签名确认后,需将签名确认后的印张剪成多模,用于正式印刷生产时跟色,这是因为看整个印张的颜色,反应会比较迟钝,而逐个模进行对比的话,颜色控制将更加精准。

(2)为了确保正式印刷过程中颜色的一致性,除特殊情况(如上洗手间)外,印刷机长不能离开操作台,原则上不允许机长助手调校颜色。

(3)正式生产前,在必要情况下,需要在首件签样样张上注明特别需要重视、留意的地方,例如生产过程中容易出现的质量异常、客户对产品的关注点、LOGO颜色、主体颜色、主体色块等。

(4)正式生产时,每印500张必须进行抽样检查,核对客户色稿或者首件签样印张,检查是否存在色差;用分光密度仪测量专色油墨的Lab值、ΔE值以及四色油墨的密度。

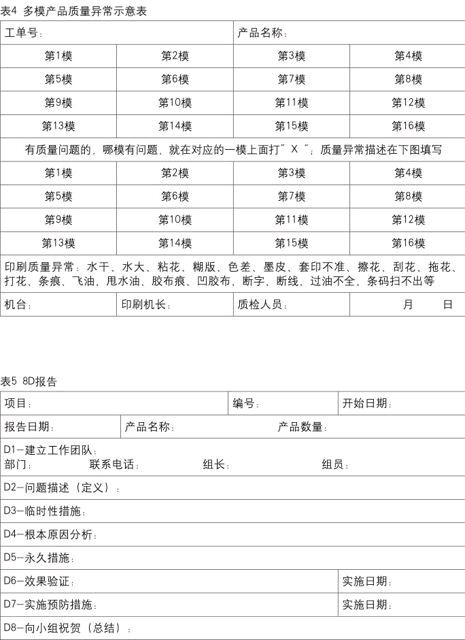

(5)印刷过程中,由于飞达走纸不顺或者停开机而造成色差时,需挂黄色标识牌《多模产品质量异常示意表》(如表4所示),做好产品隔离与记录,并与质检人员、后工序人员做好相关交接,确保色差产品不会混入大批量产品中。

印刷完成处理阶段

(1)印刷完成后,印刷机台人员要将存在色差的产品隔离至不良品区域或待处理区域,进行清晰而准确的不良描述与记录,并上报至印刷现场主管。

(2)后工序人员对挂有黄色标识牌、存在色差的产品,或经工序质检人员提醒后,一定要在生产时区分、隔离,分开生产。

(3)质量部门每周要对印刷车间存在的色差产品进行统计、分析与总结,找出色差存在的根源以及色差发生频率最高、发生类型最典型、发生最频繁的颜色、工艺或机台,为印刷色差指明需要重点改善的方向。

(4)成立色差项目攻关小组,集中技术力量进行攻关,彻底解决色差频繁发生的根源,并持续对印刷过程进行标准化、数据化、流程化。

(5)根据PDCA质量循环改善法则,出现色差的机台的印刷机长应规范填写8D报告(8D又称团队导向问题解决方法、8D问题求解法,其是一套符合逻辑的解决问题的方法,同时为统计制程管制与实际的品质提升架起了一座桥梁,如表5所示),进行深刻的分析、检讨与总结,为后续的印刷生产减少色差而采取必要的预防性措施。

印刷产生色差的原因很多,但绝大部分原因与印刷现场的操作规范、管理、控制、执行有重大关系。我们长期以来对于色差,都致力于人、机、料、法、环的分析与数据统计,却不知这些因素都是客观存在的,所有的分析与补救不过是亡羊补牢,事后诸葛亮而已。现代化的G7工艺、GMI认证、色彩管理说到底都只是技术层面上的控制手段,要想真正控制好色差发生的范围与机率,保证产品质量,只有提前做好预防措施,把色差的管控重点放在流程的执行、作业指引的完善、方式方法的控制、质量风险隐患的识别、预防性针对措施上来。