镁合金表面铬掺杂类金刚石薄膜的制备与性能研究

2015-05-15代伟

代 伟

(广东工业大学机电工程学院, 广州,510006)

镁合金具有质地轻、比强度高、减振性好、散热快、吸振性能好等优点,在交通、航空航天、机械,电子等领域的应用日益广泛。但是镁合金强度低和耐腐蚀性差的弱点极大影响了它的广泛使用[1-4]。目前,在镁合金表面涂覆保护膜层被认为是改善镁合金耐磨损性和耐腐蚀性的主要方法之一。与传统阳极氧化或微弧氧化不同,物理气相沉积技术(Physics vapor deposition,PVD)不仅是一项绿色、干式的环保型表面处理技术,且制备的涂层材料性能优异[5]。迄今为止,采用PVD技术已在镁合金表面制备了多种保护涂层,包括金属、氧化物和氮化物等,用于提高镁合金的抗腐蚀和抗磨损性能[6-9]。类金刚石薄膜(Diamond-like carbon, DLC)具有高硬度、低摩擦系数、化学惰性和耐磨损性等优点,是一种理想的表面防护薄膜[10]。但是,DLC薄膜制备过程容易产生残余压应力,使得膜/基结合较差[11]。此外,由于高硬度DLC薄膜与软质镁合金基体之间的巨大不匹配性,导致在镁合金表面上制备具有强附着力的高性能DLC薄膜技术仍是一大挑战。金属掺杂被认为是一种有效降低DLC薄膜残余应力,提高膜/基结合力的方法[12]。

因此,本文将利用利用离子束混合磁控溅射PVD沉积技术,在镁合金(AZ31)表面直接制备了金属铬掺杂DLC薄膜(Cr doped DLC, Cr-DLC),并对比纯DLC薄膜,研究了Cr-DLC薄膜对镁合金抗磨损和防腐蚀性能的影响。

1 实验材料及方法

采用离子束混合磁控溅射技术在AZ31和硅片表面制备了DLC和Cr-DLC涂层。沉积薄膜前,先用高能Ar+清洗基体20min。沉积薄膜时,向离子束源通入27sccm的CH4,产生含碳氢离子束,同时向配有Cr靶(99.9%)的直流磁控溅射源通入53sccm的Ar,溅射Cr靶,实现金属掺杂。离子束源和磁控溅射源都采用直流电源的电流模式,电流分别设定为0.2A和2.5A,功率分别为250W和 950W。沉积的过程中,在衬底上加载-50V(350Hz,1.1μs)的直流脉冲负偏压。沉积时间为1h。

薄膜的碳结构采用Raman光谱(Ar+激光,波长514.5nm)进行表征。配备有EDS的SEM被用于研究沉积薄膜的成分和形貌。薄膜残余应力是采用激光测量长条薄硅片薄膜沉积前后曲率半径的变化,然后根据Stoney公式计算求得。膜/基结合力采用微划痕仪来测量,最大载荷为20N,加载速率为0.8N/min。涂层的摩擦学性能在球-盘式摩擦磨损仪上进行(室温条件,相对湿度为40~50%)。对偶球为SUJ-2不锈钢球(HRC60),半径为7mm。摩擦载荷为1N,摩擦速率为0.1ms-1,摩擦滑动距离为100m。电化学特性在电化学工作站进行。腐蚀溶液为3.5wt.%的NaCl溶液,标准电极为AgCl,参比电极为铂电极。实验测试结束后,用光学显微镜对样品腐蚀表面进行了观察。

2 结果与讨论

2.1 薄膜结构与力学性能

台阶表面轮廓仪测量结果表明,制备的DLC膜和Cr-DLC膜厚度约为610nm。EDS结果则显示制备的Cr-DLC膜中Cr掺杂含量为2.34at.%。利用Raman对所制备的薄膜碳结构进行了分析并对其进行Gaussian分解。结果发现,相比纯DLC膜, Cr-DLC膜的G-peak位置基本不变,仍保持为1560 cm-1,ID/IG值变化也很小(<0.1),这一结果表明两种薄膜的碳结构基本类似,少量Cr掺杂下薄膜仍以DLC膜的键态结构特性为主。

图1所示为薄膜的残余应力和在AZ31合金基体上的临界载荷。从图中可以看出,DLC膜中有较高的残余应力,约1GPa左右。而Cr-DLC则表现出很小的残余应力,仅为0.2GPa左右。相应的,在AZ31表面上,DLC膜表现出较小的附着力,临界载荷仅为0.7 N;而Cr-DLC膜在AZ31上具有更好的附着力,其临界载荷达7.7 N。可见Cr掺杂可显著提高DLC在AZ31表面附着力。这主要有两方面原因:一是金属Cr掺杂有效降低了DLC膜的残余应力,提高了膜/基结合力;其次,由于碳与镁之间的物理化学性质差异性,导致DLC膜与镁合金的界面结合较弱。而金属Cr原子的掺入,能改善薄膜与镁合金之间的界面结合,提高薄膜附着力。图3是DLC膜和Cr-DLC膜沉积在AZ31镁合金上的表面形貌。通常,DLC薄膜作为非晶态薄膜沉积在Si基体上时表面光滑,但图3表明,DLC膜沉积在软质AZ31合金上时,表面呈现出很多“褶皱”;而Cr-DLC膜表面则呈现出均匀的“粒状”颗粒,没有明显裂纹。不难看出,高残余压应力是导致DLC薄膜表面出现皱褶的主要原因,而Cr-DLC薄膜因应力减小,表面相对光滑、致密。

图1 (a)DLC膜和(b)Cr-DLC膜在镁合金表面上的形貌

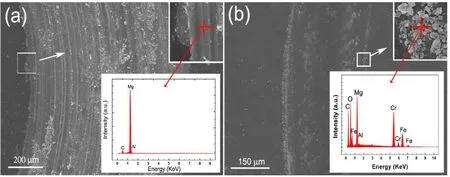

图2 摩擦后的磨痕形貌和成分分析:(a)DLC/AZ31 和(b)Cr-DLC/AZ31

2.2 Cr-DLC/AZ31的摩擦学特性

利用球-盘摩擦磨损仪对DLC/AZ31和Cr-DLC/AZ31样品摩擦磨损性能进行测试。发现DLC/AZ31呈现出振荡的摩擦动力学曲线,平均摩擦系数约为0.4。Cr-DLC/AZ31摩擦动力学曲线则平滑、稳定的多,平均摩擦系数约为0.3。进一步对摩擦后的磨痕分析,如图2所示,DLC/AZ31样品呈现出很宽的磨痕。且插入图显示DLC膜已经从AZ31表面脱落失效。对磨痕的EDS分析发现,磨屑中基本没有C元素的存在, DLC膜已经完全剥离了AZ31表面。对Cr-DLC膜而言,经100m摩擦后,薄膜依然很好的附着在AZ31表面,没有发现剥落现象,如图2(b)所示。磨痕EDS分析表明有C和Cr元素,说明薄膜依然存在。从前面的结果得到,DLC膜作为高硬度的脆性碳材料,在软基体的AZ31表面附着力很小,且在膜内积聚有高残余应力,导致在摩擦力及对偶球的接触压力双作用下,很容易破碎、脱落,从而对AZ31起不到保护的作用。但是,对于Cr-DLC薄膜而言,微量Cr掺杂不仅大幅降低DLC薄膜残余应力,显著提高了薄膜在AZ31上的附着性,而且因微量掺杂对DLC碳膜结构的sp2、sp3影响甚微,薄膜仍保持了DLC膜原有的优异摩擦学特性,因此可有效的提高AZ31的抗磨损性能。

2.3 Cr-DLC/AZ31腐蚀行为

图3为DLC/AZ31和Cr-DLC/AZ31样品在3.5 wt.% 的NaCl溶液中的极化曲线。利用Tafel拟合分析后,腐蚀电位和腐蚀电流密度如图3中的插入表所示。通常,腐蚀电流密度主要表征腐蚀快慢,腐蚀电流密度越小,腐蚀速率越慢,表示材料抗腐蚀性能越高。从图3我们发现,与未镀膜的AZ31腐蚀性能相比,在AZ31上沉积DLC膜和Cr-DLC保护膜后,AZ31的腐蚀电流密度并未有明显降低。这表明DLC膜和Cr-DLC虽可大幅提高AZ31镁合金的抗磨损性,但对AZ31合金的抗腐蚀性能改善甚小。

图4 DLC/AZ31和Cr-DLC/AZ31样品的极化曲线

利用光学显微镜对腐蚀后的样品表面形貌进行了观察。发现对于DLC/AZ31体系而言,DLC膜经过腐蚀实验后已完全破碎、失效;对于Cr-DLC/AZ31体系,腐蚀后的表面上有很多较大尺寸的圆形腐蚀坑。采用离子束复合磁控溅射的PVD方法来制备DLC和Cr-DLC薄膜,即使在相对优化的条件下制备了高质量的薄膜,但也不可避免的在薄膜中存在针孔缺陷[14]。在腐蚀实验中,这些针孔缺陷首先导致了小孔腐蚀,并随腐蚀时间延长进一步形成大的腐蚀坑,所以也是限制DLC薄膜和Cr-DLC不能提高AZ31抗腐蚀性能的主要原因。

3 结论

利用离子束混合磁控溅射PVD技术在AZ31镁合金表面制备了DLC膜和Cr-DLC膜,并研究了所沉积的薄膜对AZ31抗摩擦磨损性能和抗腐蚀性能的影响。结果表明:相比DLC膜,Cr-DLC膜具有较低的残余应力和较好的界面匹配性,在AZ31镁合金表面有较好附着性,能显著提高其抗摩擦磨损性能。但由于缺陷的存在,DLC和Cr-DLC并不能提高AZ31的抗腐蚀性能。

参考文献

[1] Ambat R, Aung N N, Zhou W. Corros Sci [J], 2000;42: 1433.

[2] Kojima Y. Mater Sci Forum[J], 2000; 3: 350.

[3] Dutta Majumdar J, Galun R, Mordlike B L, Manna I.Mater Sci Eng A[J], 2003; 361: 119.

[4] Hoche H, Scheerer H, Probst D, Broszeit E, Berger C.Surf Coat Technol[J], 2003; 174-175: 1002.

[5] Hoche H, Scheerer H, Probst D, Broszeit E, Berger C.Surf Coat Technol[J], 2003; 174-175: 1018.

[6] Wu G S, Ding K J, Zeng X Q, Wang X M, Yao S S.Scripa Mater[J], 2009; 61: 269.

[7] Wu G S, Sun L L, Dai W, Song L X, Wang A Y. Surf Coat Technol[J], 2010; 204: 2193.

[8] Altun H, Sinici H. Mate Charact, [J] 2008; 59: 266.[9] Shi Y, Long S, Fang L, Pan F, Liao H. Appl Surf Sci, [J]2009; 255: 6515.

[10] Robertson J. Mater Sci Eng, [J]2002; R37: 129.

[11] Ferrari A C, Rodil S E, Robertson J, Milne W I.Diamond Relat Mater, [J]2002; 11: 994.

[12] Donnct C. Surf Coat Technol, [J]1998; 100-101:180.

[13] Casiraghi C, Ferrari A C, Robertson J. Phys Review B, [J] 2005; 72: 085401.

[14] Altun H, Sen S. Mater Design, [J]2006; 27: 1174.