210t转炉提高终点[C]含量的工艺实践

2015-05-15许建

许 建

(济南钢铁股份有限公司炼钢厂,山东 济南250101)

钢中[C]含量是转炉吹炼终点最重要的控制参数之一。转炉终点[C]含量很大程度上影响着产量、钢水质量、转炉炉龄、钢铁料及合金消耗等转炉各项主要经济指标。为此,作为降本增效的重要部分,济钢210t转炉炼钢车间相应开展了提高转炉终点[C]含量的工艺生产实践。

1 工艺主要优势分析

1.1 降低钢铁料消耗

钢铁料消耗是炼钢企业最重要的成本指标,是衡量一个炼钢厂竞争或赢利能力重要标志。而终点[C]含量又很大程度上影响着钢铁料消耗。

我们知道,终点[C]含量与渣中(FeO)存在着对应的关系。终点[C]含量越高,渣中(FeO)就越低;相反,终点[C]越低,渣中(FeO)就越高,则渣中带走的铁含量也就越高,越不利于钢铁料消耗的降低。

氧气顶吹转炉吹炼过程的脱碳速度VC随着温度的升高而逐渐加快,达到最大VC后又随着刚水中碳的减少而逐渐下降。当碳减少至一定小的含量(约0.07%~0.10%)时,VC已经很小了,此时供入的氧气主要不是用来氧化碳而是氧化钢水中的铁元素。如果由于某种原因需要继续供氧,此后的吹炼称之为后吹[1]。可见,后吹增加了铁损,减少了出钢量,并降低了钢水质量。

当[C]含量低于0.06%时,渣中(FeO)会急聚增加,严重后吹及点吹炉次的(FeO)含量会高达40%以上,而当[C]含量在0.06~0.08%时,渣中(FeO)则急剧降至25%以下的较低水平,随着[C]含量的继续升高,(FeO)的降低趋势则趋于平缓。因此,为了使终点[C]对钢铁料消耗的影响不至于太明显,应该使终点[C]含量大于0.06%。

我们可以简单计算一下:若渣中(FeO)增加10%,则1t炉渣则多带走铁含量为:1000×10%×56/72=77.8kg,

一般转炉终渣含量占总装入量的0.10~0.15%,经计算,钢铁料消耗升高6~8kg/t,随渣量的增加而增加。显然,若拉后吹或点吹严重的话,钢铁料消耗必会大幅增加。

由此可见,提高转炉终点[C]有利于降低钢铁料消耗,在允许的条件下,我们应尽可能的提高终点[C]含量,杜绝拉后吹及点吹。

1.2 降低合金消耗

我们知道,终点[C]含量越高,熔池[O]就越低,反之,熔池[O]则越高。因此终点[C]是合金工配加合金首先要考虑的因素。不同的终点[C]含量对合金收得率有着不同的影响,但若[C]含量保持在0.07%以上,不仅脱氧合金如铝块消耗大大降低,硅、锰元素收得率也能分别稳定在90%及95%以上的水平。而一旦后吹或点吹严重,因[O]的分布明显加大,使元素吸收率明显下降且波动大,配料计算就难以把握,不利于成分的控制与稳定性。回收率若降低,吨钢成本则升高。因此,后吹或点吹严重的情况严重制约着生产成本的降低。

此外,转炉终点[Mn]和终点[C]也有着一定关系,一般终点[C]含量越高,终点余[Mn]含量就越高,相应地合金化过程中加入的锰铁量就越少。由此可见提高终点[C]含量工艺对合金料消耗的降低是显而易见的。

1.3 利于维护炉衬,提高炉龄

渣中(FeO)含量显著影响着炉衬寿命,渣中(FeO)含量越高,对炉衬的侵蚀就越严重。也就是说,终点[C]含量越低,对炉衬侵蚀越严重。

渣中(FeO)是溅渣护炉最重要的技术参数,对溅渣效果起着至关重要的作用。若终渣(FeO)含量较高,特别是有严重后吹及点吹情况的,溅渣效果往往较差,对维护炉衬非常不利。而采用终点高[C]含量工艺时,由于终点熔池[C]高,终渣中(FeO)含量较低,可明显改善终渣状况,提高溅渣护炉效果,降低溅渣调料剂及补炉材料消耗,补炉次数减少。许多钢厂例子证明良好的溅渣护炉可使转炉炉龄提高到10000炉以上,甚至15000炉。因此提高转炉终点[C]含量,是维护炉衬提高炉龄的主要任务。

1.4 提高钢水质量

终点[C]含量越低,则渣中及钢水中残存的氧含量越高,在钢水脱氧后,氧化夹杂物也就越多,残存在钢水中的数量也较多。严重的后吹及点吹使钢脱氧后产生大量的一次夹杂物使钢的可浇性变差。而终点[C]含量高的钢水,在这方面的情况则大为减少甚至消失。因此,终点[C]含量低,不仅增加消耗,加重精炼负担,还严重影响钢水内在的质量。

2 工艺存在的主要问题

2.1 不利于钢水的脱磷

根据脱磷反应的热力学条件可知,钢中[C]低,钢及渣中氧化性高,渣中(FeO)升高有利于脱磷。大量实践证明,转炉终点[C]含量越高,回磷倾向越大,转炉终点[C]含量越低,回磷倾向越小。这也就是为什么在冶炼低磷钢使终点[C]含量普遍控制偏低的原因。因此,如何保证在转炉终点[C]含量较高的前提下,最大限度的去除[P]是所有钢铁企业普遍存在难点。

2.2 终点判断易失误

如果一昧的片面追求高碳出钢,控制不当反而会出现终点高碳高磷现象,这就必然采取点吹操作,不仅增加冶炼周期,还严重侵蚀了炉衬,增加了钢水中夹杂物,增加了钢铁料消耗及合金消耗,这对降成本显然起到了相反的作用,得不偿失。

3 工艺优化

3.1 吹炼前期高效脱磷

根据脱磷反应热力学条件可知,前期熔池温度低,渣中(FeO)含量高,[C]—[O]反应缓慢,是高碳出钢工艺最有效的去磷时期。在此时期,一定要做到“早化渣,化好渣,尽快形成具有一定碱度和良好流动性的碱性渣”,以保证最大限度的脱磷。

为确保前期去磷效果,前期熔池温度不能过高,而为了促进石灰的熔化,获得较好的渣流动性,熔池温度又不能过低。因而操作中应注意,为避免前期升温过快,Si、Mn氧化期过后应提高枪位,同时降低供氧流量,以便延长脱磷期保证去磷效果[2]。

3.2 中期采用高枪位低氧流量操作

高枪位低氧流量操作,降低了对钢液的供氧强度,能够在一定程度上抑制碳氧反应的快速进行,这样既可以抑制快速脱[C]升温,又可以增加渣中FeO含量,促进化渣,强化脱磷,同时保证了终点[C]。

3.3 控制合适的炉渣(FeO)

(FeO)含量过高或过低都会影响熔池去磷效果。因为(FeO)含量过低时,炉渣流动性和氧化性差,去磷能力降低;而(FeO)含量过高时,会导致炉渣中(CaO)活度显著降低,这样反而会降低熔池去磷能力。有资料[3]表明,炉渣(FeO)含量控制在12%~16%附近脱磷效果最佳。可见,过高(FeO)对脱磷无用,且会降低终点[C]含量,在保证脱磷合适的前提下,控制炉渣(FeO)越低越好。

3.4 合理的造渣制度

在高[Si]、高[Mn]条件下,易化渣且渣量大,[P]在终点[C]含量较高的情况下也很容易脱到较低水平,这是提高终点[C]含量的绝佳机会。若在低[Si]、低[Mn]铁水条件下,提倡推进留渣操作,很容易达到低磷、高碳出钢的目的。另外采用双渣法操作也有利于脱磷,有利于提高终点[C]含量,但双渣法需要倒前期渣,会带走大量金属,增加钢铁料消耗。

3.5 降低出钢温度,快速出钢

在高[C]出钢工艺下,为保证去磷效果,过程温度控制偏低对脱磷有利。在转炉停炉间隔及出钢时间短,钢包烘烤良好,正常周转包等有利出钢条件和满足后续工序要求的条件下,出钢温度控制的越低越好。210炼钢车间经过大量实践证明过程温度控制在1580~1600℃,[C]控制在0.40~0.60%,终点温度控制在1640~1660℃,容易进行高C低磷操作。210炼钢车间经过工艺优化后,终点[C]有效控制在了0.08~0.10%,同时平均磷也控制在了0.016%左右。

3.6 合理控制终点[C]含量

根据冶炼钢种采取合理的操作工艺,控制合适的终点[C]含量。终点[C]含量的多少主要取决于所冶炼钢种[C]、[P]的成份以及所配加增碳合金量的多少。我车间根据大量实践经验,总结如下:

冶炼PD23系列、PD17系列等类似钢种时,因成品[P]的上限为0.030%,[C]的上限为0.20~0.022%,因而是提高终点[C]含量工艺的理想选择。考虑到合金增碳影响,终点[C]控制在0.10~0.14%;

冶炼[P]上限为0.025%,[C]上限为0.18~0.20%的钢种时,终点[C]控制在0.08~0.12%;

冶炼[P]上限为0.020%,[C]上限为0.18~0.20%的钢种时,终点[C]控制在0.08~0.10%;

冶炼[P]上限为0.015%,[C]上限为0.18%的钢种时,终点[C]控制在0.07~0.09%;

冶炼[P]上限为0.015%,[C]上限为0.10%的钢种时,终点[C]控制在0.05~0.08%,合金使用低碳合金或金属锰或两者按一定比例结合的配加方式,具体情况视终点[C]、[P]以及合金资源及成本而定。

3.7 建立一次拉[C]命中率竞赛

在上述优化工艺的基础上,建立一次拉[C]命中率竞赛,奖励与考核制度并行,激励炼钢人员的工作热情与积极性,并能有效提高工人的冶炼水平。

4 工艺实践效果

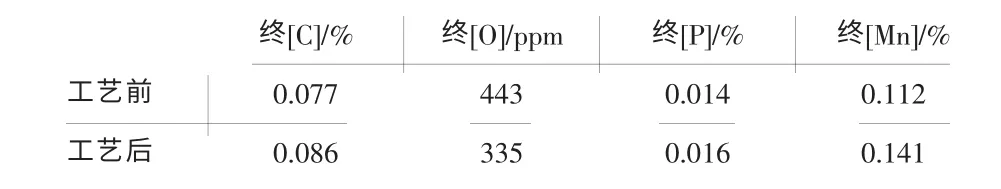

统计210炼钢车间工艺优化前后各200炉实际数据平均值对比,如表1。

表1 工艺优化前后实际数据平均值

从表1工艺优化前后数据对比可知新工艺的效果是显而易见的。

210炼钢车间通过优化工艺及劳动竞赛,终点[C]由原先0.06~0.09%提高到0.08~0.12%,平均余[Mn]增加约0.03%,终点氧含量由平均423ppm降到平均340ppm,吨钢铝消耗降低约0.1kg/t,平均终点[P]控制在了0.016%以下。钢铁料消耗由1064.5/kg降到1058.1/kg,一次终点合格率由原先82.6%提高到92.3%。硅、锰合金收得率分别由原来的87.3%、95.5%提高到92.5%、97.8%。

另外,终渣粘度大大改观,溅渣料消耗减少,溅渣效果较好,溅渣时间缩短约1~2分钟,吨钢氮气节约750~1500Nm3。炉衬质量保持良好,补炉料消耗降低,液位长期稳定在9800~10000mm,利于操作的稳定。

5 结论

(1)采取有效的措施,保证了去磷保碳,终点[C]有原先0.06~0.09%提高到0.08~0.12%,平均终点[P]控制在了0.016%以下。

(2)平均余[Mn]增加约0.03%,终点氧含量由平均423ppm降到平均340ppm,钢铁料消耗由1064.5/kg降到1058.1/kg。

(3)有利于维护炉衬,节约了溅渣料和补炉料,有利于净化钢水。

[1]冯捷,贾燕.转炉炼钢实训[M].北京:冶金工业出版社,2004.

[2]王金平,吴健鹏,李小明,等.河南冶金,2006(9):52-57.

[3]韩明荣,张生芹,陈建斌,高逸峰.冶金原理[M].北京:冶金工业出版社,2008.