东方D660B汽轮机组首次大修技术措施

2015-05-14陈益飞

陈益飞,施 缤

(江苏射阳港发电有限责任公司,江苏射阳 224346)

某电厂5号汽轮机,型号为N660-25/600/600,东方汽轮机有限公司生产,型式为超超临界、一次中间再热、三缸四排汽、单轴、双背压凝汽式汽轮机,机型代号D660B,额定主汽参数25MPa/600℃、再热蒸汽参数4.4MPa/600℃,于2011年8月投入商业运行,2013年10至11月份进行了首次汽轮机解体大修。由于机组建设时间较早,汽轮机于2007年就已签订合同,其时同类型机组尚未有投产先例,因此机组必然存在一些需要完善改进的地方。此外,新投产机组存在不可避免的大型部件热变形等问题,机组性能劣化较快,所以在汽轮机首次大修时,很有必要在常规解体检修基础之上,采取各项优化改进措施,并注意加强观察解体情况,通过细微现象发现隐患,以此进一步提高机组的经济性,并保证机组长期安全稳定运行。

1 高中压内缸变形处理和结构改进

1.1 汽缸变形原理分析

汽缸部件属大型铸件,在浇铸冷却过程中因各部位冷却速度不均匀,产生残余应力,这种内应力在汽缸加工过程中并不能彻底消除,到机组运行时汽缸受热及变工况运行,内应力逐步释放,造成汽缸发生变形。汽轮机加减负荷、启停机等产生温度应力。当汽轮机启动或加负荷过快,汽缸内壁温升率过大,内壁热膨胀受外壁约束,内壁受压应力,外壁受拉应力,若应力超过材料屈服强度,将发生塑性变形,机组停运冷却后汽缸中分面将呈现内张口现象,反之汽轮机停运或降负荷过快,汽缸内壁温降率过大,将造成汽缸外张口变形。

1.2 汽缸变形的危害

蒸汽外漏,汽缸变形使中分面密封效果变差,造成汽缸内部蒸汽通过中分面向外泄漏,对机组的正常运行造成直观影响。蒸汽内漏,汽缸变形使汽缸内部发生窜汽现象,蒸汽未经喷嘴叶片做功,直接从高压侧漏至低压侧,造成能量损失。汽缸变形还造成通流部份内部几何中心发生变化,使动静部分发生磨擦,轻则使汽封间隙增大降低效率,重则引起振动过大、转子弯曲等重大事故。

1.3 导致高中压内缸变形的主要因素

5号汽轮机投产后,观察汽轮机本体温度测点,当机组负荷660MW时,高中压内缸高压区域下半外壁温度为437℃,内壁温度为562℃,计算高中压内缸的内外壁温差为125℃明显偏高。鉴于让机组负荷长时间稳定在660MW时,汽缸内外壁温差并未下降,可以判断出该温差偏大现象与机组运行方式无关。因汽缸内外壁温差在机组运行中一直偏大,长期运行后,其造成的影响与机组加负荷过快、汽缸内壁温升率过大造成的影响类似,即汽缸中分面将出现内张口变形。因此高中压内缸在机组运行中内外壁温差偏大是高中压内缸发生变形的主要原因。为了减少汽缸在机组正常运行中发生塑性变形,必须降低汽缸的内外壁温差。抑制汽缸外壁散热速度,使汽缸外壁温度提高,就能使汽缸内外壁温差减小,从而降低汽缸所受的温度受力。

1.4 高中压内缸变形处理及改进

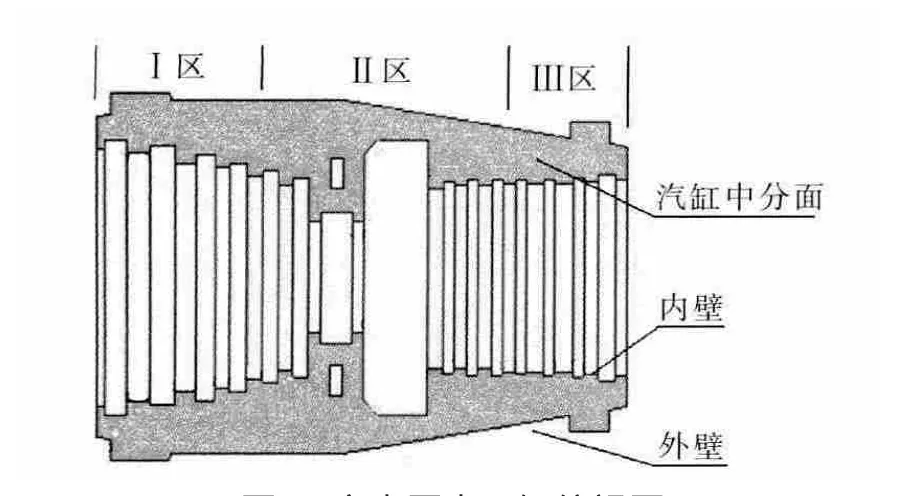

通过对机组运行的详尽观察分析,加上对同类型机组情况的收集了解,预测本机组将不可避免地发生汽缸变形现象,在机组大修前及早进行了相关准备,并与汽轮机厂商谈了返厂处理事宜。汽轮机高中压缸解体后,对高中压内缸合空缸检查,对中分面间隙进行全面检测,如图1所示。测量结果如表1所示。

间隙特点:(1)从汽缸外壁处测得的中分面间隙较小,基本都在1mm以下;(2)从汽缸内壁处测得的中分面间隙较大,除了汽缸两端,其他部位基本都在1.5 mm以上,间隙最大处达3.4mm;(3)汽缸中间部位(高温区域)内壁中分面间隙明显大于两边的间隙。

图1 高中压内下缸俯视图

表1 汽缸中分面间隙数据表 mm

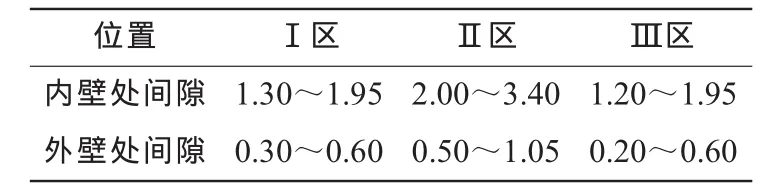

从测量结果看,确认高中压内缸发生变形,中分面内张口存在明显超标现象。根据对机组运行情况的分析,高中压内缸变形是高中压内缸内外壁温差大引起,如在高中压内缸两端隔热板上增加镶嵌式汽封齿结构密封(如图2所示),减小隔热环处的内外缸间隙,使汽缸夹层间低温蒸汽流动时被进一步节流,减少蒸汽流动量,也就减弱了流动蒸汽对汽缸外壁的冷却效果,汽缸外壁温度则得到一定程度的提高。

图2 汽缸隔热环增加汽封齿

高中压内缸返制造厂后,根据上述思路,对汽缸隔热板处进行了相关的改进,并对汽缸变形进行加工修复,先对汽缸喷嘴室进行拆除并对汽缸内外部进行清理工作后,用铣床对汽缸结合面进行加工消除间隙,再上镗床对汽缸导向孔、定位键、结合面压板槽、密封槽、孔销、螺孔等部位进行加工,然后将上下缸合缸,用立车将洼窝径向尺寸加工到位,完成汽缸修复工作。

2 汽封检修优化调整

2.1 汽封优化调整必要性分析

汽轮机效率损失是多种多样的,如端部损失、动静叶型损失、动静叶二次流损失、根部损失等等,有些损失无法避免,有些损失则可尽量减小。根据制造厂数据,汽封漏汽损失要占总损失的7%左右。因此减小汽封漏汽,是提高机组经济性的一个重要措施和有效手段。新机组投产以后,汽缸在铸造、加工过程中积累的残余应力在机组运行中逐步得到释放,另外汽缸还承受着运行中的温度变化、温差等产生的应力影响,由此造成了汽轮机本体部份变形,使安装时预留的汽封间隙发生了复杂的变化,造成汽封磨损、间隙增大,汽轮机性能劣化较明显,汽轮机各级抽汽温度有一定幅度的上升。

2.2 东汽DAS汽封技术简介

东汽DAS汽封结构原理如图3所示。

图3 东汽DAS汽封结构原理图

汽封齿采用铁素体不锈钢材质,其特点是不会淬硬,发生动静磨擦时仍能保持较低硬度,对转子损伤较小,因此可以设计采用较小的汽封间隙,结合尖齿结构(图3中B片),可提高汽封效果。DAS汽封在传统的迷宫式汽封基础上,增加了DAS齿 (图3中A片),DAS齿采用宽齿型式,发生动静磨擦时其磨损速度比尖齿要缓慢许多,DAS齿设计汽封间隙比尖齿小0.05~0.1mm,当汽封圈与转子发生碰磨时,A片首先与转子接触,使汽封圈向后退让,从而减缓B片的磨损,尽可能延长汽封圈的密封效果。

对平板划线的单菌落进行形态观察。革兰氏染色包括初染、媒染、脱色、复染等4个步骤,具体操作步骤见文献[7]。

2.3 汽封检修优化调整措施

通过与汽轮机厂的技术交流,对机组原设计通流间隙标准进行了优化,在保证汽轮机安全性的前提下,适当减小了各级汽封间隙设计值和公差范围,例如高压第5级隔板汽封上下间隙从原来的1.0(-0.13~+0.13)mm 调整为 0.87(0~+0.10)mm,对汽封检修调整质量提高了要求,使汽封间隙值控制更加精确合理。考虑到本次检修为机组投产后首次检修,未对汽封进行大范围更换,对汽封间隙测量结果数据超标的汽封块,在现场用汽封块背弧机等机械加工设备进行磨削加工,使汽封间隙恢复到设计值。对于镶嵌在隔板叶顶部位的阻汽片,采取拔除旧齿、镶上新齿、用机床进行精密加工的方法进行更换处理。在机械加工时,注意保持了DAS齿与尖齿的公差。采用细致的检修工艺,反复多次合缸,进行汽封间隙的测量和调整,保证汽封间隙的检修质量。

3 提高机组经济性的其它优化改进措施

3.1 高中压缸部份的优化改进

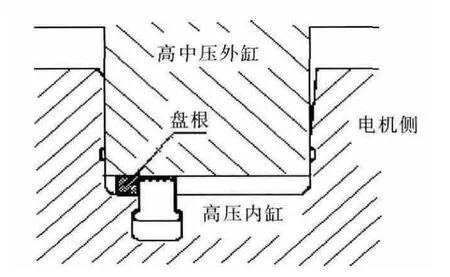

在高中压内缸与外缸定位肩胛处增加柔性盘根,减少内外缸夹层的蒸汽由高压端向中压端泄漏,如图4所示。

图4 高中压内外缸定位处增加盘根密封

封堵高中压内外缸密封肩胛处注油装置中压侧出口,封住高压内缸和中压内缸蒸汽泄漏,提高缸效率。此孔口径D6.5mm,现场用沉头螺塞或销钉密封堵焊,如图5所示。

图5 高中压外缸注油孔封堵

控制中压1级冷却连接结构安装间隙:中压1级叶轮冷却送汽机构考虑到内外缸的膨胀差异,特设计成球头连接结构。在实际运行中球头处的间隙关系到高压内外缸之间的密封效果,如果密封不好,将会引起汽缸夹层温度超差,影响机组正常膨胀过程,同时还会造成中压3级后抽汽参数偏离设计值。在大修中重点检查并确认了此二处球头配合间隙在合理范围内。

3.2 低压缸部份的优化改进

在低压进汽室肩胛处增加盘根,阻止低压进汽直接漏至低压2级后抽汽,使抽汽参数降低,提高低压缸效率,如图6所示。

图6 在低压进汽室肩胛处增加盘根

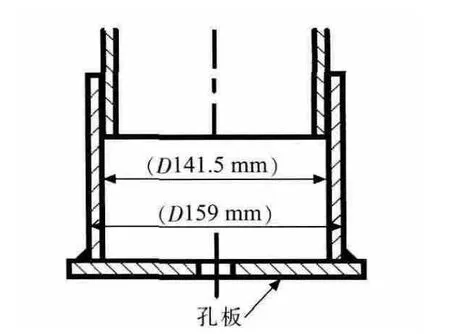

低压末级隔板下部空心腔室由于在正常运行时有蒸汽存留,为了将此区域水汽排走,低压缸下部在附图所示位置增加了D141.5mm疏水管,每个低压缸4处,一台机组8处。为了防止蒸汽通过此管道直接大量

排放到凝汽器,为此增加了如图7所示的焊接节流孔板。通过此措施,可有效防止蒸汽泄漏,提高机组经济性。

图7 低压缸下部疏水增加节流孔板

4 提高机组安全性的处理改进

(1)鉴于同类型机组于本年度发生过中压隔板变形问题,本次大修将中压1级至3级隔板返厂,作隔板变形检查、主焊缝探伤,对中压1级至2级隔板焊接加强筋,提高隔板强度裕度,增强了机组调峰运行能力,如图8所示。

图8 中压隔板焊接加强筋

(2)转子与汽封片配合部位,部分有较深的磨痕。分析是汽封块与槽道设计配合间隙较小,机组运行后氧化皮、锈蚀杂质造成部分汽封圈有卡涩不能及时退让,与转子过度磨擦。通过打磨隔板槽,适当加大了汽封块与槽道配合间隙,保证转子与汽封碰磨时汽封能灵活退让。

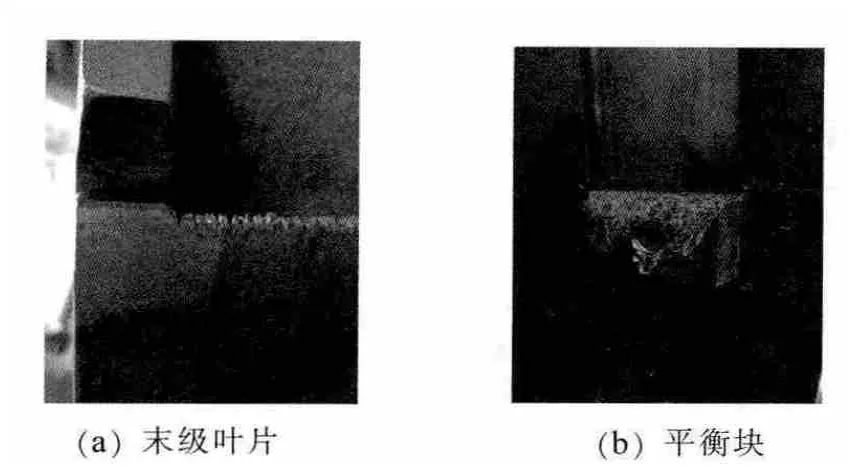

(3)解体发现低压末级叶片和安装在末级叶轮上的平衡块水蚀比较明显,鉴于机组才运行两年,检查认为水蚀速度偏快。汽轮机运行在低压末几级的蒸汽已进入湿蒸汽区,蒸汽湿度较大,低压末级的水蚀是无法避免的,并且机组负荷越低,水蚀作用越大。水蚀速度快,一方面是机组负荷率偏低这种客观因素造成的,另一方面则要重点检查低压末几级是否有除湿效果不良的问题,如图9所示。

经测量低压末级叶顶汽封圈处疏水槽间隙为0.6 mm,检查间隙中有锈蚀、结垢等杂质,使疏水槽间隙进一步减小甚至堵塞,从而造成末级疏水不畅。加工更换加厚的调整垫片,将疏水槽间隙加大到1.0mm,提高了除水效果。水蚀严重的平衡块,为防止运行中脱落,重新加工了新平衡块,根据原始配重记录,进行更换。

图9 末级叶片及平衡块水蚀现象

(4)在汽缸宏观和PT检查(渗透检测)时发现,高中压外缸上半中压排汽内腔洼窝有60mm长的裂纹、高压隔热环处有20mm,5mm裂纹共3处。为此征求了厂家意见,制定了修复方案,对裂纹先进行打磨,打磨时注意圆滑过渡,如裂纹深度大于20mm,则需要进行补焊处理。通过多次手工逐步打磨和探伤,发现各处打磨深度分别在2~5mm时裂纹消除,经打磨圆滑完成处理工作。

在高压调门解体时发现,1号、3号、4号高压调门阀杆下衬套端面焊缝存在整圈裂纹。联系东汽专业焊接人员,将焊缝裂纹处打磨深度约3mm后,采用TIG焊接,焊材使用镍基焊丝,补焊修复。

5 汽轮机大修前后效果比较

经性能试验测试,汽轮机热耗率较修前热耗率下降 128 kJ/(kW·h),节约煤耗 4.369 g/(kW·h)。 各级抽汽温度明显下降,一抽温度较修前下降了5.4℃,三抽温度较修前下降了8.9℃。

高中压内缸下半内外壁温差大问题明显好转,高中压内缸下半内外壁温差从修前的125℃下降到83℃,降低42℃,高中压内缸运行中受到的温度应力明显降低。

6 结束语

本次机组首次投产后首次的大修,由于大修前技术分析和准备工作比较充分,对汽缸变形的问题预先做好了返厂安排,检修过程则较为主动。从大修时对汽封间隙的加工调整幅度看,大修前汽封间隙明显变大,证明新机组性能劣化速度确实较快,投产后及时进行首次大修是很有必要的,在提高了机组经济性的同时,还能及早地发现和解决隐患问题,促进了汽轮机安全性的提高。

[1]徐传堂,姜 涛.超临界650MW汽轮机采用DAS汽封的技术改造[J].江苏电机工程,2013,32(4):70-73.