基于背压修正的安全阀排量精确计算方法

2015-05-14颜勤伟丁无极陈海云罗利佳包士毅高增梁

颜勤伟,丁无极,陈海云,罗利佳,包士毅,高增梁

(1.浙江工业大学化工机械设计研究所,过程装备及其再制造教育部工程研究中心,浙江 杭州310032;2.杭州市特种设备检测研究院,浙江杭州 310051)

0 引言

安全阀是锅炉、压力容器和压力管道系统中广泛使用的一种安全附件,用以防止系统压力超过允许的极限值。其运行正常与否,与被保护系统的安全性直接相关,而系统背压的存在直接影响安全阀的排放能力[1-3]。GB/T 12241—2005《安全阀 一般要求》[4]规定:对安全阀出口侧存在的可能影响整定压力和/或排量的背压力(排放背压力和/或附加背压力)应予以考虑。在临界排放下,安全阀的排量仅取决于喉部面积和排放压力,与背压无关。当背压增大到使安全阀达到亚临界排放时,背压的继续增大会使排量显著减小,而背压与排放压力相等时,排量为零。当需要用排放管道将安全阀的排放介质引到某一指定的地点排向大气,或用排放管道将排放介质汇集到排放总管或集气箱时,此时排气管或集气箱内的静压,以及介质流经排气管道产生的压降,就构成了安全阀的背压[5]。现今国内外标准中给出的安全阀排量公式仅适用于计算亚临界排放下背压已知的安全阀排量,而实际生产过程中的安全阀往往连接有排放管道,由于无法事先确定管道压损带来的附加背压,从而得不到实际的安全阀背压进行准确的排量计算,导致安全阀选型不准。故如何进行亚临界排放下带排放管道的安全阀背压的核算,并确定准确的排量值,对于安全阀的选型至关重要。

文中结合输气管道等温流动压降计算公式和GB 150—2011《压力容器》附录 B8.3.1[6]排量计算公式,提出基于背压修正的安全阀排量精确计算方法,并编制MATLAB程序求解不同亚临界排放工况下带排放管道的安全阀背压和排量值,同时,利用FLUENT稳态数值模拟验证基于背压修正的安全阀排量计算方法的精确性。

1 基于背压修正的安全阀排量精确计算方法

1.1 亚临界排放下GB 150—2011排量计算公式

为了方便计算,特对亚临界排放下GB 150—2011排量计算公式中排量值W和进出口压力P0,P1的单位做相应转变,排量W单位由kg/h改用kg/s,进出口压力 P0,P1单位由 MPa改用 kPa,则气体在亚临界排放下的排量计算公式:

式中 W——安全阀排量值,kg/s

P0——安全阀的排放压力(绝压),包括整定压力和超压限度两部分,kPa

A——安全阀或爆破片的最小泄放面积,mm2

K——排量系数

k——气体绝热指数

P1——安全阀背压力(绝压);kPa

M——气体的摩尔质量,kg/kmol

Z——气体的压缩系数,对于空气Z=1.0

T0——气体的温度,K

由式(1)可知,GB 150—2011排量计算公式仅适用于计算背压力P1已知的安全阀排量。当安全阀连接有排放管道时,由于无法事先确定管道压损带来的附加背压,得不到实际的安全阀背压值,导致式(1)不能准确地计算安全阀的排量值。

1.2 输气管道等温流动压降计算公式

文中通过计算排放气体在安全阀后端管道流动产生的压降得到安全阀的排放背压。假设气体在输气管内的流动为稳定流动,流动过程为等温过程,则由气体运动方程、连续性方程和气体状态方程可得到输气管内气体流动的基本方程[7]:

式中 P1——输气管入口压力,即安全阀背压力,kPa

P2——输气管出口压力,kPa

W——输送气体质量流量,即安全阀排量,kg/s

R——气体常数,J/(kmol·K),R=8314.3 J/(kmol·K)

T0——输送气体的温度,K

A1——输气管横截面积,m2

λ——输气管摩擦系数

L——当量长度,包括输气管长和局部阻力的当量管长,m

D——输气管管径,m

输气管出口处马赫数[8]:

式中 Ma——马赫数

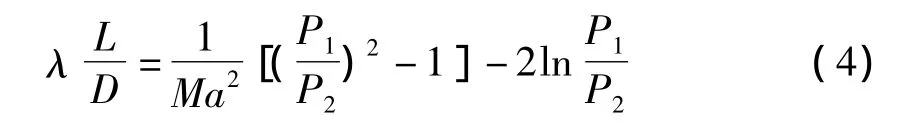

将式(3)代入式(2),整理可得输气管道等温流动压降计算公式:

各国学者根据莫迪图提出了多种计算摩擦系数 λ 的公式[9],其中 Colebrook-White公式在较大的雷诺数和相对粗糙度范围内都能保持较高的计算精度,适用于雷诺数Re从4000~106的整个湍流区,常被推荐为计算摩擦系数的首选。由于气体在排放管道内的流动为湍流问题,故采用Colebrook-White公式计算摩擦系数λ:

式中 Δ——管道的绝对粗糙度,m

Re——雷诺数

式(5)中的雷诺数Re按下式求解:

式中 μ——气体的动力粘度,Pa·s

由式(5)可知,Colebrook-White公式为λ的隐函数,需采用迭代方法进行求解。而Colebrook-White公式有个简化的形式,称为阿里特苏里公式[10]:

显然,式(7)为显式方程。因而在求解摩擦系数时可以先用式(7)求出λ的近似值,再将此值代入式(5)进行迭代求解。

1.3 基于背压修正的安全阀排量精确计算流程

结合输气管道等温流动压降计算公式和亚临界排放下GB 150—2011排量计算公式,提出了基于背压修正的安全阀排量精确计算方法,可精确计算带排放管道的安全阀背压和排量值。图1示出基于背压修正的安全阀排量精确计算流程图。

图1 基于背压修正的安全阀排量精确计算流程图

由图1可以看出,求解安全阀背压P1和排量W是个不断迭代求解的过程。首先,在进行计算之前要确定 P0,P2,A,L,D,Δ 及气体物性参数。由于安全阀背压事先未知,故在迭代计算时要先假定一个背压值P11,将P11代入式(1)可求得排量W,再将W代入式(4)求出输气管入口压力P1,即安全阀的背压。当|P1-P11|<0.001时,安全阀背压和排量即为P1,W;否则,重新赋值安全阀背压P11=(P1+P11)/2,重复上述计算步骤直到满足条件|P1-P11|<0.001。采用MATLAB软件编制基于背压修正的安全阀排量精确计算方法,即可快速求解出亚临界排放工况下带排放管道的安全阀背压和排量值。

当安全阀处于亚临界排放时,阀的排量系数不仅取决于安全阀的结构尺寸,而且也取决于阀的出进口压力比[11]。文献[12-14]通过数值计算表明,安全阀的排量系数随出进口压力比的增加逐渐下降,且亚临界排放下的排量系数受出进口压力比的影响尤为明显。故在进行排量的精确计算时,需要知道安全阀在不同出进口压力比下的排量系数。文中将通过不同出进口压力比的FLUENT稳态数值模拟和GB/T 12241—2005理论排量值的计算,对安全阀在亚临界排放下的排量系数进行公式拟合,并将排量系数拟合公式代入GB 150—2011排量计算公式,以保证排量计算的精确性。划分,阀腔采用四面体网格划分,并对阀座出口处流道区域进行加密处理,总的网格单元数为260438。

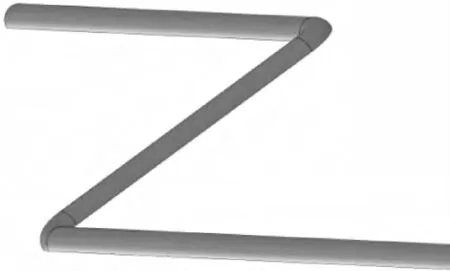

图2 安全阀三维模型

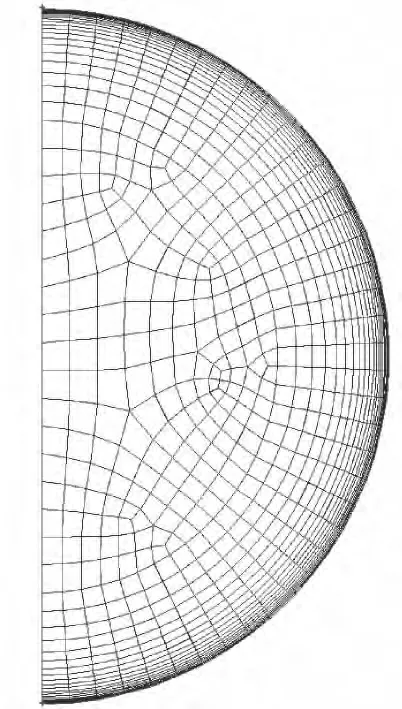

图3 安全阀三维模型网格图

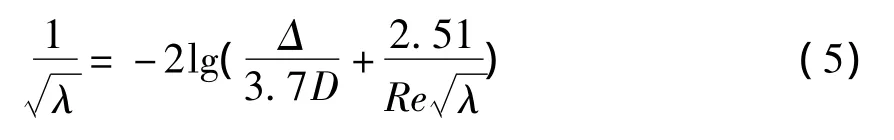

2 安全阀排量系数计算公式

通过FLUENT稳态数值模拟和GB/T 12241—2005排量公式计算出亚临界排放下不同压力比的数值模拟排量值Wsim和理论排量值Wtg,并以数值模拟排量值替代安全阀的实际排量值,进而求得相应的排量系数K=Wsim/Wtg及排量系数拟合公式。

图2示出根据A48Y-16C DN40型弹簧全启式安全阀建立的1/2三维计算模型,选取从安全阀入口到安全阀出口,由阀座、阀体、阀瓣、反冲盘、导向套和下调节圈等零件所围成的三维空间作为计算域,安全阀开启高度h=7.5 mm。利用Gambit软件对三维模型进行网格划分,得到图3所示的网格图,入口段和出口段采用六面体网格

安全阀内部流动为湍流问题,采用FLUENT软件对安全阀进行稳态数值模拟,湍流模型选用Realizable k-ε模型,此模型在原来标准k-ε模型的基础上,引入了对湍动粘性系数的修正方程,因此在模拟流动分离、强旋流和弯曲壁面流动等问题时更接近实际流动状态。设定介质为理想气体,介质温度为300 K,入口和出口边界条件均采用压力边界条件,入口静压为0.98 MPa(绝压),通过调节出口压力达到模拟安全阀在不同压力比下的亚临界排放过程。文中采用基于压力的分离求解器,并用PISO方法实现压力-速度的耦合。

理想气体可看作由双原子分子组成,绝热指数为1.4,则GB/T 12241—2005规定安全阀达到亚临界排放的压力比需要满足以下条件:

式中 P0——实际排放压力(绝压),MPa

P1——安全阀背压力(绝压),MPa在亚临界排放下,GB/T 12241—2005规定可压缩气体的理论排量按下式计算:

其中:

式中 Wtg——理论排量,kg/h

A——流道面积,mm2

C——绝热指数k的函数

Kb——亚临界流动下的理论排量修正系数

M——气体的分子质量,kg/kmol

Z——压缩系数,一般情况下Z=1

T0——实际排放温度,K

由于式(9)未包含排量系数Kd,则式(9)得到的理论排量为流道横截面积与安全阀流道面积相等的理想喷管的计算排量,而非安全阀的实际排量。

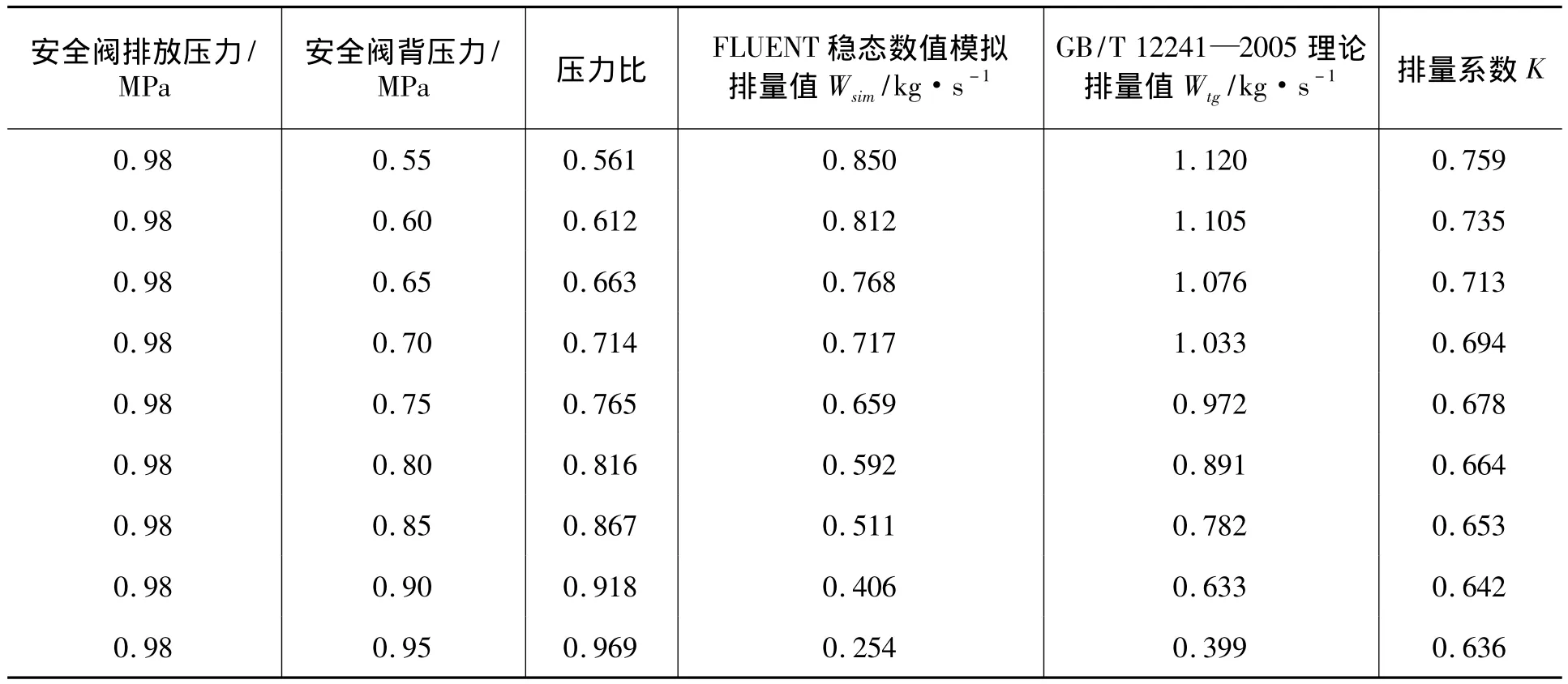

采用FLUENT稳态数值模拟和GB/T 12241—2005排量公式(9)计算得到数值模拟排量值Wsim和理论排量值Wtg(见表1),压力比满足亚临界排放的条件。求出不同压力比下的排量系数K进行多项式拟合得到图4所示的排量系数拟合曲线,以及排量系数拟合公式:

式中 x——压力比,x=P1/P0

表1 不同压力比排量计算值汇总

将式(10)代入GB 150—2011排量计算式(1),可求出A48Y-16C DN40型弹簧全启式安全阀在亚临界排放下较精确的排量值。由于安全阀的排量系数与阀的结构尺寸、亚临界排放工况及排放介质的物性参数有关,故式(10)仅适用于文中研究的安全阀在亚临界排放下,排放压力为0.98 MPa(绝压),以300 K的理想气体为排放介质的排量计算。不同条件下的气体排放的排量系数可采取类似的方法得到。

传统的安全阀排量系数计算方法主要以试验测试和理论计算相结合的方法为主,但试验测试精度对试验结果的精确性有较大影响,而且有时候受试验经费的限制,不可能进行所有工况下的试验。文中通过FLUENT稳态数值模拟和GB/T 12241—2005排量式(9)计算出了安全阀在亚临界排放下不同压力比的排量系数,并对排量系数进行公式拟合,为安全阀排量系数的计算提供了一种可行性方法。

图4 排量系数—压力比曲线

3 带排放管道的安全阀稳态数值模拟

气体在排放管道中做湍流流动,而固体壁面对湍流流动具有很大的影响,且流动摩擦阻力主要取决于壁面附近的速度分布,故排放管道近壁面的处理对于湍流计算的准确性极为重要。

对于排放管道内充分发展的湍流流动,沿管壁法线的不同距离上可将流动划分为壁面区(内区)和核心区(外区)[15]。核心区是完全湍流区,壁面区又分为:粘性底层、过渡区、对数区。粘性底层中粘性力占主导,对数区粘性力影响不明显,流动处于充分发展的湍流状态。文献[16]引入无量纲参数 v+=vx/vτ,y+=yvτ/υ 对壁面区流速分布进行了说明。

粘性底层流速为线性分布:

其中:

v+=vx/vτ,y+=yvτ/υ

式中 vx——流体的时均速度,m/s

vτ——壁面摩擦速度,m/s,vτ=(τw/ρ)1/2

τw——壁面切应力,Pa

ρ——流体密度,kg/m3

y——沿径向到壁面的距离,m

υ——流体的运动粘度,m2/s

过渡区处于粘性底层和对数区之间,目前还没有一个公认的表示过渡区流速分布的公式。由于其厚度极小,在工程计算中一般不明显划分出

式中 κ——Karman系数

B——与壁面粗糙度有关的常数

通过试验得到:对光滑壁面有 κ=0.4,B=5.5,壁面粗糙度的增加将使B值减小。

采用FLUENT软件对带排放管道的安全阀进行稳态数值模拟,湍流模型选用Realizable k-ε模型。在 FLUENT中,无论是 Standard k-ε模型、RNG k-ε模型,还是 Realizable k-ε模型,都是针对充分发展的湍流才有效的,这些模型均是高Re数的湍流模型,它们只能用于求解处于湍流核心区的流动。对于雷诺数较低(壁面区)的流动,使用上述三种k-ε模型进行计算时就会出现问题,常用的解决方法有两种:(1)采用低Re数的k-ε模型;(2)采用壁面函数法。壁面函数法是FLUENT选用的默认方法,此方法不对粘性影响比较明显的区域(粘性底层和过渡区)进行求解,而是用一组半经验的公式将壁面上的物理量与湍流核心区内的相应物理量联系起来。

在使用壁面函数法时,边界层网格节点的布置对计算结果的准确性至关重要。在划分网格时,不需要在壁面区加密,只需要把距离壁面第一个内节点布置在对数律成立的区域内,即配置在湍流充分发展区域,则紧贴壁面层网格内流速满足式(11),而第2层以上网格流速满足式(12)。为了提高计算结果的精确性,则需要选取合适的壁面层网格的y+值。y+就是第一层网格质心到壁面的无量纲距离,与流速、粘度、切应力等有关。对于y+值,不同的学者推荐的范围是不一样的,一般认为使用壁面函数法时,对于光滑圆管的湍流流动,y+≥30,且最好接近30,壁面底层网格尺寸太疏或太密都将影响计算结果的精确性[17]。文中使用NASA的粘性网格间距计算器(Viscous Grid Space Calculator)[18]计算壁面底层网格尺寸yw。

文中研究的安全阀出口直径为50 mm,而GB/T 12241—2005规定排放管道的截面积应不小于安全阀出口截面积。图5,6分别示出了两种不同管型的排放管道,分别为管径D=50 mm的长直管和带90°弯管的排放管道。安全阀三维模型及网格划分见图2,3。来,有时甚至可将其忽略。

对数区vx随y呈对数律变化:

图5 长直管排放管道三维模型

图6 带90°弯管的排放管道三维模型

图7示出y+=40的长直管排放管道网格图,壁面底层网格尺寸yw=0.043 mm,同时以壁面底层网格尺寸1.2倍的比率向湍流核心区增长20层网格,再以6 mm的网格间距对排放管道进行六面体网格划分。图8示出了管壁绝对粗糙度Δ=0.05 mm,管长5 m的长直管排放管道的出口速度分布图,湍流模型选用Realizable k-ε模型,采用壁面函数法处理近壁面的流动,并以温度为300 K的理想气体为排放介质,安全阀入口和管道出口边界条件均采用压力边界条件,静压分别为0.98 MPa(绝压)和 0.6 MPa(绝压)。

图7 排放管道网格图(y+=40)

图8 排放管道出口速度云图

由图8可以看出,粘性底层到湍流核心区的速度梯度较大,流速沿径向逐渐增大,而湍流核心区的速度分布比较均匀,速度梯度较小,在管道轴心处速度最大,速度梯度为零。通过FLUENT数值模拟后处理可得到带排放管道的安全阀背压和排量值分别为616.759 kPa和0.7991 kg/s。根据不同的管型、管长和管道出口压力,选取合适的y+值对排放管道进行网格划分,模拟不同工况下带排放管道的安全阀稳态排放过程,再由FLUENT数值模拟后处理可得到相应的安全阀背压和排量值。

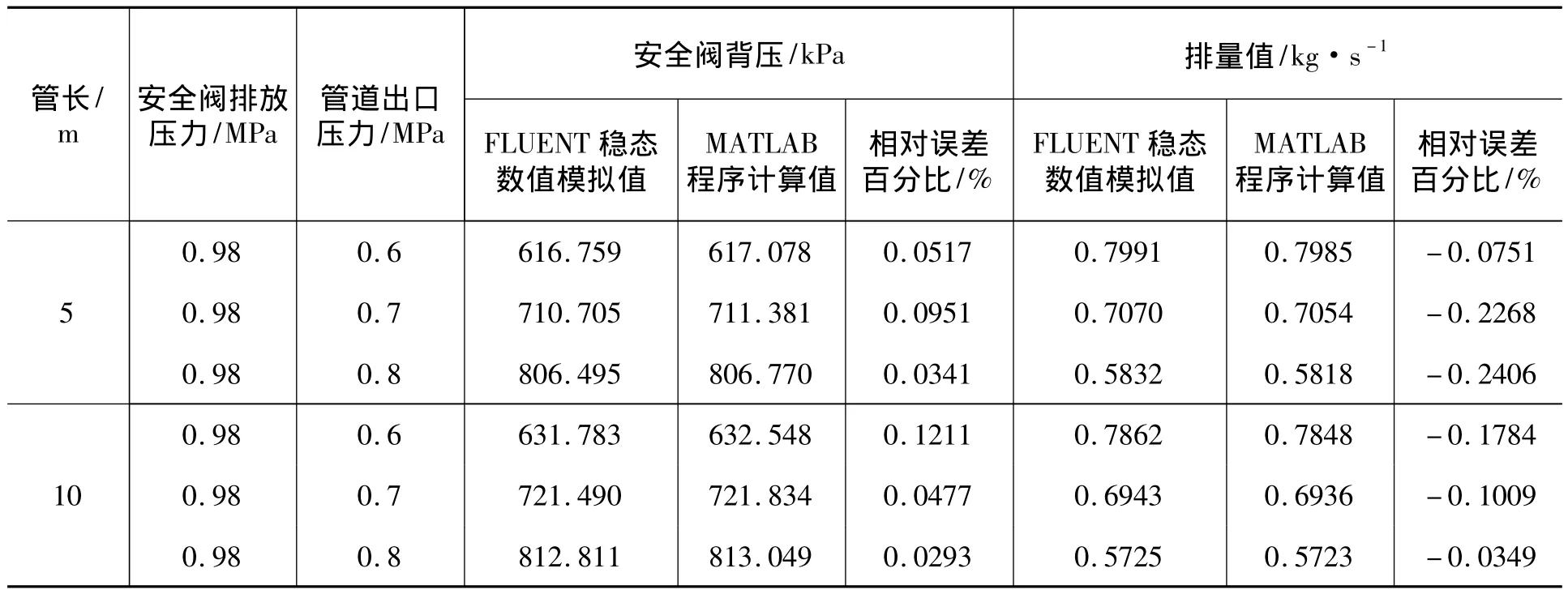

4 带排放管道的安全阀背压和排量计算分析

采用FLUENT软件模拟带排放管道的安全阀在不同的管型、管长和管道出口压力下的稳态排放过程,湍流模型选用Realizable k-ε模型,采用壁面函数法处理近壁面的流动,介质为300 K的理想气体,安全阀入口和管道出口边界条件均采用压力边界条件,入口静压为0.98 MPa(绝压),再由FLUENT后处理得到安全阀稳态数值模拟背压和排量值。在相同的条件下,采用MATLAB软件编制的基于背压修正的安全阀排量精确计算方法计算安全阀背压和排量值,并将计算所得值与FLUENT稳态数值模拟值进行对比分析。表2,3分别列出了管壁绝对粗糙度Δ=0.05 mm的长直管和带90°弯管的排放管道在不同亚临界排放工况下计算的安全阀背压和排量值。

表2 长直管排放管道计算结果汇总

表3 带90°弯管的排放管道计算结果汇总

由表2,3可知,在不同的管道出口压力下,与FLUENT稳态数值模拟值相比,MATLAB程序计算的安全阀背压值略偏大,而对应的排量值略偏小,两者计算结果的相对误差百分比都在±0.5%以内。管道长度和管件数量的变化,其计算结果的误差也会有一定的变化。对比表2中管长5 m和10 m的计算结果可知,管长的增加会导致沿程阻力损失的增大,流体流经管道的压降也随之变大,从而使得安全阀背压增大,排量下降;同理,由于流体流经90°弯管时存在局部阻力损失,故表3的安全阀背压值要大于表2中管长为5 m的长直管计算结果,而对应的排量值略偏小。由此可知,当排放管道足够长或管件足够多时,管道压损带来的附加背压可能使安全阀实际承受的背压大于其所允许的最高承受背压,则安全阀就不能达到规定的开启高度,甚至不能开启,影响安全阀的泄放。因此,有必要对亚临界排放下带排放管道的安全阀背压进行核算,并确定准确的排量值,从而进行合理的安全阀选型。

通过FLUENT稳态数值模拟值和MATLAB程序计算值对比可得,两者计算结果能很好地吻合,相对误差百分比在工程上可接受的范围内,故基于背压修正的安全阀排量精确计算方法能够较准确地计算带排放管道的安全阀背压和排量值。

5 结论

文中结合输气管道等温流动压降计算公式和GB 150—2011排量计算公式,提出了基于背压修正的安全阀排量精确计算方法。同时,通过不同出进口压力比的FLUENT稳态数值模拟和GB/T 12241—2005理论排量值的计算,对安全阀在亚临界排放下的排量系数进行公式拟合,使GB 150—2011排量公式计算的排量值更加精确。针对长直管和带90°弯管两种不同管型的排放管道,利用FLUENT软件模拟了带排放管道的安全阀稳态排放过程,并把数值模拟值与基于背压修正的安全阀排量精确计算方法的计算值进行对比分析,结果表明,两者计算结果的相对误差百分比都在±0.5%以内。因此,文中提出的基于背压修正的安全阀排量精确计算方法能较准确地计算带排放管道的安全阀背压和排量值,对安全阀的选型具有指导意义。

[1] Lai Y S.Conventional spring loaded safety relief valves subjected to back pressure[C]//Seismic Engineering- 1989:Design,Analysis,Testing,and Qualification Methods.ASME,1989,180:111 -118.

[2] Lai Y S.Performance of a safety relief valve under back pressure conditions[J].Journal of Loss Prevention in the Process Industries,1992,5(1):55-59.

[3] Dossena V,Gaetani P,Marinoni F,et.al.On the influence of back pressure and size on the performance of safety valves[C]//2002 ASME Prssure Vessels and Piping Conference.American Society of Mechanical Engineers,2002,447:35 -41.

[4] GB/T 12241—2005,安全阀 一般要求[S].

[5] 詹世平,李志义.安全阀的背压及其排放管道的设计计算[J].中国锅炉压力容器安全,1991,7(4):21-24.

[6] GB 150—2011,压力容器[S].

[7] 刘伟.天然气放空管线计算[J].中国海上油气(工程),1991,3(6):7 -13.

[8] 詹世平.火炬排放管网压力降的简便计算法[J].化学工业与工程技术,1999,20(3):1 -4.

[9] 张福坤,吴长春,左丽丽.输气管道水力摩擦因数计算[J].油气储运,2010,29(3):181 -186.

[10] 张也影.流体力学[M].北京:高等教育出版社,1998:276.

[11] 周国发,邱靖宇,吴泽炜.安全阀的排量系数分析研究[J].压力容器,1997,14(2):4 -8.

[12] 陈殿京,刘殿坤,董海波,等.安全阀流场数值模拟研究[J].流体机械,2008,36(10):24 -27.

[13] 马艺,马中强,张生昌,等.高浓度固液两相球阀开启压差特性分析[J].流体机械,2014,42(12):22-28.

[14] 朱寿林.安全阀排量及泄放机理仿真与实验研究[D].广州:华南理工大学,2012.

[15] 周乃君.工程流体力学[M].北京:机械工业出版社,2014:214-224.

[16] 覃文洁,胡春光,郭良平,等.近壁面网格尺寸对湍流计算的影响[J].北京理工大学学报,2006,26(5):388-392.

[17] 张涛,朱晓军,彭飞,等.近壁面处理对湍流数值计算的影响分析[J].海军工程大学学报,2013,25(6):104-108.

[18] Jones B.Viscous Grid Spacing Calculator[OB/CL].http://geolab.larc.nasa.gov/APPS/YPlus/,1997 -07-03/2015-02-22.