一种液压驱动的新型自动罐笼门设计*

2015-05-11陈竞

陈 竞

(河南工业和信息化职业学院,河南焦作 454000)

0 引言

在矿山立井提升系统中[1],罐笼作为一种多用途的提升容器,是煤矿专用设备中的主要运输设备。目前多数矿井都已经或开始采用气控或液控方式,基本上实现了井口和井底运输系统的自动化操作,只有罐笼门的启闭这一重要环节仍采用传统的手动方式,使自动化程度受到很大影响,与现代化矿井生产不相适应,是煤矿现代化生产环节的一个落后死角。因此,研究一种能有效利用罐笼空间、运行平稳、开闭迅速、安全可靠、维修简便的新型自动罐笼门,对于提高煤矿生产安全、实现煤矿高产高效、改善工人劳动条件具有重要意义。

1 罐笼门结构优化设计

罐笼在井筒内做长距离上下往复运动[2],罐笼门在罐笼内,目前罐笼门的动力源多为置于罐笼顶部的弹性元件或蓄电池,但这种方式无法实现罐笼门的远程集中控制。因此,将动力源与罐笼分离,应用固定在井口和井底的固定动力源来控制罐笼门的开合,将能够有效地解决罐笼门的远程集中控制难题。

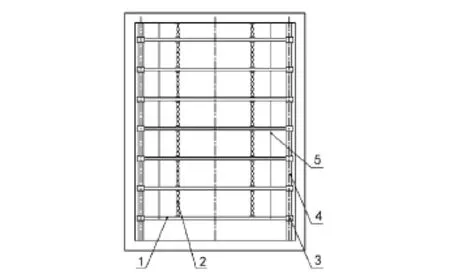

新型自动罐笼门采用上下滑动式罐笼门,如图1所示。它由钢丝绳串接横杆而成,链条固定横杆间距为200 mm,罐笼门总高为1 200 mm,其下部边缘距罐笼底板200 mm,上部边缘距罐体底板1 400 mm,满足煤矿安全技术要求。

罐笼门口两侧竖直固定两根φ20 mm的圆钢作为滑杆,采用规格φ30 mm、壁厚2.5 mm的不锈钢钢管,钢管两端焊接U形滑环,套在滑杆上与滑杆配合,钢管由钢丝绳串接而成,并用链条固定横杆间距,其中罐笼门下部横杆使用圆钢,以达到配重目的。

图1 本研究罐笼门结构示意图

设定滑杆中心距为1 050 mm,则横杆总长度为1 120 mm,其中滑环长度为70mm,厚度10mm;在横杆上打两个φ15 mm、中心距为650 mm的孔,以便于钢丝绳对其进行串接。

根据横杆的工作条件和载荷特点,选用45#钢为材料,其密度为 7.8×10-6kg/mm3。

在Pro/E中建立横杆的实体模型,经分析计算得:

空心横杆的质量:m空=ρV空=1.308 kg

空心横杆的质量:m实=ρV实=5.616 kg

链条的总重量:m链=2.7 kg

根据工作需要和《煤矿安全规程》对罐笼门的要求,本罐笼门设置5根空心横杆和两根实心横杆,实心横杆位于罐笼门最下部,各横杆之间间距为170 mm,罐笼门下部距底板185 mm,上部距底板1 415 mm,罐笼门总高为1 230 mm,各项尺寸均满足设计要求。

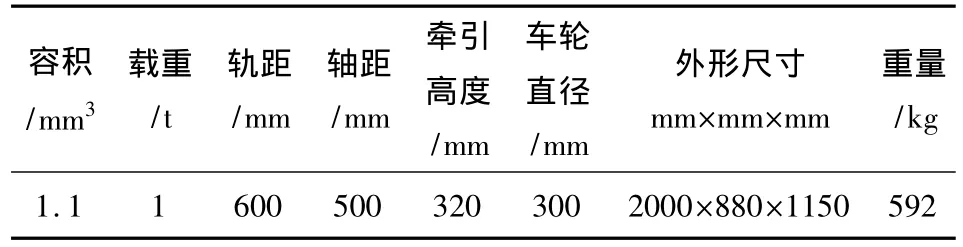

此时罐笼门的质量为:

其重力为:

设定罐笼门全部打开时最下端距底板2 000 mm,则其行程l帘=1 800 mm,全部打开时间为t升=10 s,因此,罐笼门上升速度为:

此种罐笼门钢管重量轻,不占用罐笼内有效空间,且U形滑环在横杆因拥挤而变形时不会卡在滑杆上而影响罐笼的正常使用。

2 动力源选用及其执行机构优化设计

2.1 自动罐笼门驱动装置优选

结合实际工作环境,选择液压驱动的方式作为动力源。液压传动与机械传动、电气传动相比,具有以下优点[3]。

(1)液压传动的各种元件,可以根据需要方便、灵活地来布置。

(2)重量轻、体积小、运动惯性小、反应速度快。

(3)操纵控制方便,可实现大范围的无级调速(调速范围达2000∶1)。

(4)可自动实现过载保护。

(5)一般采用矿物油作为工作介质,相对运动面可自行润滑,使用寿命长。

(6)很容易实现直线运动。

(7)很容易实现机器的自动化,当采用电液联合控制后,不仅可实现更高程度的自动控制过程,而且可以实现遥控。

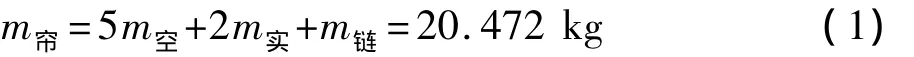

2.2 自动罐笼门执行机构优选

根据自动罐笼门执行机构传动效率高[4]、运行平稳可靠、尽量不需人工操作等工作要求,笔者选用滑块牵拉传动式动力执行机构如图2所示,以液压缸为驱动源,当罐笼到达指定停车位置,需要进出人员或物料时,液压缸活塞杆推出,压块沿井架上的导轨压制滑块沿罐笼侧面的导轨向下移动,钢丝绳牵拉外部滚筒转动,从而使传动轴带动罐笼内部滚筒缠绕罐笼门钢丝绳,打开罐笼门;需要关闭罐笼门时,液压拉杆收回,压块稳定向上移动,滑块被放松,罐笼门利用自重以压块上升的速度下降,从而实现罐笼门的自动闭合。

图2 滑块牵拉传动式罐笼门

此种执行机构结构简单,对罐笼位置有误差补偿功能,运行平稳,传动效率高,能将动力可靠地传递到罐笼,配合已选定的液压动力源,便于实现罐笼门开闭的自动化。

3 罐笼门横杆受力分析

3.1 MG1.1-6A矿车的技术特征及其受力分析

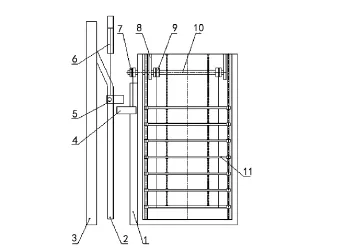

本罐笼使用的矿车为 MG1.1-6A固定式矿车[5],其技术特征如表1所列。它主要用于煤矿井下大巷道运输,中小斜井筒,小斜井顺槽和矿井地面运输。固定式系列矿车具有结构简单、坚固耐用、承载能力大、维修方便等特点,矿车卸载时用翻车机将整个车体翻转。

表1 MG1.1-6A矿车技术特征

矿车满载时总重力

G=M总g=(1 000+592)×9.8=15 601.6(N)(4)

《煤矿安全规程》规定[6]:提升容器的罐耳在安装时与罐道之间所留的间隙:使用滑动罐耳的刚性罐道每侧不得超过5 mm,木罐道每侧不得超过10 mm;钢丝绳道的罐耳滑套直径与钢丝绳直径之差不得大于5 mm;采用滚轮罐耳的组合钢罐道的辅助滑动罐耳,每侧间隙应保持10~15 mm。

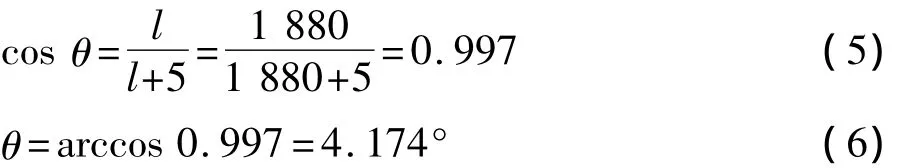

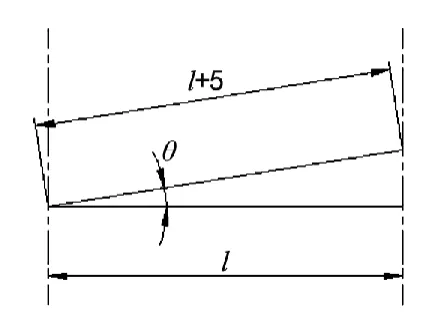

1 t单绳普通罐笼长度方向罐耳的中心距l=1 880 mm[7],由煤矿安全规程知罐耳与钢丝绳直径差为5 mm,为研究罐笼在运行过程中的倾斜角度,在此将钢丝绳简化为一根轴线,则罐笼在运行过程中摆动最大时罐笼与钢丝绳的位置关系见图3:

分析得:

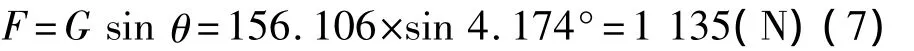

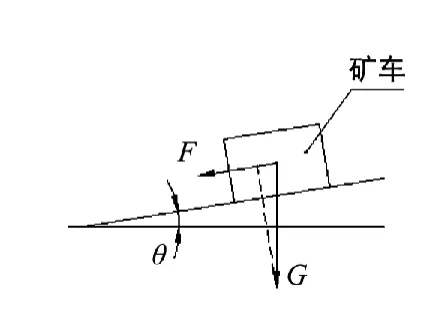

矿车在轨道上滑动,忽略矿车与轨道之间的摩擦力,所以矿车在罐笼摇摆角度最大,阻车器失灵的情况下撞向罐笼门的力见图4:

图3 罐笼最大倾角

图4 矿车受力分析图

3.2 力学模型建立

因为在制动过程中,矿车对罐笼门产生巨大的碰撞力,而且碰撞力随时间剧烈变化,用传统的方法难以描述其特征。通常假定碰撞力为常数,将动态过程简化为静态过程。笔者应用仿真软件ABAQUS对矿车与罐笼门的碰撞过程进行静态模拟,以揭示矿车与罐笼门的碰撞时横杆的受力及变形情况,为自动罐笼门的设计提供参考。

根据矿车基本参数和罐笼门横杆布置情况,得出矿车在滑动时仅对罐笼门下部的5根横杆产生碰撞,其中包括三根空心横杆和两根配重横杆,撞击时矿车与罐笼门的接触宽度即矿车宽度,880 mm。

矿车对罐笼门的碰撞可以简化为质点对等截面简支梁的横向碰撞。在碰撞过程中罐笼门横杆的中心轴在同一平面内,而且碰撞力也在这个平面内,罐笼门在这个平面内作横向振动,横杆的主要变形是弯曲变形。为了简化模型,将此过程中矿车对罐笼门的压力均布到五根横杆上,分别对空心横杆和配重横杆进行分析。

作用在横杆上的力为:

横杆中间截面的面积为:

则矿车对单根横杆的压强为:

3.3 结果分析

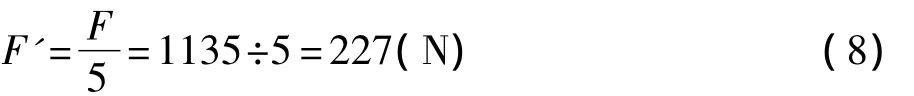

根据上述建立的力学模型建立ABAQUS仿真模型。将如表2所列的仿真参数代入已经建立的仿真模型进行仿真。

表2 钢的性能参数

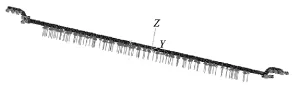

(1)将压强P均布施加在空心横杆的中间截面上,滑环在z轴的转动自由度不受限制。加载情况如图5所示。经ABAQUS软件的仿真分析,得出空心横杆的应力分布图(图6、7)。由图6和7知,空心横杆在滑环与钢管焊接处应力值最大,δmax=31.53 MPa,远小于45钢的屈服强度。空心横杆的最大变形部位为横杆中间部分,最大变形量为0.782 9 mm,如图8所示。

图5 空心横杆受载图

图6 空心横杆应力分量图

图7 空心横杆焊接处应力分量

图8 空心横杆受载变形图

(2)将压强P均布施加在配重横杆的中间截面上,滑环在z轴的转动自由度不受限制。加载情况如图9所示。经ABAQUS软件的仿真分析,得出配重横杆的应力分布图(图10)。由图10可知,配重横杆在滑环与钢管焊接处应力值最大,δmax=26.67 MPa,远小于45钢的屈服强度。

图9 配重横杆受载图

图10 配重横杆应力分量图

空心横杆的最大变形部位为横杆中间部分,最大变形量为0.4611 mm如图11所示。

图11 配重横杆受载变形图

4 结语

由仿真分析结果可知,罐笼门各横杆均满足受力要求,在阻车器失灵时能承受满载矿车对其的重大撞击,满足设计要求。

[1] 刘 伟.上摆折叠式矿井安全门开启状态防自落方法研究[J].煤矿机械,2013,34(1):201-202.

[2] 刘 伟,岳修科.矿井乘人罐笼新型电动罐帘门[J].煤矿机械,2007,28(2):119-120.

[3] 金武飞,曹云翔,王海波,等.基于PLC的平开式自动矿井安全门的设计[J].制造业自动化,2011,33(10):127-128.

[4] 山西焦煤集团有限责任公司.罐笼自动启闭装置:中国,02256195.1[P].2013.

[5] 山东金岭铁矿.矿井罐笼专用卷帘门:中国,200520104780.0[P].2007.

[6] 陆继旺,贾福音.煤矿井口轴式安全门的设计[J].煤矿机电,2012,(1):123-124.

[7] 永煤集团股份有限公司新桥煤矿.矿井插拔式罐笼门:中国,200820149799.0[P].2009.