基于伺服电机控制的钻井泵远程调压装置的研制与应用

2015-05-07李立新朱永庆廖恒伟

李立新, 朱永庆, 廖恒伟

(宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

钻井泵是钻机循环系统的核心设备,出厂前,需按钻机联调试验大纲要求,进行负荷运转试验,目的在于检测钻井泵和高压管汇的耐压能力,以及柴油发电机组和电控系统的带载能力,确保产品达到设计性能要求。

目前,钻井泵在钻机试验井场进行高压负荷运转试验时,主要通过一种手动针式节流阀调压工装进行压力调节,这种依靠人工反复扳动节流阀手轮进行加压或卸压的方法,有以下不足:1)钻井泵负荷运转试验时,系统最高压力可达52 MPa,存在高压放喷、管线泄漏的风险,对现场操作人员的安全构成威胁;2)不能实现阀门的柔性开关,系统压力波动对设备的冲击性较大,易造成钻井泵和管汇密封件的损坏,泵组联调试验停机率高;3)控制精度尚不能完全满足钻井泵负荷运转试验压力控制的要求;4)遇到紧急情况,不能实现快速卸压。

鉴于以上原因,笔者根据多年钻机试验井场工作经验,提出一种基于伺服电机控制的钻井泵远程调压装置,以改变现有技术中依靠人工扳动节流阀手轮进行调压的现状,实现钻井泵压力的远程、自动和精准控制,使操作人员远离高压试验危险区,保障了操作人员的人身安全。

1 控制原理

基于伺服电机控制的钻井泵远程调压装置,通过伺服驱动器,控制伺服电机,驱动针式节流阀阀杆旋转、移动,改变节流阀开度面积的大小,控制钻机循环系统液体的流量和速度,从而实现对钻井泵系统压力的调节。

控制原理如图1所示。通过触摸屏或手轮,对系统压力进行给定,由PLC进行比较运算,将控制指令传给伺服驱动器,控制伺服电机正转(加压)或反转(降压)。编码器和变送器构成的双闭环系统,将电机转速和系统压力实时反馈给伺服驱动器和PLC,来不断地调节电机转速和扭矩,直到系统压力达到设定压力,电机停止运转,系统进行保压。

图1 控制原理框图

2 硬件设计

基于伺服电机控制的钻井泵远程调压装置,主要由伺服控制系统、节流阀总成、联轴器、压力变送器等部分组成。

采用模块化设计,PLC、伺服驱动器、触摸屏、调压手轮及各类开关集成在控制柜中,伺服电机通过联轴器与节流阀总成连接,编码器安装在电机非驱动端,压力变送器安装在节流阀总成上。伺服电机、编码器及压力变送器通过电缆与控制柜连接。工作时将控制柜放置在远离钻井泵高压试验的安全区域。

2.1 伺服控制系统

伺服控制系统主要包括:1)PLC。PLC是整个控制系统的核心,负责接收外部压力输入信号,通过软件计算,向伺服驱动器发出控制指令。2)伺服驱动器。能实现高精度、高性能的伺服控制功能,其先进的定位功能将实现电机轴的绝对、相对定位。3)伺服电机。把所收到的电脉冲信号转换成电动机轴上的角位移输出,实现精确的定位。4)触摸屏。用于调压装置的加压、降压、快速卸压操作,并具有压力设定、波动限制、故障报警、输出曲线功能。

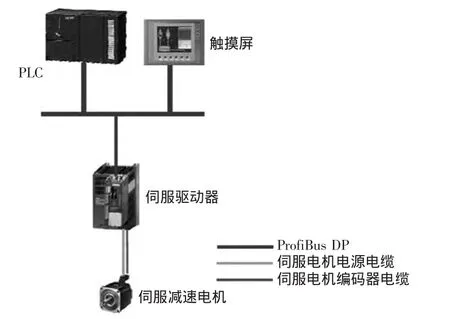

PLC、伺服驱动器、触摸屏通过Profibus-DP总线进行数据传输与交换。如图2所示。

图2 伺服控制系统

2.2 电机负载扭矩计算

目前,钻机试验井场进行钻井泵试验最大压力为52MPa(9 000 m钻机),控制钻井泵流量的节流阀为针式节流阀,梯形螺纹传动形式。

1)节流阀阀杆螺纹副的当量摩擦角φv的确定。节流阀螺杆-螺母材料:钢-青铜合金,取其摩擦因数 f=0.1[3],梯形螺纹牙侧角 β=30°,则 φv=arctan(f/cosβ)=arctan(0.1÷cos30°)=6.59°。

2)节流阀阀杆螺纹升角φ的确定。节流阀公称通径d=36 mm,螺距 p=6 mm,螺杆螺纹中径 d2=33 mm[3],螺纹线数n=1,则φ=arctan[np/(πd2)]=arctan[1×6÷(3.14×33)]=3.312°。

3)节流阀杆轴向力F的计算。节流阀试验最高工作压力 P=52 MPa,节流通径 D=45 mm,则 F=P×A=P×π×D2/4=52×106×3.14×452×10-6÷4=82 660.5 N。

4)驱动转矩T的计算。T=F×tan(φ+φv)×d2/2=82 660.5×tan(3.31+6.59)×33×10-3÷2=238.038 N·m。

综上所述,伺服电机采用西门子齿轮传动交流伺服电动机,集成Drive-CLIQ接口的编码器。考虑到电机与节流阀连接间联轴器自重、摩擦副间粉尘等因素的影响,选用的伺服电机参数如下:额定功率P=1.44 kW,额定转速n1=3 000 r/min,减速箱输出转速 n2=43 r/min,减速箱输出扭矩T=319 N·m。

2.3 其它元器件选择

1)伺服驱动器。伺服驱动器采用Sinamics单轴驱动器,控制模块和功率模块及CF卡一起构成一个具有Profibus-通讯的高性能单轴交流驱动器。参数如下:输入电压为 3AC(380~480 V),50 Hz;额定电流为 5.9 A;额定功率为2.2 kW。

2)PLC型号为西门子 S7-300系列,CPU型号为S7313C-2DP。

3)触摸屏为10.4 in,256色,8个功能键,MPI/Profibus DP接口。

3 软件设计

3.1 初次启动

在电机与节流阀连接之前,应先完成伺服电机的上电空载调试。

在伺服电机与节流阀机械连接后,首先要标定阀的开度。将阀移到开度为零的位置,在触摸屏点击零点标定,设定“零点位置”。然后将阀门开度到完全打开,记下位置,设此位置为行程标定。

在完成以上工作后,可以通过程序将其量化。将阀门开度从零到全部打开的位置量化为0到100%。

3.2 手动工作模式

在手动工作模式下,设定阀门打开的开度,进行工作。主要设定参数包括“阀门开度”、“移动速度”等参数,功能较为简单。

3.3 自动工作模式

在自动工作模式下,通过程序设定系统的压力,达到设定压力时,系统停止工作,具有自锁功能,达到设定压力后,能够实现保压。程序由初始化程序、主程序、故障处理子程序、参数设置、掉电存储、报警程序等部分构成。主要功能是系统压力变送器原始数据采集、实际压力值的计算及从驱动器获取电机相关参数并显示、向驱动器发出控制指令等。

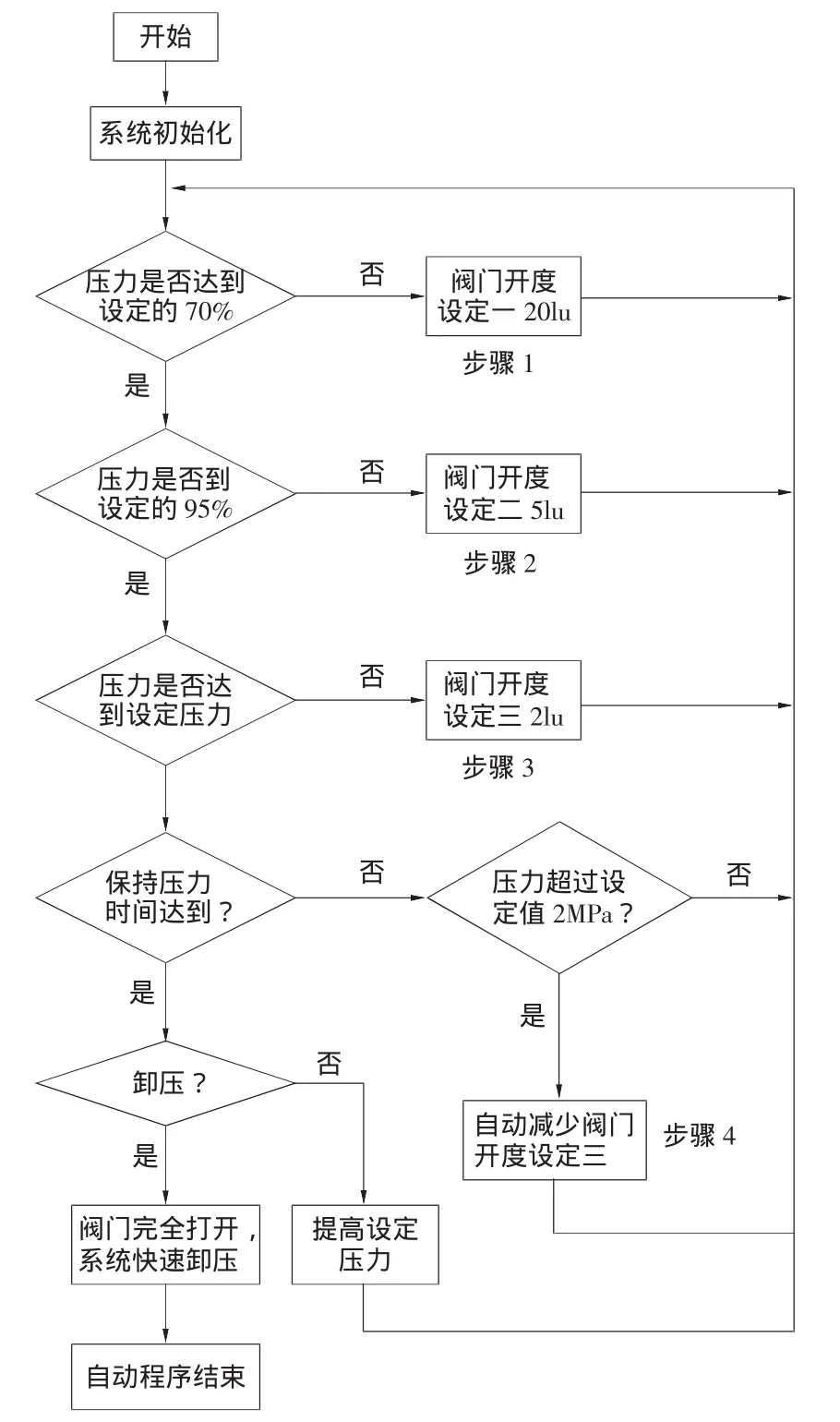

其程序控制流程如图3所示:控制流程序图的步骤1、步骤 2、步骤 3、步骤 4均需要设置阀门开度(0~100%)和移动速度。阀门及速度符合步骤1>步骤2>步骤3>步骤4,当执行到步骤3时,移动速度及阀门开度应设置较小的数值,且会随着步骤4的执行结果自减。确保压力稳定在设定值,实现保压功能。在遇到紧急情况,拍下急停按钮,通过设置较快的移动速度,将阀门移至全关的位置,实现快速卸压保护。

4 现场应用

基于伺服电机控制的钻井泵远程调压装置研制成功以后,自2013年11月起,在ZJ50DB、ZJ70DB、ZJ90DB等系列钻机配套的钻井泵上进行试验,最高试验压力达52 MPa。

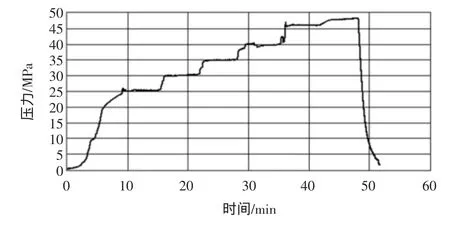

图4为单台钻井泵手动工作模式下加压试验曲线,图5为3台钻井泵联调试验时,自动工作模式下加压试验曲线。

图4 单泵手动加压试验曲线

图5 三泵自动加压试验曲线

与原有调压装置对比,该调压装置的优势为:1)采用先进的伺服控制技术,利用交流伺服电机控制节流阀的开度大小,自动实现系统压力的精准调节,试验过程压力控制精确、平稳,完全能满足钻井泵出厂试验要求,缩短了试验周期;2)将控制操作单元集成为智能化远程控制柜,通过电缆与被控对象连接;控制柜可放置在距离钻井泵30 m以外的安全区域,使操作人员远离高压危险区域,确保了人身安全,大大降低了试验风险;3)人机界面设计操作简单,试验参数一目了然。

经过软件完善、操作界面优化、硬件改进,目前各项性能达到设计和使用要求,得到一线操作人员的普遍赞誉。

5 结语

本文设计了基于伺服电机控制的钻井泵远程调压装置,其独特的设计和完善的功能完全能满足钻井泵负荷运转试验的要求,系统工作稳定,控制精度高,人机界面设计简捷,操作简单,操作者可以远离高压区进行操作,安全性高。该装置具有广阔的应用前景和较高的推广价值。

[1] 颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.

[2] 寇宝泉,程树康.交流伺服电机及其控制[M].北京:机械工业出版社,2008.

[3] 成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.

[4] 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2007.

[5] 李方园.图解西门子变频器入门到实践[M].北京:中国电力出版社,2012

[6] 吴志敏,阳胜峰.西门子PLC与变频器、触摸屏综合应用教程[M].北京:中国电力出版社,2009.

[7] 杨超,刘利.电动调节阀开度的研究与实现[J].机电工程,2007(2):55-58.

[8] 骆涵秀.试验机的电液伺服控制系统[M].北京:机械工业出版社,1991:36-37.

[9] SINAMICS S120驱动系统产品样本[M].西门子电气传动有限公司,2008.

[10] SINAMICS S120调试手册[M].西门子电气传动有限公司,2010.

[11] 苏波,王莉,王福忠.总线型大流量三相电动调节阀控制策略研究[J].煤矿机电,2006(4):15-20.