非能动余热排出换热器冷凝换热性能研究

2015-05-04王开元曹夏昕孙中宁

王开元,曹夏昕,李 亚,孙中宁

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

非能动余热排出换热器冷凝换热性能研究

王开元,曹夏昕,李 亚,孙中宁

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

以浸没在高位水箱中的竖直管束为研究对象,对不同热负荷条件下竖直管束内冷凝换热特性进行研究,通过对比中心管与周围旁管的凝液增长率以及冷凝换热热阻,分析了中心管与旁管换热特性的差异,解释了低压条件下冷凝换热系数剧烈下降现象。将管束冷凝试验数据与已有单管试验数据对比发现,在相同蒸汽工况下,单管的冷凝换热系数与旁管的冷凝换热系数吻合较好,但远低于中心管的冷凝换热系数,说明中心管的换热性能相对于旁管确实得到了强化。通过对比换热系数的试验值与经典努塞尔理论和努塞尔修正理论的计算值发现,中心管的试验值与努塞尔修正理论计算值吻合较好,但旁管的偏差较大。

竖直管束;蒸汽冷凝;中心管;旁管

非能动安全技术是第3代核电站设计的重要理念之一。在下一代核电站非能动安全系统的设计中大都采用浸没式管束换热器导出事故后堆芯内余热[1-3]。在换热管内出现蒸汽时,蒸汽会在低于其饱和温度的壁面发生凝结,同时释放出巨大的汽化潜热。这将有利于实现快速、高效地导出一回路系统内的热量。

目前关于蒸汽冷凝的研究大多集中于有机工质的管外冷凝,对管内纯蒸汽冷凝的研究较少。管内纯蒸汽的冷凝涉及到相变换热,随着冷凝的进行凝液不断增多,管内呈现复杂的气液两相流动与换热过程[4]。管内冷凝换热计算十分复杂,无统一的换热计算关系式。

在工业应用中,尤其是大功率核反应堆中,余热排出换热器一般都是由大量光管组成。以AP1000非能动余热排出换热器为例,其换热管束由689根光管组成,在这种换热管排布密集的状态下,管内冷凝换热是否受到周围管道的影响,相对于单根管道冷凝又有何区别,传统的冷凝理论计算公式是否还有效,这些都需要作进一步的研究。为此,本文从试验研究入手,分析竖直管束中心管与旁管冷凝换热性能的差异,为进一步研究密集管束下换热器冷凝换热性能提供参考。

1 试验

1.1 试验装置

试验装置主要由电加热锅炉、高位水箱、换热管束、凝液罐、储液罐以及数据采集系统等组成(图1)。本试验中,通过电加热锅炉产生0.12~0.66 MPa的饱和蒸汽作为加热工质。

换热管束由7根管材为B30铜镍合金的光滑管按正三角形排列组成(图2)。为降低管束内侧蒸汽冷凝的入口效应,以及管束外侧水箱内液位波动对换热的影响,在每根换热管的上端均包覆有长度为100 mm的绝热硅胶套管,使各换热管有效换热长度均为500 mm。管束顶部的封头内装有流量分配孔板,以保证蒸汽尽可能均匀地流入管束。

高位水箱内为常压下的饱和水,水箱内沸腾产生的蒸汽经上方冷凝器冷凝后凝液重新返回水箱,从而维持水箱内液位的恒定。为尽量减少散热对试验结果的影响,试验中对换热管束之外的水箱、管路以及阀门等均采取了保温措施。

图1 试验系统Fig.1 Structure of experimental system

1.2 试验参数测量

试验中,沿换热管束的轴向设置了5个测温截面(图2),截面与下管板的距离分别为70、170、270、370和470 mm,每个截面均对称点焊1对NiCr-NiSi热电偶,用来测量中心管和旁管的外壁面温度。高位水箱内的水温由固定在管束拉杆上的5个与换热管束等高度的NiCr-NiSi热电偶测量。

1、2、3、4表示热电偶位置;1#、2#、3#、4#、5#表示不同测温截面

热电偶测得的数据由NI数据采集板输入到计算机中保存。另外,采用两个铜-康铜铠装热电偶分别测量管束入口处的蒸汽温度和凝液罐内的凝液温度。为考察管束效应以及中心管和旁管换热能力的差异,试验设置了两个凝液罐分别收集中心换热管和旁管的凝液,在完全冷凝状态下即可基于热平衡方程计算得出换热量,进而确定平均热流密度。因此热流密度的变化仅与饱和蒸汽流量相关,可通过调节设定蒸汽入口压力来分析不同热流密度条件下中心管与旁管换热特性的变化。

2 数据处理与误差分析

2.1 数据处理

鉴于测量管内壁温的困难性,试验通过测量管外壁温、水箱温度、蒸汽温度以及凝液温度,采用Wilson热阻分离法求得管内平均冷凝换热系数。

冷凝换热速率Qc(kW)为:

(1)

式中:mc为凝液质量流量,kg/s;hfg为饱和蒸汽的汽化潜热,kJ/kg。

以管内径为基准的总换热系数H(kW/(m2·K))为:

(2)

其中:do和di为换热管的外径和内径,m;kw为管壁的导热系数,kW/(m·K);hc和hb为换热管的管内冷凝换热系数和管外沸腾换热系数,kW/(m2·K)。

总换热系数H也可表示为:

(3)

其中:Ai为换热管内壁面总面积,m2;Tsat为蒸汽饱和温度,℃;Tp为高位水箱饱和水温度,℃。

管外沸腾换热系数hb为:

(4)

其中:Ao为换热管外壁面总面积,m2;Two为换热管外壁面温度,℃。

由式(1)~(4)可求得冷凝换热系数hc:

(5)

将式(2)换成热阻表达形式,为:

(6)

其中:Rall=1/H为换热总热阻;Rc=1/hc为冷凝换热热阻;Rw=ln(do/di)·di/2kw为管壁导热热阻;Rb=di/hbdo为沸腾换热热阻。

为分析管内冷凝速率变化,定义管内凝液增长率η为:

(7)

其中:mc为本次压力工况下的凝液质量流量;mc-1为上一工况的凝液质量流量。

2.2 不确定度分析

试验数据的可靠性需要通过误差理论来鉴定,据文献[5],采用不确定度评定来分析。本文中,直接测量的试验参数主要采用B类不确定度(uB)评定,并认为是均匀分布计算,包含因子取31/2;间接测量参数采用合成标准不确定度(uc)评定:

(8)

式中:f为被测量与各测得量xi的函数关系;ui为各测得量的标准不确定度。

根据试验数据算得主要参数的最大标准不确定度列于表1。

表1 试验参数的不确定度Table 1 Uncertainty of experimental parameter

3 试验结果与分析

3.1 竖直管束与单管冷凝换热系数比较

为研究竖直管束管内蒸汽冷凝换热规律,本文对管束试验与单管试验的冷凝换热系数进行了对比分析,如图3所示。在相同的压力工况(0.22~0.44 MPa)下,管束试验中旁管的换热系数与单管的换热系数基本相同;但处于管束中心区域的中心管换热系数明显高于单管的换热系数。这说明竖直管束管内的冷凝换热能力优于竖直单管,且这种优势主要体现在中心管上。

由图3可知,在试验工况下,中心管的冷凝换热系数一直高于旁管,最大可提高约40%。随着蒸汽压力的提升,冷凝换热系数呈现下降趋势,这与管内冷凝液的流动方向、液膜厚度以及汽液流动因素有关[6]。

图3 管束与单管的冷凝换热系数比较Fig.3 Condensation heat transfer coefficient of tube bundle and single tube

3.2 中心管和旁管冷凝换热性能分析

管内冷凝换热性能的大小可根据各管的凝液量来直观判断,如图4所示。在低压工况下,中心管凝液量显著高于旁管(可达1.3倍左右)。随着工况压力提升,旁管与中心管凝液量之差逐渐缩小。这说明在本试验条件下,中心管的冷凝换热能力始终好于旁管。

图4 蒸汽压力对凝液量的影响Fig.4 Effect of steam pressure on condensate flow

经试验数据处理可知,中心管和旁管沸腾换热系数曲线会出现交叉的现象(图5),然而管内冷凝换热系数未出现类似的变化。分析发现,管外过热度具有类似的变化关系。

图6为壁面过热度随热流密度的变化。随热流密度的升高,中心管的壁面过热度逐渐高于旁管,主要是受管束通道中汽泡行为的影响。即热流密度较高时,汽泡生成频率加快,加之管束通道中汽泡产生后趋于中心区域流动,中心管壁面出现明显的汽泡包覆效应,导致中心管壁面温度上升较快。所以出现了中心管和旁管的壁面过热度曲线交叉现象,进而导致中心管和旁管的沸腾换热系数曲线交叉。这一结果并未对管内的冷凝换热产生明显影响。在整个换热热阻分布(图7)中,随着蒸汽参数提高,沸腾换热热阻已不再是主要的热阻环节,冷凝热阻占据总热阻的主要部分,即此时沸腾换热系数的变化对冷凝换热的影响有限。

图5 中心管和旁管的沸腾换热系数Fig.5 Boiling heat transfer coefficient of center and side tubes

图6 壁面过热度随热流密度的变化Fig.6 Wall superheat change with heat flux

图7 换热热阻变化Fig.7 Change of heat transfer resistance

从图3可发现,当蒸汽压力处于0.123~0.18 MPa范围内时,中心管和旁管的冷凝换热系数均出现骤降现象,且旁管的下降速度快于中心管;当蒸汽压力高于0.18 MPa时,中心管和旁管的冷凝换热系数下降变缓。

为解释低压工况下冷凝换热系数出现急剧下降的现象,本文给出了凝液增长率η(图8),在0.18 MPa以下,管束中各管的凝液增长率急剧下降。高于这一压力时,下降趋势变得平缓。在整个过程中,旁管的凝液增长率几乎都高于中心管,同时凝液增长率急剧下降,意味着凝液的生成速率减缓。在低压工况下,蒸汽流量很低,凝液量自然不会很高,管壁上液膜较薄,加上蒸汽流动对液膜表面的剪切力作用,使得冷凝换热效率较高。冷凝换热系数与凝液液膜厚度呈反比关系。液膜厚度较小时,冷凝热阻低,冷凝换热系数可达到很高的值;但冷凝换热系数越大,对应的凝液生成速率越快,即液膜厚度增加也越快,导致其换热系数急剧下降。随着冷凝的进行,较厚的液膜阻碍了蒸汽快速冷凝,换热过程变得缓慢,凝液增长率逐渐趋于稳定,冷凝换热系数也表现出缓慢下降的趋势。

图8 中心管和旁管的凝液增长率Fig.8 Growth rate of condensate of center tube and side tube

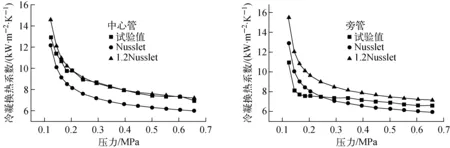

3.3 中心管和旁管换热计算关系式对比

单位宽度凝液质量流量Γ(kg/(m·s))为:

(9)

液膜水力直径Dh(m)为:

(10)

其中:Ac为管内凝液环形截面单位长度的面积,m2;P为湿周单位长度,m;δ为液膜厚度,m。

出口凝液雷诺数Rel为:

(11)

其中:ρl为凝液密度,kg/m3;um为凝液速度,m/s;μl为动力黏度,kg/(m·s)。

根据式(11)得出中心管和旁管出口凝液雷诺数变化范围处于45~1 496之间。为突出雷诺数的变化趋势,对雷诺数取自然对数,得出关于蒸汽压力的变化关系,如图9所示。一般认为,管内流体由层流向湍流转变的临界值为1 600[7]。试验管束出口凝液雷诺数均低于这一临界值,管内凝液流动可认为是层流。在低压工况下,出口雷诺数也出现了陡增现象,且中心管的雷诺数始终大于旁管,这也说明中心管的冷凝换热能力好于旁管。

图9 凝液雷诺数Fig.9 Reynolds number of condensate

1916年,努塞尔提出了竖直管壁膜状冷凝平均冷凝换热系数计算方法[8]。为方便计算,努塞尔做了大量假设并对模型进行了简化处理,这也导致理论换热值往往较实际值偏低。在实际应用中,管内蒸汽不断凝结,壁面凝液量不断增加,不可能完全保持层流流动状态,沿途蒸汽对液膜的流动也会造成重要影响。McAdams建议在工业应用中将传统努塞尔理论值提高20%[9]。

图10为中心管和旁管冷凝换热系数的试验值与对应努塞尔理论冷凝换热系数和努塞尔修正理论值随蒸汽压力的变化趋势。从图10可看出,努塞尔修正理论适用于本试验中心管的冷凝换热计算。在蒸汽压力高于0.18 MPa条件下,试验值与修正值相对偏差保持在4%以内;在低于0.18 MPa条件下,相对偏差逐渐增加,最大可达11%。努塞尔理论公式及其修正公式已不适用于旁管,其合适的计算关系式尚待进一步研究。

图10 中心管和旁管的冷凝换热系数Fig.10 Condensation heat transfer coefficient of center tube and side tube

4 结论

本文在不同蒸汽压力(0.12~0.66 MPa)条件下,对竖直管束内蒸汽完全冷凝换热特性进行了试验研究,尤其是对中心管和旁管的冷凝换热特性进行了对比分析。主要结论有:

1) 试验中,中心管的冷凝换热系数始终高于旁管,最大可提高40%。将试验数据与已有的单管试验数据(蒸汽压力0.22~0.44 MPa)对比发现,单管试验结果与旁管吻合较好,说明管束中的中心管冷凝换热性能得到了强化。

2) 管内冷凝换热系数曲线不同于管外沸腾换热系数曲线交叉的现象。管外沸腾受到管束通道汽泡行为的影响,导致中心管和旁管壁面过热度走势发生变化,从而产生了管外沸腾换热系数曲线交叉的现象。

3) 凝液是影响管内冷凝换热性能的重要因素。在低压(p<0.18 MPa)下,管束冷凝换热系数出现急剧下降的现象,对应的凝液生成速率也明显下降。随着压力升高,冷凝换热系数下降趋势变得平缓,凝液生成速率变缓。

4) 本试验工况下,换热管内凝液处于层流状态。努塞尔修正理论计算关系式适用于中心管的换热系数计算,二者计算结果吻合较好,而与旁管的偏差较大。

[1] SCHULZ T L. Westinghouse AP1000 advanced passive plant[J]. Nuclear Engineering and Design, 2006, 236: 1 547-1 557.

[2] di MAIO V D, NAVIGLIO A, GIANNETTI F, et al. An innovative pool with a passive heat removal system[J]. Energy, 2012, 45(1): 296-303.

[3] STOSIC Z V, BRETTSCHUH W, STOLL U. Boiling water reactor with innovative safety concept: The Generation Ⅲ+ SWR-1000[J]. Nuclear Engineering and Design, 2008, 238(8): 1 863-1 901.

[4] WRIGHT R F, SCHWALL J R, TAYLOR C, et al. AP1000 passive residual heat removal heat exchanger confirmatory analysis[C]∥14th International Conference on Nuclear Engineering. USA: American Society of Mechanical Engineers, 2006: 567-573.

[5] 李金海. 误差理论与测量不确定度评定[M]. 北京:中国计量出版社,2003:108-197.

[6] 李勇,阎昌琪,李汶蔚,等. 竖直管内蒸汽完全冷凝换热特性的理论研究[J]. 原子能科学技术,2012,46(1):26-31.

LI Yong, YAN Changqi, LI Wenwei, et al. Heat transfer characteristics of complete condensation in vertical tube[J]. Atomic Energy Science and Technology, 2012, 46(1): 26-31(in Chinese).

[7] 杨世铭,陶文铨. 传热学[M]. 4版. 北京:高等教育出版社,2006:308-309.

[8] NUSSELT W. Die oberflächenkondensation des wasserdampfes[J]. Zeitschrift des Vereines Deutscher Ingenieure, 1916, 60(27): 541-569.

[9] OH S, REVANKAR S T. Analysis of the complete condensation in a vertical tube passive condenser[J]. International Communications in Heat and Mass Transfer, 2005, 32(6): 716-727.

Research on Characteristics of Condensation Heat Transfer for Passive Residual Heat Removal Heat Exchanger

WANG Kai-yuan, CAO Xia-xin, LI Ya, SUN Zhong-ning

(FundamentalScienceonNuclearSafetyandSimulationTechnologyLaboratory,HarbinEngineeringUniversity,Harbin150001,China)

This experiment is to investigate the condensation heat transfer characteristic of vertical tube bundle by controlling the steam parameters in vertical tubes immersed in head water tank. To explain the phenomenon of a sharp decline of condensation heat transfer coefficient and the difference of condensation heat transfer characteristics between center tube and side tube, the growth rate of condensate and condensation thermal resistance were analyzed detailedly. The experimental results show that the condensation heat transfer coefficient of tube bundle is significant better than that of single tube, especially the condensation heat transfer coefficient of the center tube is much better than that of side tube under the same steam conditions. Through the contrast of heat transfer coefficient of the test value and the calculated values of both the classical and the modified Nusselt theories, the results show that the test value of center tube accords well with the calculation value of the modified Nusselt theory, but the deviation of side tube is larger.

vertical tube bundle; steam condensation; center tube; side tube

2014-06-13;

2014-08-19

王开元(1988—),男,四川绵阳人,硕士研究生,从事核反应堆热工水力研究

TL33

A

1000-6931(2015)10-1752-06

10.7538/yzk.2015.49.10.1752