汽轮机叶片型面加工进给速度的优化策略研究

2015-04-26彭美武吴伟武友德

彭美武,吴伟,武友德

(1.四川工程职业技术学院,四川德阳 618000;2.四川省装备制造业产业集群技术创新中心,四川德阳 618000;3.东方电机有限公司,四川德阳 618000;4.西南交通大学,四川成都 610031)

0 前言

汽轮机叶片型面是较复杂的曲面体零件,需要多轴联动的数控机床上加工完成。在叶片加工过程中,为了保护昂贵的机床或刀具,工艺人员一般会采用比较保守的切削用量;同时,对于同一把刀具执行粗加工或精加工时,进给速度是一直保持恒定的,无法根据零件的形状变化进行有效调整,从而导致加工效率不高。因此选择合理的进给速度对加工效率的提高具有重要作用。

目前,切削参数优化主要有三方面应用和研究。一方面是从数学角度建立合适的数学模型,根据不同的目标确定不同的约束条件,从而形成优化算法,得到优化的切削参数,如基于遗传算法、粒子群算法、灰色理论等[1-3],这些方法得到的数据对经验丰富的数控工艺或操作人员具有重要的参考价值;第二方面是在数控机床上安装了自适应控制系统[4],通过采集主轴信号、刀具和材料数据进行分析处理,调整机床的进给倍率使数控机床工作在最佳的加工状态,这种方法价格昂贵,在真正的生产过程中实施比较困难,特别是对复杂型面零件的实时在线监测;第三方面应用优化软件(如VERICUT软件)在给定不同材料、零件外形、机床、刀具等具体条件下,不改变程序的轨迹,通过分析切削模型的切削余量变化,从而调整进给速度。第二种方式和第三种方式优化目标是一样的,都是以通过加工状况的变化调整进给速度以达到提高效率,第三种方式可操作性很强,方便数控工艺或操作人员实施,容易被他们采纳。本文作者从生产实际出发,采用了第三种方式对汽轮机叶片加工进给速度优化进行实践性研究。

1 叶片加工分析及实验条件

如图1所示是汽轮机低压缸第2级动锁叶片汽道型线的简图,叶片型面部分是光滑的三阶NUBS曲面,需要多轴数控机床加工汽道型面和进、出汽边圆角,粗铣为精铣单面留0.5~0.8 mm的加工余量,各截面间光滑过渡,不允许有明显凹凸,型线波峰波谷之差小于0.05 mm,加工时用内径向面定位。

图1 叶片汽道型线的简图

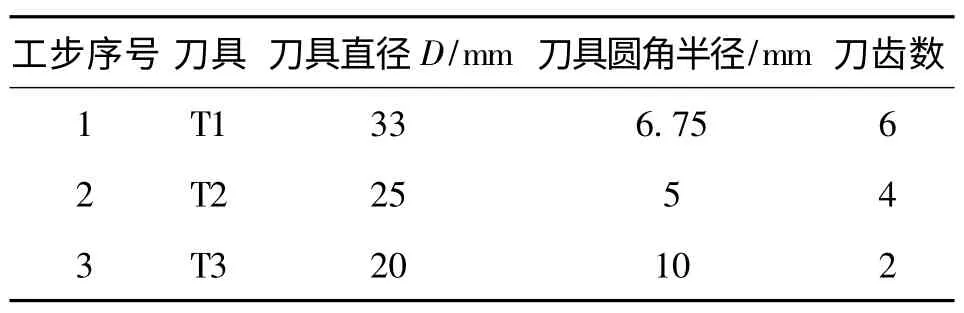

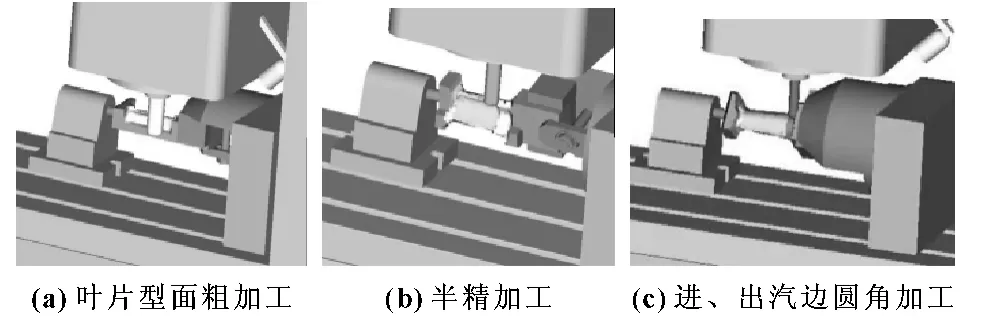

该型面加工主要分三步,加工刀具如表1所示。一是采用环形铣刀T1粗加工叶片型面;二是采用环形铣刀T2半精加工叶片型面;三是采用球头刀T3加工进、出汽边圆角加工。即在这里主要讨论该零件在四轴数控机床上叶片型面粗加工及半精加工,精加工时在五轴机床上进行。

表1 叶片型面加工刀具

该优化试验选用机床采用BV100四轴加工中心,主轴功率15 kW,主轴转速60~8 000 r/min,进给轴快速移动速度24 m/min,切削进给速度3~15 000 mm/min,数控系统采用SINUMERIK 840D数控系统;工件材料为方钢,材料牌号为1Cr12Mo-5,毛坯尺寸:231 mm×77 mm×50 mm;加工刀具为山特维克可乐满硬质合金刀具;优化软件采用VERICUT。

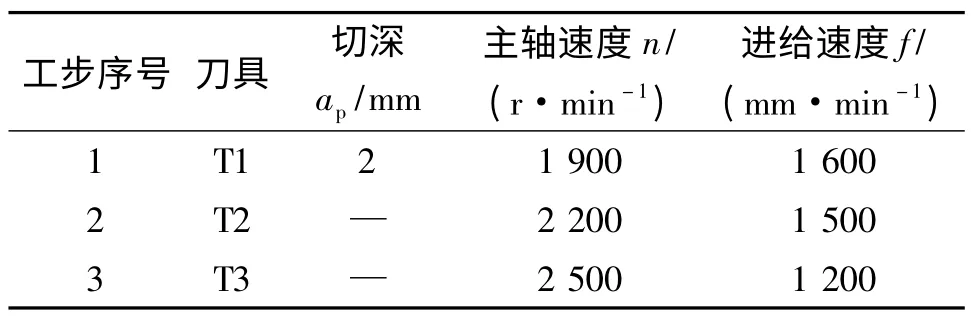

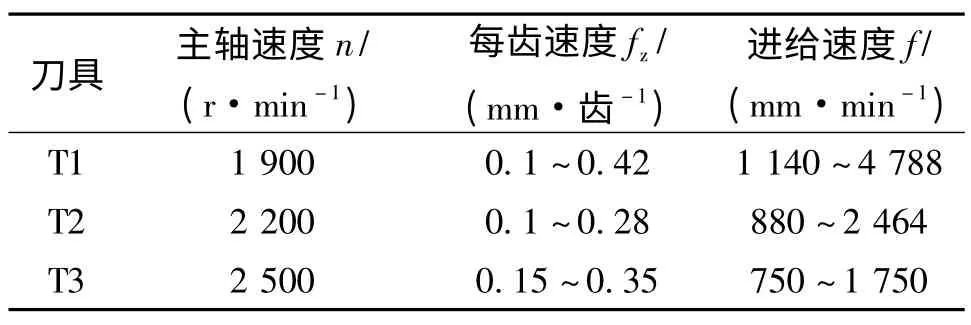

根据刀具材料及工件材料,工艺人员编程时给定的切削用量如表2所示。文中主要是对表2的进给速度f进行优化研究。

表2 叶片型面数控程序加工切削用量

2 进给速度优化原理

目前,在生产过程中优化的目标主要有生产时间、生产成本及生产利润三方面[5-6],选择哪种方式需要很据企业的生产目标而定。进给速度优化就是以生产时间为优化目标,即在生产质量保证的情况下,使加工时间最少,效率最高。数控铣削优化参数矢量[7]如下:

式中:x为优化变量;

n为主轴转速(mm/r);

f为进给速度(mm/min);

aw为铣削宽度(mm);

ap为背吃刀量(mm)。

根据式(1),在给定的条件约束下,选择优化算法,可以得到优化结果。选择的切削参数可以参考通过建立数学模型优化得到的结果而选择或根据刀具手册经验给定,如表2,但是每个工步进给速度f是恒定的,f值的大小与加工效率有直接的关系。其中零件单件生产时间[8]:

式中:tp为辅助时间(min/件);

tm为切削时间(min/件);

tc为刀具磨顿后每次换刀时间(min/次);

T为刀具耐用度(min/把);

L+l为切削长度和空切削延伸长度;

vc为主轴切削速度(m/min);

fz为每齿进给量(mm/r);

x、y、z、CT为常量。

其中:

式中:Z为刀具齿数。

从式(2)可以看出,进给速度f与单件生产时间有密切的关系,f越大,t越小,但是f的大小需要考虑刀具的磨损。如果对于复杂型面零件在保证质量和减少刀具磨损的情况下,根据叶片型面具体情况选择合理变化的进给速度,而不是按照恒定的给定速度切削,对加工效率的提高是有明显效果的。

2.1 粗加工进给速度优化策略

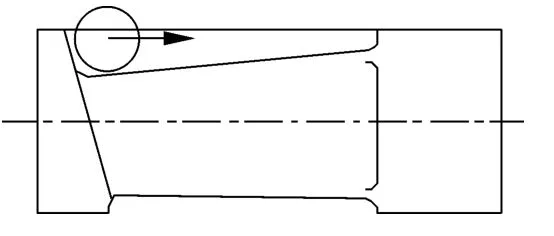

对于像叶片类较复杂的型面,在粗加工时应用UG软件的加工方式是采用“型腔铣”,这种方式轴向每次切深ap保持不变,径向宽度aw因为型面形状变化有很大的不同。图2展示了粗铣汽道型线一次走刀方式。

图2 粗铣汽道型线走刀示意图

从图2中可以看出,如果进给速度f恒定,加工左边时材料去除率较大,逐渐往右走,材料去除率在减少,刀具切削载荷也由大变小。既然刀具能正常铣削汽道型线左边,那说明往右铣削汽道型线时没有发挥出正常功率,尚有提高的余地。对于材料去除率Q[9-10],有:

式中:Q为材料去除率(mm3/min)。

从式(4)可以看出,若保持加工中工件的材料去除率Q恒定,在ap不变,随着aw变化f也必须变化。也就是说采用恒定体积去除率切削优化方式,较大时,相应进给速度降低;材料去除率较小时,相应进给速度升高。针对一般工艺人员选择比较保守的f,采用恒定材料去除率方式,特别是在aw越小的地方,可以大大提高进给速度f,从而达到效率的提高。该方式对叶片型面加工优化,不改变背吃刀量ap和主轴转速n,仅仅把原来一段轨迹打断成多段,给每段轨迹插入新的进给速度。

需要注意的是,必须设定f范围,因为由公式(4)知,如果aw过小,要保持Q恒定,f会急剧增加,这对加工是不利的,即要求:

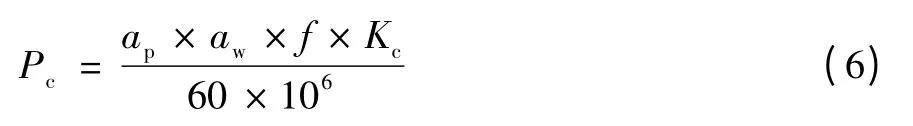

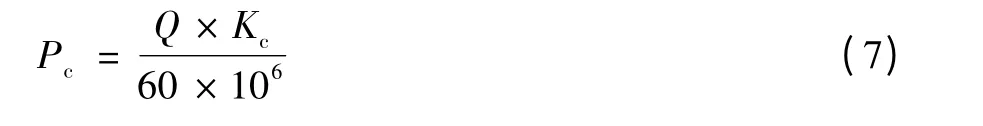

同时,Q值得选取需要校核产生的切削功率是否符合条件,因为铣削时,主运动消耗的功率最多,所以切削功率为:

式中:Pc为切削功率(kW);

Kc为单位切削力(N/mm2),可以通过查表得到。

由式(4)、(6)得:

切削功率Pc应该满足下列条件:

式中:P为主轴功率;

ηm为机床传动效率。

2.2 半精加工进给速度优化策略

当叶片型面经过粗加工后,留下的材料近似成品,但是加工的余量是分布不均匀的,刀具经过型面上时,如果在主轴速度不变情况下,刀具切削抗力与单位时间切削量成正比,切削抗力会变化很大,刀具磨损就会加激,型面加工质量也会受影响。下面分析如何通过调节进给速度来维持单位时间切削量恒定,从而达到半精加工优化的目的。

叶片型面半精加工时,选用的是环形刀和球头刀加工。如图3所示为加工刀具切削轴向示意图,切削厚度是指相邻刀齿主切削刃运动轨迹之间的距离。切削厚度沿刀刃是变化的,在铣刀的尖部处切屑厚度最小,然后沿着刀刃不断增加。

图3 铣刀切削轴向示意图

首先讨论每齿进给量与切屑最厚处的厚度hmax的关系。影响两者关系主要包含铣刀的主偏角Kr和切宽因子(ae/R),对于同一把刀具,主偏角Kr是固定的,因此影响两者关系主要是切宽因子,从图上可以分析:

当ae/R≥1时,fz=hmax;

当ae/R<1时,fz>hmax。

对于半精加工加工余量不大,ae/R一般小于1,也就是说真正的最大切屑厚度是达不到每齿进给量fz的,因此只有相应的增大每齿进给量fz,才能获得合理的hmax值。由于铣削时切削厚度是不断变化的,因此一般引入平均切削厚度来衡量切削层厚度。平均切削厚度h计算方法[11]如下:

式中:h为平均切削厚度(mm);

fz为刀具每齿进给量(mm/r);

ae为刀具径向切削宽度(mm);

R为刀具半径(mm);

θi为切削过程中瞬间接触角;

θ为接触角。

由式(3)、(8)得:

从式(9)可以看出,如果采用恒定切削厚度方式进行优化,在主轴转速n和刀具不变情况下,当切削宽度较大时,降低进给速度,当切削宽度较小时,提高进给速度,从而维持切削力平稳。

对于叶片型面半精加工时,一般切削量不大,切削功率可以不用验证。但是对于优化的进给速度,需要考虑f范围,因为在加工余量很小时,进给速度f将很大;另外,当刀具接触点接近刀轴时,进给速度将很小,因此是不合理的,所以需要进行进给速度的修正,根据刀具情况将其设在公式(5)设定的范围内,避免极端情况出现。

3 叶片型面进给速度优化过程

3.1 构建叶片型面加工仿真环境

针对工艺人员在UG软件完成叶片型面加工各项加工轨迹及数控程序的生成。要对生成的程序在VERICUT软件里进行优化,需要构建仿真环境,主要完成如下内容:

(1)在VERICUT软件机床库中选择四轴机床,规格同BV100四轴加工中心;同时选用SINUMERIK 840D数控系统;

(2)调用在UG软件绘制的叶片专用夹具STL模型;建立叶片毛坯;

(3)根据实验给定的刀具建立刀具库,并与程序中相应刀具匹配;

(4)设置系统参数,设定工件编程零点;

(5)调用需要优化的文本文档NC程序,要求按照加工顺序添加;

(6)叶片型面加工仿真,保存项目文件。

叶片型面加工仿真过程如图4所示。

图4 叶片型面仿真加工

3.2 叶片型面加工进给优化参数设置

打开上面保存的项目文件,优化过程如下:

首先添加叶片型面粗加工优化参数记录表,打开刀具库,右键点击刀具1,主要设置包括工件材料、机床、刀具齿数、切削深度、切削宽度、进给速度和主轴转数等设置,然后选定优化“体积去除”方式;同理,设置叶片型面半精加工及进、出汽边圆角加工,选定优化“切厚”方式。当设置好这些参数后,主要需要完成以下约束。3.2.1进给速度f约束

根据前面的原理分析,在设置进给极限速度时,通过NC程序设置的转速n和查表得到的刀具每齿速度fz,计算出每把刀具的进给速度范围,需要使3把刀具加工进给速度f约束在表3所示范围内。

表3 叶片型面加工刀具

3.2.2 粗加工材料去除率Q约束

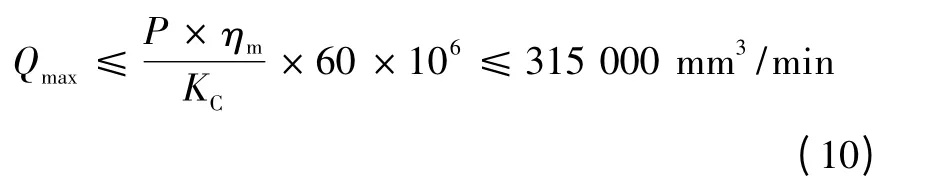

同时,根据对1Cr12Mo-5材料分析,查表的该材料的单位切削力KC为2 800 N/mm2。BV100四轴加工中心主轴功率15 kW,主电机与主轴之间采用同步齿形带传动,机床传动效率高,假如保守取ηm=0.98,则通过(7)、(8)可以算出叶片型面粗加工材料去除率Q最大值,即Q的设置需要满足:

3.2.3 半精加工切削厚度h约束

设置切削厚度h时,假如半精加工叶片型面约束切削厚度为h2;加工、出汽边圆角加工约束切削厚度为h3。切削厚度应小于刀具加工的每齿切削速度fz,结合表3,得到:

3.3 优化执行结果

执行优化后,可以得到新的优化程序,可以将优化程序调入,重新进行模拟,观察速度变化情况。通过改变粗加工材料去除率Q,半精加工及进、出汽边圆角加工改变切厚h,得到比较合理的优化方案。

但是,仿真软件毕竟不能完全代表真实机床,比如无法模拟数控机床各电机的加减速等许多实际情况,这需要在真实机床上验证方案的可行性。在这里,利用BV100四轴加工中心对叶片型面分别进行优化前后两组真实加工实验验证,图5是叶片型面真实加工过程。

图5 叶片型面真实加工对比

通过真实加工对比优化前后叶片型面加工时间分析,最终得到表4结果。可见,不管是仿真还是真实加工,优化效果是明显的,特别是叶片型面粗加工时效率提高最大。

表4 优化前后工时比较

4 结束语

在保证加工质量、保护机床和刀具情况下,通过对汽轮机叶片型面加工进给速度进行优化,得到了满意的优化结果,提高了加工的效率,降低了企业的制造成本。同样,如果是别的毛坯形式或类型不同的汽轮机叶片,对于其型面加工,可以结合上面的方法具体分析,也可以得到优化的结果。这些优化方法同样可以应用于其他机械零件的加工优化,在实际生产中可操作性强,对加工效率的提高是非常有意义的。

[1]凌玲,黄豪,胡于进,等.基于遗传算法的多种切削方式集成参数优化[J].机械制造,2009,47(534):43-47.

[2]张青,陈志同,张平,等.基于粒子群算法的切削参数优化及其约束处理[J].航空精密制造技术,2010,46(1):32-36,45.

[3]程伟.基于灰色理论的切削参数优化系统[J].机床与液压,2010,38(23):70-73.

[4]韩庆瑶,毛新华.自适应加工技术在大型复杂曲面加工中的应用研究[J].机床与液压,2007,35(5):60-61.

[5]邹云,胡晓兵,殷国富,等.基于时间驱动的FMS工件流智能调度方法及其应用[J].四川大学学报:工程科学版,2012,44(3):210-216.

[6]陈杰,罗红波,吴双.切削参数多目标优化设计[J].机械制造与自动化,2003,32(1):26-28,30.

[7]袁礼彬.基于VERICUT数控加工切削参数的优化[J].机械制造,2010,48(551):31-33.

[8]范正伟,刘琼,李新鹏.多目标猫群算法求解切削参数优化问题[J].软件导刊,2013,12(3):116-118.

[9]杨胜群.VERICUT数控加工仿真技术[M].北京:清华大学出版社,2010.

[10]郑贞平.VERICUT7.0中文版数控仿真技术与应用实例详解[M].北京:机械工业出版社,2011.

[11]SHAW M C.Metal Cutting Principles[M].New York:Oxford University Press,2005.