数控机床联网系统设计与实现

2015-04-25陈亮周伦

陈亮,周伦

(西南交通大学机械工程学院智能机电研究所,四川成都610031)

CAD/CAM 技术和网络技术的应用,使得企业生产和管理等方面的效率显著提高,然而目前在很多机加工企业中,与机加工密切相关的数控机床却仍被作为孤立的单元,单纯地作为加工工具来使用,生产加工记录仍采用手工记录的原始方式。这无疑制约着生产效率和管理水平的提高[1-2]。然而将CAD/CAM 与网络技术运用于机床管理和生产,将机床网络化,实现如加工程序统一管理、在线加工与调试、实时状态监控、生产记录管理等功能,必将显著提高生产效率和产品质量,使生产计划安排更为合理。

以以太网通信为基础,通过功能模块与网络层次的划分,设计并实现了一种通用的机床联网解决方案。

1 系统网络总体方案

目前车间里大部分机床都有RS232 接口,只有少数机床有RJ45 接口并且内部有网卡。RS232 串口通信标准虽然对硬件要求简单,但并不适合较大规模组网和长距离传输,并且抗干扰性能差[3]。所以采用以太网为车间主干网络,可以方便地与企业内办公网络相连,在机床侧针对不同型号机床设计不同的硬件终端与机床通信,同时接入以太网,网络中有数据库服务器、应用程序服务器、文件服务器等,赋予不同用户不同的访问权限,使工作人员在办公室即可以在线管理机床。

总体网络结构图如图1 所示。

图1 机床网络系统总体方案

上部通信使用以太网通信,下部与机床通信针对机床本身设计专用硬件和软件。同时上部通信协议与数据格式统一,方便程序调用和管理;而下部与机床通信需针对机床转换为其能识别的通信协议和数据格式。同时硬件和软件采用模块化设计,以方便硬件统一配置和保证软件程序代码的复用性。这样可在最大程度上兼容不同机床,并且可以快速为新加入的不同型号机床配置网络终端。

2 机床侧硬件设计

机床侧硬件的主要功能有采集相关机床信号、与机床进行通信、进行以太网通信,所以机床侧硬件需采用可灵活编程的硬件作为核心,如嵌入式计算机、工控机等。

2.1 机床侧硬件方案选择

2.1.1 机床信息获取方案

虽然机床种类众多,但从机床获取有用信息的途径可分为两类:一类是通过机床本身提供的接口或者加装机床专用网卡等硬件获取,如RJ45 网口和RS232 串口,有些机床的系统可以通过这些接口反馈一些代码,甚至某些机床系统供应商提供应用程序接口(API),可以购买相应软件包进行自主编程,可以监控机床的状态以及在线调试、加工等,如FANUC 的FOCAS (FANUC Open CNC API Specifications 1/2);另一类是通过加装其他数据采集板、传感器等,通过硬件电路的方式来获取机床相关信息,如采集机床开关机信号、三色灯信号、主轴转速、xyz 轴的位置等,这是一种通用的方式,对任何机床都适用。

2.1.2 机床加工程序传输方案

可以实现机床加工程序传输的数控机床,一般具有RS232 串口或者RJ45 网口等通用接口。对于有RJ45 网口的机床或者可以安装网卡的机床,通过网络传输加工程序是最好的选择,通过机床系统供应商提供的API,可以实现很全面的功能。并且部分带网口的机床有FTP 功能,无需使用API 编程就可以实现加工程序的网络传输。对于RS232 串口传输加工程序的机床,需要根据具体机床的系统来确定其传输方式,如FANUC 的数控加工中心,其串口传输是在机床准备好接收后,发出准备就绪指令,计算机才能开始发送,在机床接收完成后,同样会给计算机反馈信号[8]。这样就可以用RS232 转以太网RJ45 模块实现远程传输。若机床没有应答信号,则需要人工手动操作,或者通过获取其他信号来确定机床是否准备好,如此就需要在机床旁配置可以暂存加工程序以及检测信号、甚至可以操作的网络终端。

2.2 机床侧硬件构成

综上所述,作者选择了如图2 的硬件结构,选择了以研华Mini-ITX 工业级主板AIMB-212 为核心的工业计算机作为机床侧终端计算机(也可以选择嵌入式平台),以单片机为核心的数据采集模块,24 V 光电隔离开关量输入,构成下位机;数据采集板通过RS232 串口与计算机上位机通信,采集一些机床的开关量信号;计算机负责数据的网络传输,同时对于通过RS232 串口传输加工程序的机床,作为程序暂存机或人员操作机等。虚线框部分并不是所有机床都同时具备。

图2 机床侧硬件构成

3 系统软件设计

应甲方要求,程序以C/S 模式(客户端/服务器模式)编写,机床端计算机程序作为TCP、UDP 通信的服务器,数据库以及FTP 服务器放在企业内部以太网的服务器上,这也是考虑未来向B/S 模式(浏览器/服务器模式)以及远程管理的方向上发展。客户端、服务器和机床侧网络终端都使用Windows 平台。整个系统工作原理图如图3。

图3 系统工作原理图

3.1 信号采集程序

信号采集板以单片机为核心,运行速度较快,选择了循环扫描查询的方式检测各端口状态,每循环一次通过串口向上位机发送一次检测结果,其中包括机床灯信号等。工作流程图见图4。

图4 信号采集板工作流程

3.2 机床侧终端计算机程序

机床侧终端使用Windows 平台,使用C#语言编程,程序与数据采集板以及机床进行串口通信,并且同时进行网络通信,这里使用了TCP 和UDP 通信;同时程序还需将相关数据存入数据库,使用MySQL数据库进行数据存储,数据库在企业内部以太网的服务器上,如图1 所示。

程序同时进行着多种端口监听和数据传输的工作,所以程序中使用了大量的多线程和委托技术。其启动函数流程见图5。TCP 联接负责发送机床状态信号等信息,UDP 组播负责发送程序“心跳包”,以便服务器和客户端程序确定机床是否在线。串口监听负责监听串口接收到的信息。程序使用. NET 提供的Serialport 控件来进行串口通信的相关处理,当串口接收到数据时Serialport 控件的DataReceived 事件被触发,在该事件函数中读取接收到的数据,进行相关处理,处理过程包括向客户端发送和数据库存储等。DataReceived 事件函数在程序自动建立的辅助线程上执行,所以并不影响主线程中其他函数的执行。

图5 启动函数流程图

3.3 客户端程序

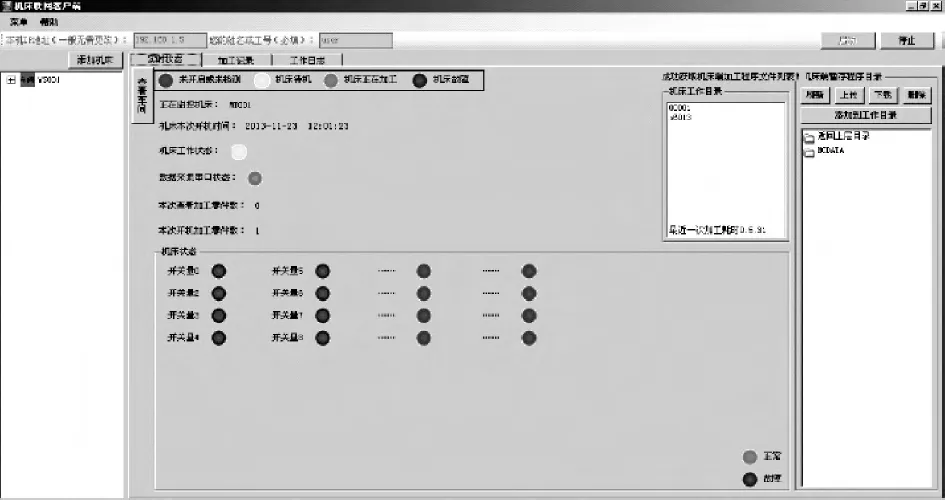

客户端程序同样使用C#语言开发,能图形化地显示机床自身相关信息和它在车间所处的位置以及其工作状态等。见图6,点击相应机床图标可以进入详细的机床状态监控界面,因做测试的机床具有FTP功能(不同型号机床的FTP 功能所拥有的权限不一样),所以详细界面中显示了机床工作目录,实际为FTP 服务器上加工程序文件暂存目录,见图7。

图6 客户端主界面

图7 机床状态监控界面

客户端还具有查询加工记录和工作日志的功能,并且可以图形化地显示并生成报表,见图8。

图8 机床工作日志查询

除此之外,客户端还包括用户身份验证、记录管理的功能。

4 结束语

文中设计的机床联网系统在一定程度上兼容不同型号的机床,且成本低廉。在测试工程中保证了7 ×24 h 内稳定工作,具有监控机床实时状态、记录查询机床加工记录和工作日志等功能,满足用户的需求,并且受到了用户的好评。车间的自动化、智能化管理能显著提高生产效率和加工质量、缩短产品开发周期、降低开发成本。机床联网必将成为机加工企业信息化建设的基础。

[1]徐沈利,毛林华.机床联网对生产管理的影响[J].装备制造,2010(4):134.

[2]赵洪义,崔长城.数控机床联网技术应用[J].黑龙江科技信息,2008,12(30):22.

[3]雷杰.数控机床联网的应用与研究[J].纺织机械,2006,22(6):44-47.

[4]王建胜.基于DNC 的数控机床联网方案[J].成组技术与生产现代化,2012,29(4):41-44,49.

[5]李松,邵承红.CIMCO DNC 软件在机床联网应用中的几个技巧[J].制造技术与机床,2008(12):135-137.

[6]诸进才,陈世芳,高健.基于PC 机的在机检测技术在配备FANUC 系统的数控机床中的实现[J].机床与液压,2010,38(8):108-110.

[7]郭凯,刘凯.浅谈PC 与数控机床(FANUC)数据传输方法[J].科协论坛:下半月,2011,26(9):63-64.

[8]邹品军,王宵,刘会霞.网络监听在FANUC 机床联网上的应用[J].机床与液压,2005(8):198-199,93.

[9]WATSON Karli,NAGEL Christian.C#入门经典[M].齐立波,译.北京:清华大学出版社,2010.

[10]TROELSEN Andrew.C#与.NET4 高级程序设计[M].朱晔,肖逵,译.北京:人民邮电出版社,2011.