基于全寿命周期理论的散堆装货物装卸作业方案比较研究

2015-04-25彭方进

彭方进

(中铁第四勘察设计院集团有限公司 设备设计研究处,湖北 武汉 430063)

基于全寿命周期理论的散堆装货物装卸作业方案比较研究

彭方进

(中铁第四勘察设计院集团有限公司 设备设计研究处,湖北 武汉 430063)

分别从作业流程和设备设施2个方面分析常见散堆装货物的装卸作业,结合全寿命周期理论,以装车作业方案为例,通过研究比较采用不同装车设备设施全寿命周期内的装车作业方案成本,提出不同装车作业量条件下的最佳装车作业方案,同理提出不同卸车作业量条件下的最佳卸车作业方案。

铁路;全寿命周期理论;散堆装货物;装卸作业

据统计,在铁路运输的全部作业过程中,装卸作业所占时间约为 50%[1]。一方面,装卸作业占用较多的时间,成为决定物流总体效率的关键;另一方面,装卸作业消耗大量的人力、物力和财力,其成本在物流总成本中也占有相当大的比重。因此,实现装卸作业合理化是提高物流效率、降低物流总成本的重要手段。铁路自管货场呈现“点”多而“量”小的布局特点[2],配置的装车设备主要有装载机、抓料机、装车机、装车楼等;卸车设备主要有扒料机、抓料机、卸车机、翻车机等[3]。目前,装卸装备配置没有统一标准规范。

1 常见散堆装货物装卸作业

1.1 装车作业

1.1.1 装车作业流程

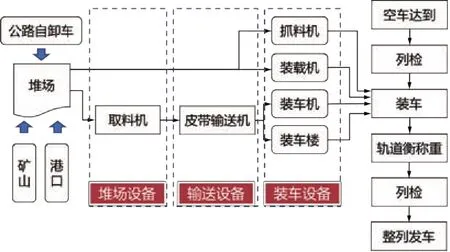

常见散堆装货物的装车作业流程是空车到达装车点,车辆先进行列检作业,如果装车点配备有专用机车,则之后的作业都由专用机车进行,否则由本务机车进行。列检完成后进行装车作业,在装车过程中,采取各种抑尘措施,车辆装车完成后如有必要进行防冻作业,经过轨道衡称重,整列完成装车后再次列检,然后组织发车。常见散堆装货物装车作业流程如图 1 所示。

图 1 常见散堆装货物装车作业流程图

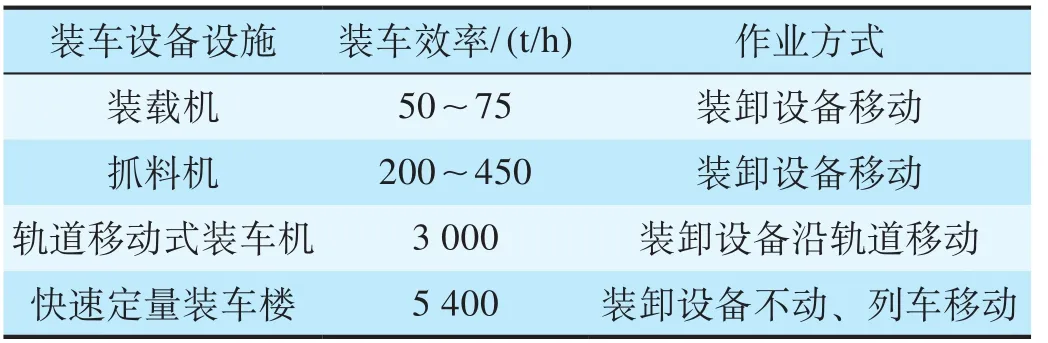

1.1.2 常见装车设备设施

常见装车设备设施主要有装车机、抓料机、轨道移动式装车机和快速定量装车楼等,装车设备设施具体参数如表 1 所示。

表 1 装车设备设施具体参数

上述 4 种装车设备设施各有优缺点,装载机具有设备单价低、机动性好、操作轻便等优点,缺点是运营费用高;抓料机作业效率比装载机高,可以采用380 V 交流电源供电,运营费用低,初期投资成本较装车机和装车楼小;轨道移动式装车机装车作业时列车静止,装车机沿装卸线移动装车,可以实现连续作业,装车定量精度约为 2%;快速定量装车楼通常由钢结构塔架、缓冲仓、定量仓和溜槽等组成,通过定量仓的精确计量,实现列车的快速、定量装车,通常用于大型煤矿或矿山装车点,装车楼作业时装车系统固定,列车移动,采用通过式装车,装车定量精度为±0.1%,列车装车牵引速度约 0.4~2 km/h[3-5]。

1.2 卸车作业

1.2.1 卸车作业流程

常见散堆装货物的卸车作业流程是整列重车到达卸车点,车辆先进行列检作业,如果卸车点配备有专用机车,则之后的作业都由专用机车进行,否则由本务机车进行。列检完成后经过轨道衡进行称重,如有必要进行解冻作业,然后进行卸车作业,车辆卸车完成后经过轨道衡称重,整列完成卸车后再次列检并且组织空车始发。常见散堆装货物卸车作业流程图如图 2 所示。

图 2 常见散堆装货物卸车作业流程图

1.2.2常见卸车设备设施

常见卸车设备设施主要有扒料机、抓料机、链斗卸车机、螺旋卸车机和翻车机等,卸车设备设施具体参数如表 2 所示。

表 2 卸车设备设施具体参数

扒料机最大卸载高度约 8 m,适用于 2.5~4 m 以下的低货位站台。链斗卸车机的特点是造价低,但要求作业地面没有坡度,以保持机架在工作时的稳定性,其机械磨损大,维修费用高,能耗高,清车量大,扬尘性大,对货种适应性较差,在港口较少作为主要卸车机型,仅作为辅助设备使用。螺旋卸车机是卸载侧开门铁路敞车的专用卸车机械,在我国沿海地区散货卸车量不大的港口及一些电厂、钢厂等应用较为广泛。翻车机是用倾翻车厢的方法将所载货物从车厢顶部一次卸出的快速卸车机械,是一种大型卸车设备,具有卸车效率高、生产能力大、机械化程度高等特点,适用于大型专业化散货卸车点、港口码头、物流基地和电厂等。翻车机翻车形式按照翻车机本体一次可翻卸车辆的数量可以分为 2 种,单翻式和串翻式:单翻式翻车机翻车时,每次只能翻 1 节车辆;串翻式翻车机翻车时,每次可翻 2 节或 2 节以上串联的车辆。例如,南京港煤码头采用的是单翻式翻车机,秦皇岛煤炭码头四期采用的是串翻式翻车机,每次可以翻 3 节车辆,列车不解体。

2 基于全寿命周期理论的装卸作业流程比较研究

过去在工程设计中一般从初期建设投资的角度考虑装卸作业方案的优劣,忽视其运营成本。采用全寿命周期理论,不仅会考虑项目的建设投资,还会考虑装卸设备在全寿命周期内的运营维护成本,包括运行、维修、更新直至报废的全过程,以全寿命周期成本最优化来衡量装卸作业方案与装卸设备设施配备方案的合理性、经济性。

2.1 全寿命周期理论

全寿命周期 (Life Cycle Cost,LCC) 管理是从长期效益出发,应用一系列先进的技术手段和管理方法,统筹规划、建设、生产、运行和退役等各环节,在确保规划合理、工程优质、生产安全、运行可靠的前提下,以项目全寿命周期的整体最优作为管理目标[6-8]。

铁路工程建设项目全寿命周期是指从建设项目设计、施工到建设工程报废 (或建设项目结束) 的全过程。对于装卸系统而言,全寿命周期成本主要由设备采购费、设备基础等基建费用、寿命周期内维修费用和寿命周期内的运营成本构成。结合工程设计年度划分原则,近、远期一般相差 10 年,考虑远期运量的不确定性因素,以 10 年为周期进行成本分析。

2.2 装卸作业方案比较研究

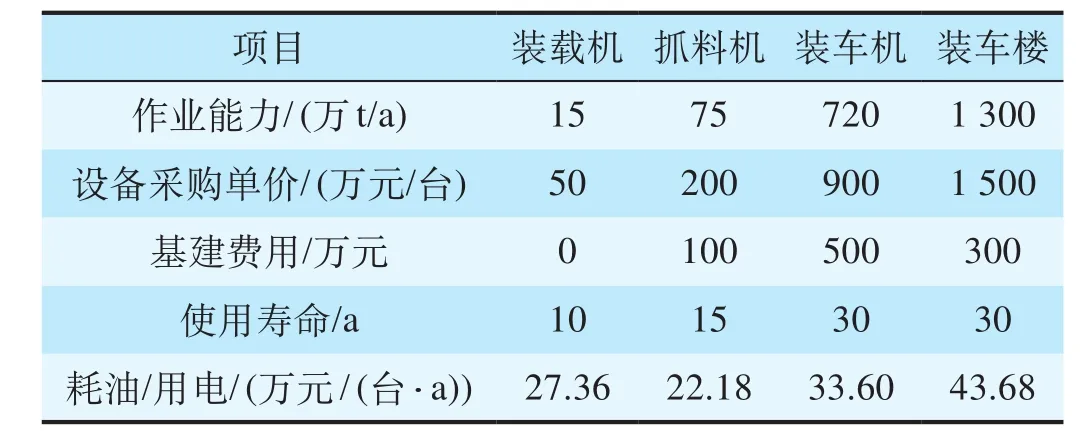

以装车作业方案为例,针对装载机、抓料机、轨道移动式装车机和装车楼 4 种常见装车设备设施,进行全寿命周期内的装车作业方案成本比较研究。全寿命周期的装车作业方案成本组成如下。

(1)设备购置费。在项目运营第 1 年投入,一般在工程建设投资中计列。

(2)基建费用。基建费用主要指设备基础、走行轨,以及风、水、电等配套工程费用,一般在工程建设投资中计列。

(3)寿命周期内维修费用。根据设备维修手册和实际设备使用状态进行必要的维修保养,该部分费用为寿命周期内每年均发生的费用。

(4)寿命周期内的运营费用。主要指设备正常工作状态下发生的运营成本,如装载机的耗油成本,抓料机、装车机、装车楼的用电成本。

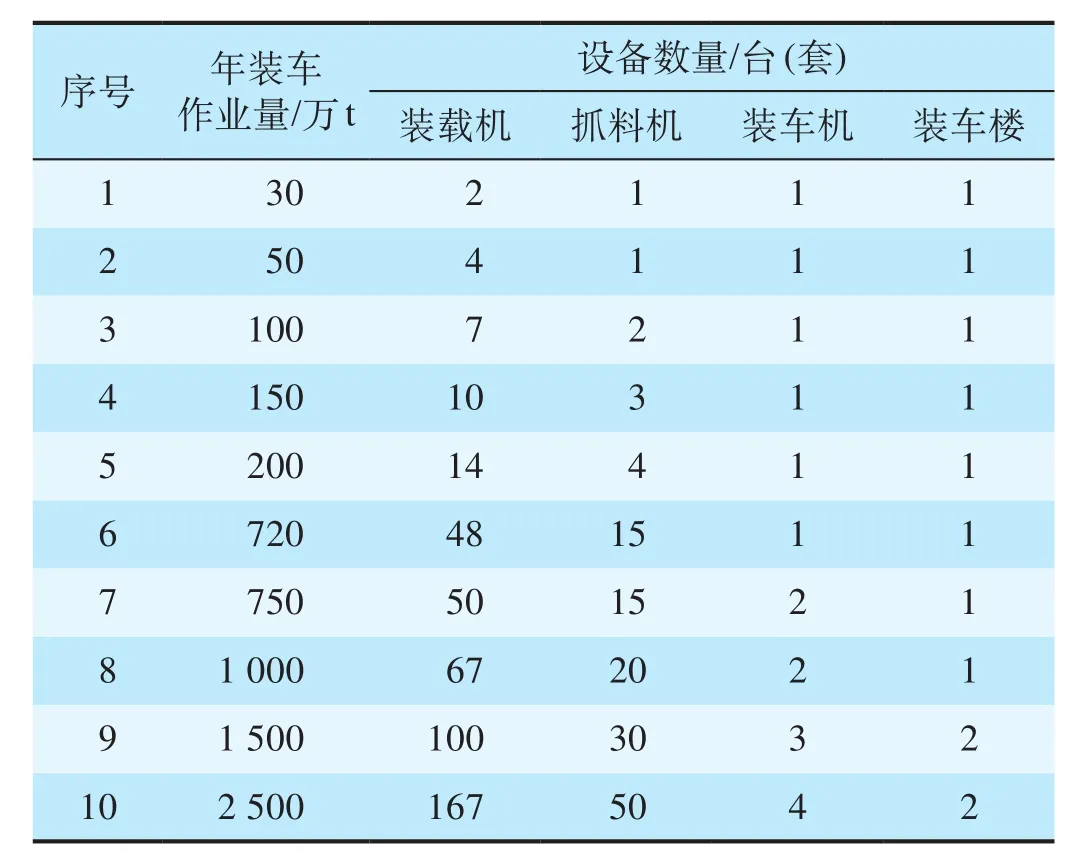

综合考虑上述成本因素,不同装车设备成本费用指标如表 3 所示。其中,设备作业能力和运营费用均按照年工作 300 d、日工作 8 h 考虑。设备维修费用根据现场使用情况,移动设备如装载机、抓料机按照设备采购总价的 10% 估算,固定设备如装车机、装车楼按照设备采购总价的 3%~5% 估算。根据表 3 中不同装车设备的作业能力,针对不同的年装车作业量,可以计算得到相应设备的配置数量。各种年装车作业量条件下装车设备配置数量如表 4 所示。

表 3 不同装车设备成本费用指标

表 4 各种年装车作业量条件下装车设备配置数量

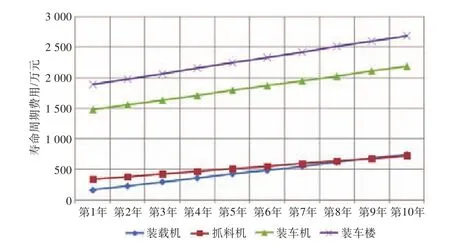

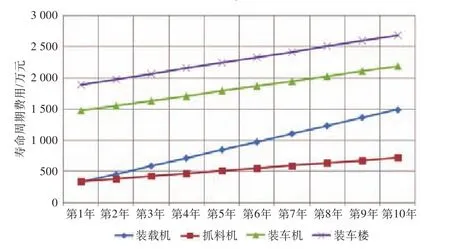

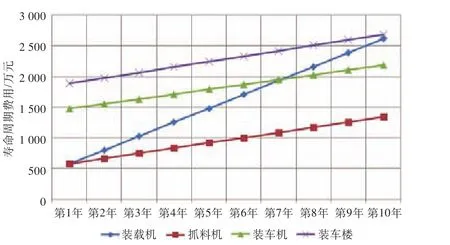

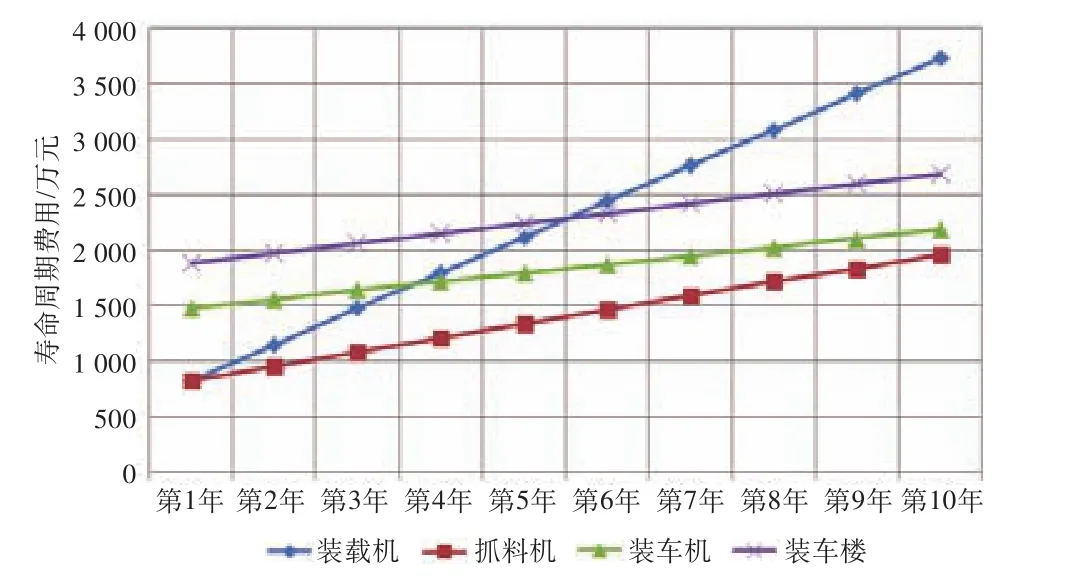

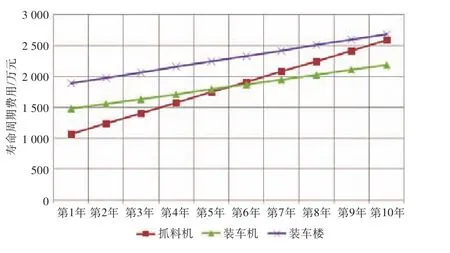

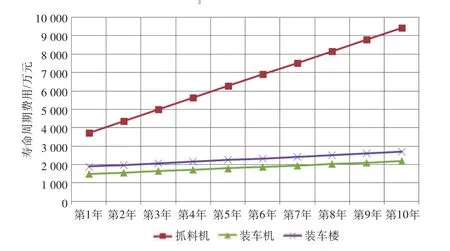

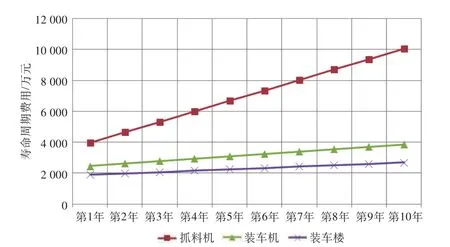

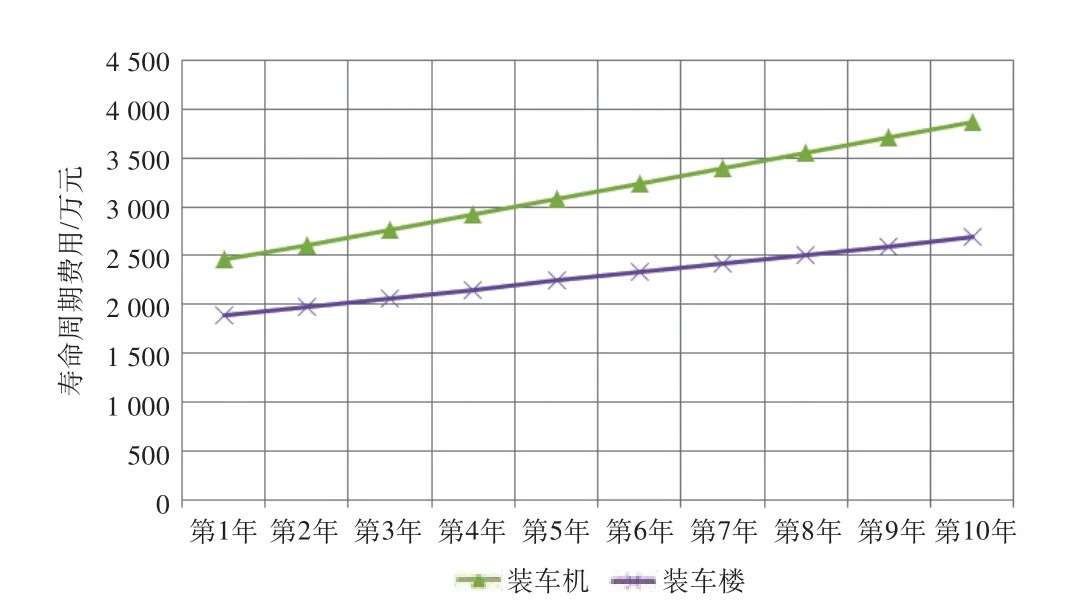

根据表 3 和表 4,得到 4 种常见装车设备设施在全寿命周期内的成本比较如图 3—图 12 所示。

图 3 年装车作业量为 30 万 t 时成本比较

图 4 年装车作业量为 50 万 t 时成本比较

图 5 年装车作业量为 100 万 t 时成本比较

图 6 年装车作业量为 150 万 t 时成本比较

图 7 年装车作业量为 200 万 t 时成本比较

图 8 年装车作业量为 720 万 t 时成本比较

图 9 年装车作业量为 750 万 t 时成本比较

图 10 年装车作业量为 1 000 万 t 时成本比较

图 11 年装车作业量为 1 500 万 t 时成本比较

图 12 年装车作业量为 2 500 万 t 时成本比较

由表 4 可知,年装车作业量为 30 万 t 时,需要配备装载机 2 台,其他装车作业方案只需要 1 台,由图3 可以看出,初期投资装载机最小,随着运营年限的增加,装载机寿命周期成本与抓料机相近。由图 4 可以看出,当年装车作业量为 50 万 t 时,初期投资仍然是装载机最小,但随着运营时间的增加,抓料机的寿命周期成本更有优势。随着装车作业量增大,虽然装载机的初期投资小,但由于装载机的运营成本高,运营后装载机的优势不突出,反而随着运营时间的增加,寿命周期成本快速增长,以年装车作业量为 100万 t 为例 (见图 5),第 10 年装载机的寿命周期成本约是抓料机的 1.5 倍,甚至高于装车机。因此,年装车作业量 ≤30 万 t 时建议采用装载机,30 万 t<年装车作业量 ≤150 万 t 时建议采用抓料机,150 万 t<年装车作业量 ≤720 万 t 时建议采用装车机,年装车作业量>720 万 t 时建议采用装车楼。

卸车作业方案的考虑因素与装车相似,研究方法与装车作业一样,研究过程不再赘述,研究结论如下:扒料机和抓料机虽然初期建设投资低,但作业能力小、运营成本高,年卸车作业量≤70 万 t 时建议采用链斗式卸车机,70 万 t<年卸车作业量 ≤300 万 t 时建议采用螺旋卸车机,300 万 t<年卸车作业量 ≤500万 t 时建议采用单翻翻车机,年卸车作业量>500 万 t时建议采用双翻翻车机。

3 结束语

在工程设计中,应以全寿命周期成本最优化衡量装卸作业流程与设备设施配备方案的合理性、经济性。确定不同装卸作业量条件下的最佳装卸作业方案,有利于协调统一铁路货运站的作业流程和装卸作业能力,对于促进铁路货运向现代物流转型、提高铁路运输装卸机械标准化水平具有重要意义,可以为其他类似铁路工程设计提供参考。

[1] 中铁第四勘察设计院集团有限公司. 适应客货分线快速装卸的关键技术研究[R]. 武汉:中铁第四勘察设计院集团有限公司,2015.

[2] 中铁第四勘察设计院集团有限公司. 重载铁路快速装卸工艺关键技术研究[R]. 武汉:中铁第四勘察设计院集团有限公司,2013.

[3] 铁道部运输局. 关于印发《铁路运输装卸机械发展政策措施》的通知[J]. 铁道货运,2013,31(2):55-58.

[4] 中华人民共和国铁道部. TB/T 2928—1998 铁路货场装卸机械通用技术要求和配置[S]. 北京:中国铁道出版社,1998.

[5] 张苏波. 口岸服务型铁路物流园区平面布置研究[J]. 铁道运输与经济,2014,36(5):36-39.

[6] 高教银. 建设项目全寿命周期成本理论及应用研究[D]. 上海:同济大学,2008.

[7] 成耀荣,刘丰根,梁 波. 物流园区物流设备选型及数量优化研究[J]. 武汉理工大学学报:交通科学与工程版,2011,35(1):38-41.

[8] 余 雷. LCC 理论在集装箱码头装卸设备管理中的应用研究[D]. 武汉:武汉理工大学,2002.

责任编辑:冯姗姗

1004-2024(2015)12-0050-06

:U294.7;U294.27+3

:B

10.16669/j.cnki.issn.1004-2024.2015.12.12

2015-11-02

中国第四勘察设计院集团有限公司科技研究开发计划项目(2014K65)