论表面粗糙度对零件使用性能的影响

2015-04-24彭展

彭展

(广东省茂名市交通高级技工学校,广东 茂名 525000)

论表面粗糙度对零件使用性能的影响

彭展

(广东省茂名市交通高级技工学校,广东 茂名 525000)

研究机械加工表面粗糙度的目的就是为了掌握机械加工中各种工艺因素对加工表面粗糙度影响的规律,以便运用这些规律来控制加工过程。

机械切削;加工;表面粗糙度

1 表面粗糙度对零件使用性能的影响

(1)对零件耐磨性的影响。当摩擦副的材料、润滑条件和加工精度确定后,零件的表面质量对耐磨性将起到关键作用。由于零件表面存在着表面粗糙度,当两个零件表面开始接触时,接触部分集中在其波峰(微观的隆起部分)的顶部,因此实际接触面积远远小于名义上的接触面积,并且表面粗糙度越大,实际接触面积越小。

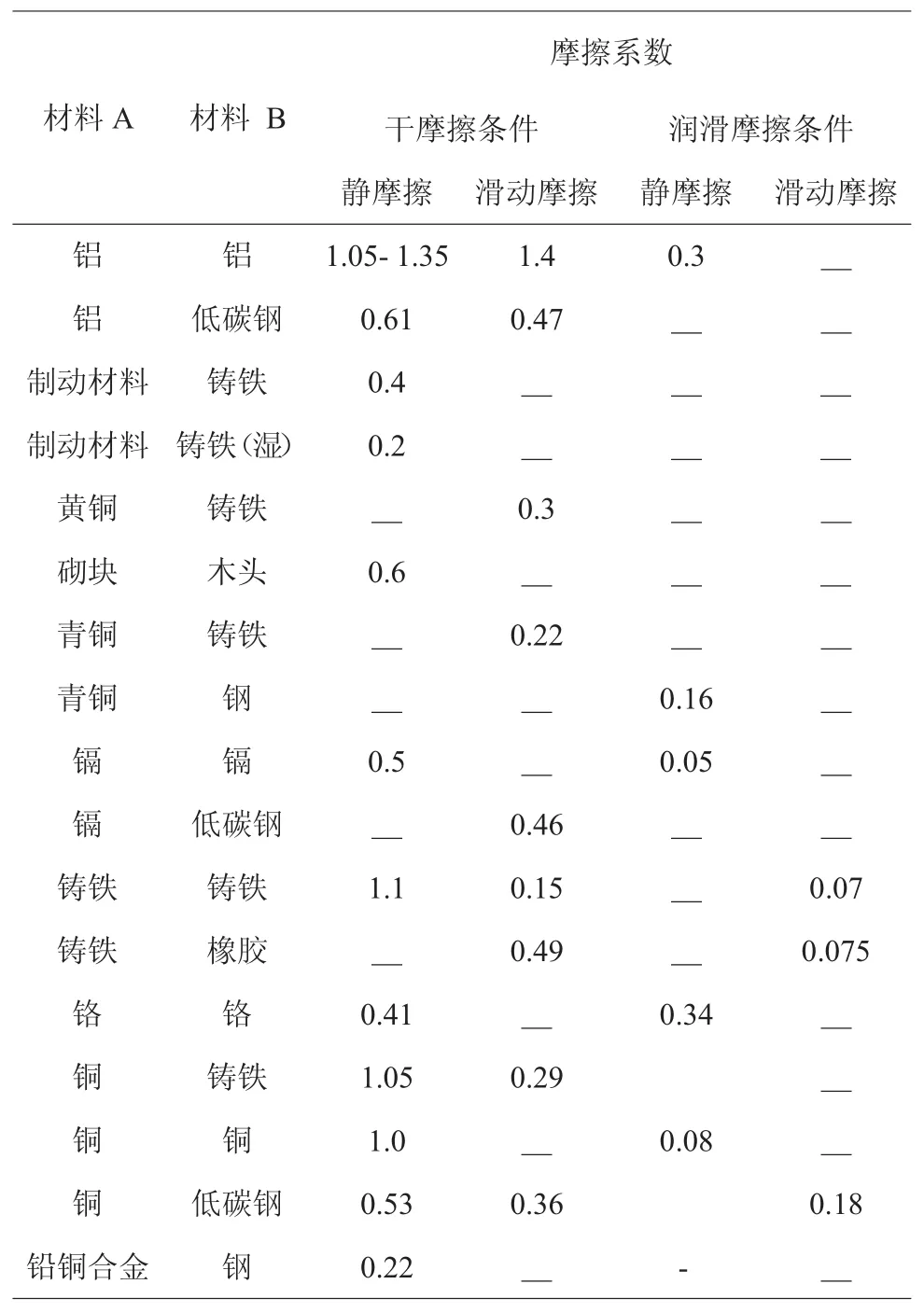

表面层的冷作硬化可以使表层的硬度提高,增强表面的接触刚度,从而降低接触处的弹性变形、塑性变形,使耐磨性有所提高。但是如果硬化程度过大,表面层金属组织会变脆,出现微观裂纹,甚至会使金属表面组织剥落而加剧零件的磨损。如常见材料摩擦系数参考表1所示。

(2)对疲劳强度的影响。属于表面质量中的表层残余应力会对承受交变载荷的零件产生较大疲劳强度的影响。在交变载荷作用下,表面粗糙度波谷(微观的凹下部分)容易引起应力集中,产生疲劳裂纹。机械构件应力集中的区域例如尖角、键槽处往往是疲劳破坏的源头。理论应力集中指数是指最大局部弹性应力与平均应力的比值,恒大于1且与载荷大小无关。当表层存在残余压应力时,能延缓疲劳裂纹的产生、扩展,可以提高零件的疲劳强度。常用的方法有两种:表面热处理、表面机械强化。

(3)对配合质量的影响。相配零件间的配合性质是由过盈量或间隙量来决定的。在间隙配合中,如果零件配合表面的粗糙度大,则由于磨损迅速使得配合间隙增大,从而降低了配合质量,影响了配合的稳定性。因此,对有配合要求的表面应该规定较小的表面粗糙度值。

(4)其他因素的影响。①加载频率。加载频率分为正常、高频、低频三种。正常频率是指5~300Hz,低频是指0.1~5Hz,高频是指高于300Hz。绝大部分机械构件受到的载荷频率在5~200Hz范围。在无腐蚀的条件下金属材料的疲劳强度几乎没有影响。②腐蚀。零件表面粗糙度越大,在波谷处越容易积聚腐蚀性介质从而使零件发生化学腐蚀和电化学腐蚀。

表1 常见材料摩擦系数参考表

2 表面粗糙度对切削加工的影响

在切削加工中,影响因素主要包括几何因素、物理因素和加工中工艺系统的振动。下面以车削为例来说明。

(1)几何因素。切削加工时,表面粗糙度的值主要取决于切削面积的残留高度。如下两道计算残余面积高度公式:

当刀尖圆弧半径rε=0,残留面积高度H为:

当刀尖圆弧rε>0时,残余面积高度H为:

从(1)式可以知,进给量f、主偏角Kr、副偏角Kr'和刀尖圆弧半径rε对切削加工表面粗糙度的影响较大。减少进给量f、主偏角Kr、副偏角Kr′和增大半径rε,都能减少残留面积的高度H,也就减少了零件的表面粗糙度。

(2)物理因素。在切削加工的过程中,刀具对工件的挤压和摩擦使金属材料发生塑性变形,引起原有的残留面积扭曲或沟纹加深,增大表面粗糙度值,容易形成积屑瘤。

(3)动态因素。工艺系统有时会发生振动,即在刀具与工件间出现的除切削运动之外的另一种周期性的相对运动。振动的出现会使加工表面出现波纹,增大加工表面的粗糙度值,强烈的振动还会使切削无法继续。

除了上述的因素外,造成已加工表面粗糙度不平的原因还有被切屑拉毛和划伤等。

3 减少表面粗糙度的改进措施

(1)在精加工时,应选择较小的进给量f、主偏角Kr、副偏角Kr′和增大半径rε,以得到较小的表面粗糙度。

(2)加工塑性材料时,采用较高的切削速度防止积屑瘤的产生。

(3)根据工件材料、加工要求,合理选择刀具材料,有利于减少表面粗糙度。

(4)适当地增大刀具前角和刃倾角,提高刀具的刃磨质量,降低刀具前、后刀具的表面粗糙度值均能降低工件加工表面的粗糙度值。

(5)对工件材料进行适当的热处理,以细化晶粒,均匀晶粒组织。

(6)选择合理的切削液,减少切削过程中的界面摩擦,降低切削区温度,减少切削变形,抑制积屑瘤的产生,可大大减少表面粗糙度值。

4 结语

机械零件的表面粗糙度的分析,是零件进行可靠性设计的重要指标。受到粗糙度影响的机械加工有很多方面,其中着重介绍了表面粗糙度对零件使用性能、对切削加工的影响、如何可以减少粗糙度的一些改进措施。对于表面粗糙度的分析与研究将成为金属切削加工的重要方向,随着制造业的崛起、理论分析的加强、各学科的不断发展与渗透,对表面粗糙度形成的机理、影响规律的探索将会有更多有价值的研究成果。

An analysis of the Impact of Surface Roughness on Parts’Performance

PENG Zhan

(Maoming Communication and Senior Technician School,Maoming,Guangdong 525000,China).

The purpose of researches on the surface toughness after mechanical processing is to master laws regarding the effect of all kinds ofprocessing factors on surface toughness,so as control the processing progress according to these laws.

mechanical cutting;processing;surface roughness

TH161.14

A

2095-980X(2015)04-0036-02

2015-02-15

彭展(1986-),男,广东茂名人,大学本科,教师,主要研究方向:机械切削加工工艺。