固体推进剂铝粉燃烧特性及机理研究进展分析①

2015-04-24庞爱民

唐 泉,庞爱民,汪 越

(湖北航天化学技术研究所,襄阳 441003)

固体推进剂铝粉燃烧特性及机理研究进展分析①

唐 泉,庞爱民,汪 越

(湖北航天化学技术研究所,襄阳 441003)

铝粉在推进剂燃烧表面上会发生团聚凝结,对推进剂燃烧性能及固体火箭发动机的绝热层和喷管烧蚀等性能造成重大影响。文章综述了固体推进剂中铝粉燃烧方面的最新研究进展,主要包括铝粉点火及燃烧机理、凝聚相燃烧产物特性、影响因素及改善铝粉燃烧效率等方面的研究进展。铝粉表面特性、推进剂的微观结构和燃烧气氛环境等是影响铝粉燃烧的主要因素;采用控制铝粉粒径分布、铝粉包覆和多元合金等手段,可有效提高推进剂中铝粉的燃烧效率。

固体推进剂;铝粉;团聚;表面层

0 引言

推进剂中金属的燃烧是高温、高压且快速反应的复杂过程,早期研究主要集中在单个铝颗粒的燃烧方面[1]。随着研究深入和实验手段发展,人们认识到铝粉燃烧效率对推进剂性能具有重要影响。铝粉作为金属燃料被引入推进剂中大幅提高了火焰温度,使发动机比冲增大。但含铝推进剂燃烧生成的较大粒径液相含铝凝团在燃烧流场的作用下,会导致发动机出现二相流损失、熔渣沉积和绝热层烧蚀加剧等现象[2]。

本文通过总结铝粉燃烧方面的主要成果,分析确定了影响推进剂中铝粉燃烧效率的主要因素,在此基础上提出了改善铝粉燃烧效率的研究方向。

1 国内外研究进展

1.1 铝粉团聚及燃烧机理

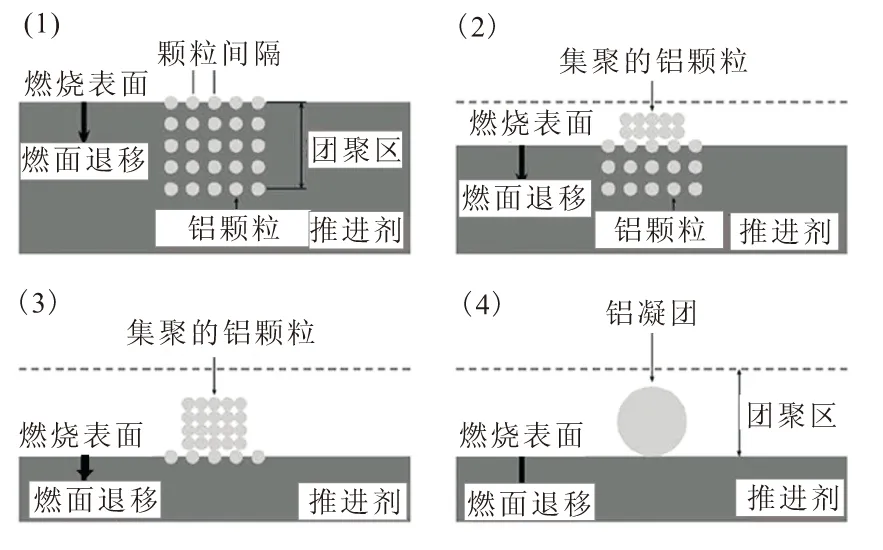

推进剂中铝颗粒的燃烧历经相变、团聚、点火、燃烧和燃烧产物的凝聚等过程,如图1所示[3]。铝粉位于燃面凝聚相中,由于被高熔点氧化铝膜包裹而出现点火延迟,在AP热分解气体产物的推动下游动、碰撞堆积,并在氧化膜部分破裂的部位发生融联。当燃烧表面退移到一定程度,铝凝团脱离燃面进入气相火焰点火燃烧。

图1 推进剂中铝粉的团聚过程Fig.1 Agglomeration process of aluminum particles in propellant

1.1.1 铝粉的团聚

铝粉团聚是含铝推进剂燃烧过程中的普遍现象,直接影响铝粉燃烧效率。多年来,人们一直在致力于推进剂燃烧时铝粉团聚现象的研究。由Crump[4]提出并由Cohen[5]、Brooks和Beckstead[6]等建立了口袋模型,认为推进剂中的铝粉处于AP形成的“口袋”结构中,AP越粗口袋容积越大,口袋内铝粉含量越高,因而形成的铝凝团越大。口袋模型首次从微观角度描述了推进剂中铝粉的初始状态,奠定了铝粉燃烧研究的基础,一定程度上预示了铝凝团的粒径变化趋势,但并未阐述铝粉点火和团聚发生的条件。

在口袋模型基础上发展起来的熔融表面反应层理论[7-8]指出,熔融的粘合剂、Al粉和细AP等在推进剂燃面生成一层薄的熔融表面层,铝粉团聚发生在该层中,粗AP的粒径和含量控制着熔融层厚度(H),粒径小于H的铝颗粒更容易发生团聚,大于H的颗粒点火更加迅速。表面层理论将研究铝粉团聚的范围拓展到燃面凝聚相中,但未解释熔融层形成的过程,且仅考虑了铝粉粒径的影响。

Babuk等[9]进一步研究提出了骨架层理论,骨架层理论从热力学和动力学两方面解释了铝粉的团聚行为,指出粘合剂和AP对铝粉团聚具有显著影响。认为粘合剂在推进剂的凝聚相中分解形成高熔点的碳骨架,铝颗粒受到碳骨架的粘附作用,而在骨架的孔洞周围集聚形成铝凝团预聚体,预聚体不断长大最终脱离燃面。Rashkovsky[10]指出,当碳骨架的粘合力大于AP分解气体产物的推动力时,铝颗粒的停留时间加长,铝粉团聚更加严重。值得一提的是,骨架层的出现阻碍了火焰对燃面凝聚相的热传递过程,有利于降低燃速压强指数。

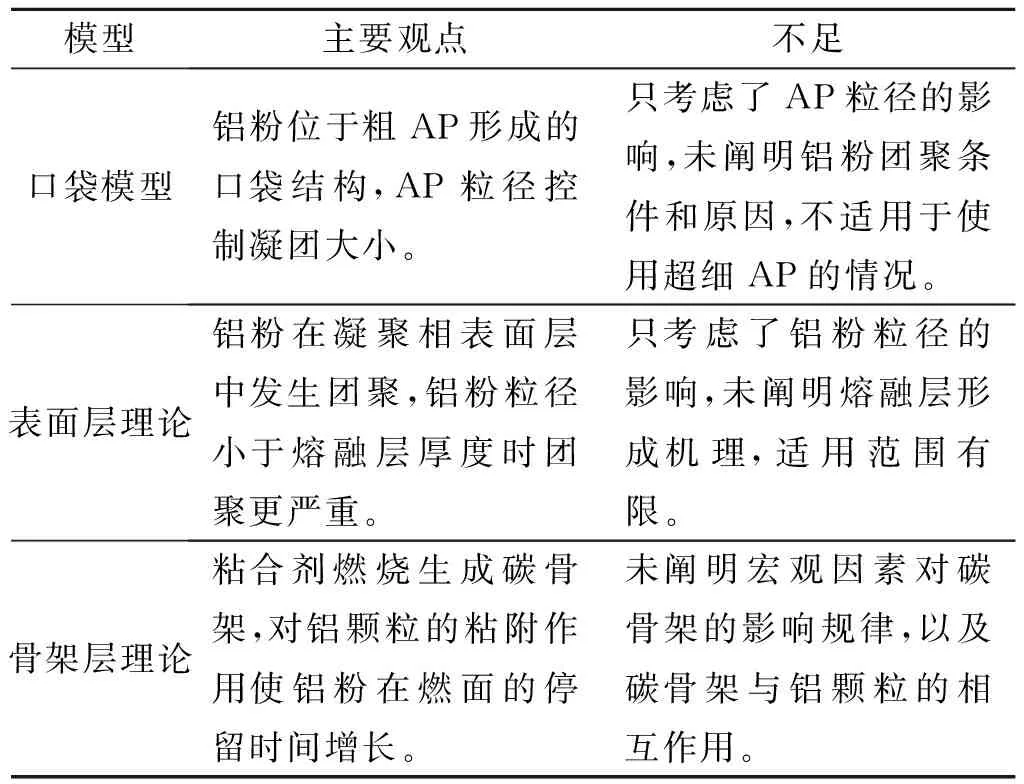

事实上,单一理论只能从某个特定角度分析客观现象,综合利用各种模型理论的观点才能得到较为全面的实验结果。3种铝粉团聚理论模型的特点对比如表1所示。

表1 团聚模型的对比Table1 Comparison of agglomeration models

铝粉团聚理论丰富了人们对铝粉团聚行为的认识,极大拓展了研究人员的思路。金乐骥等[11]从能量角度提出了铝粉团聚的海绵模型,由铝的点火能和氧化剂与粘合剂燃烧释放的能量可计算出铝凝团离开燃面时的粒径分布。Rashkovsky[12]根据铝颗粒在熔融层中碰撞、融联理论、空气动力学和表面张力等建立了一个统计模型,通过对铝凝团受力分析,计算出铝凝团脱离燃面的时间。认为铝凝团既可在脱离燃面之前也可在之后点火,该分析表明,推进剂中的铝颗粒并非必须进入高温火焰才能点火燃烧。Liu Tai-Kang[13]在假定HMX和RDX对团聚的影响规律一致的基础上,提出了一个预测HTPB推进剂铝凝团尺寸的经验公式,凝团粒径Dag的计算式:

式中Dag为铝粉凝团粒径,μm;D为铝粉粒径,μm;wAl为铝粉含量;wAN为AN含量;wAP为AP含量;r为推进剂燃速,mm/s;K为系数,K=2 690。

从上式可看出,Al和AN含量越多、AP越少、燃速越低,铝粉越细,则铝凝团粒径越大。由于HMX和RDX组成和性质不同,二者对推进剂燃烧性能的影响规律和程度不同;铝粉粒径越大所需的点火能越高,点火延迟时间越长,铝粉燃烧效率越低。

然而,由于铝颗粒直径非常小(微米级)、燃烧时间短,铝粉燃烧特性在不同的推进剂配方体系和实验条件下也不尽相同,因而经验公式具有一定局限性。针对特定的推进剂配方体系,首先应确定影响铝粉燃烧的主要因素,在此基础上,才能有针对性地提出有效的改善措施。

1.1.2 铝粉的点火燃烧

铝粉团聚和点火燃烧是一对相互对抗的过程,点火是铝粉燃烧的起点和团聚的终点,促进点火发生,可改善其燃烧效率[14]。

铝颗粒表面氧化膜在高温下发生破裂,使内部熔融态的铝液滴暴露在外部氧化环境中而发生点火。Melcher[15-16]和Olsen[17]等通过高速摄影技术研究了推进剂中铝粉的点火及燃烧方式,实验观测到颗粒旋转、剧烈破碎和气相金属喷射等现象。刘洋[18]、赵志博等[19]对硝酸酯增塑的聚醚推进剂(NEPE)燃烧产物的研究表明,残渣中普遍存在孔状物;EDS结果表明,残渣颗粒内表面的铝含量明显高于外表面。上述结果表明,铝粉的点火燃烧可能是由内到外进行的。

由Glassman[20-21]的D2模型可知,铝粉的颗粒直径和表面性质是影响其点火的首要因素。铝颗粒表面高熔点的氧化铝薄膜,使铝粉点火温度远高于其熔点,但其具有高的熔胀系数,当温度升高到点火温度时,熔融态的铝会突破氧化膜壳结构的限制,与外部氧化物接触而发生点火。因此,铝粉的点火温度非常关键。

但是,要确定铝颗粒的点火温度非常困难,尤其是当铝颗粒位于结构和组成复杂的推进剂中时。Beckstead[22]指出,铝粉可在温度小于氧化铝熔点时点火。Trunov[23]等研究认为,铝粉的点火温度分布范围很宽,与氧化铝的熔点无直接关系,与铝颗粒的粒径和燃烧环境的升温速率等有关。他研究了铝粉氧化过程中颗粒表面形态随温度的变化,XRD测试结果表明,随着温度升高,氧化膜发生了从非晶态→γ→δ→θ→α型的直接或间接的多步骤晶型转变过程,并指出晶型转变快慢和程度影响点火的氧化过程,因而导致点火温度不同。

铝粉的点火温度与氧化铝的熔点没有直接关系,说明铝粉氧化膜破裂的主要原因是受到内部液态铝的挤压。同时,氧化膜的破裂也可能是由于受热发生熔融裂解。Rozenband等[24]指出,铝粉氧化膜的密度和孔隙率等性质在快速加热过程中会发生改变,使氧化物(O2、OH等)的穿透能力增强,促进膜内铝的氧化反应发生。

铝颗粒外表面氧化膜关系着铝粉点火,促进氧化膜破裂,将缩短铝粉的点火延迟时间,有利于改善铝粉团聚程度,但如何通过改变氧化膜的性质来改善铝粉点火性能还需要研究。今后的研究可将氧化铝的物理、化学性质考虑进来,通过促进氧化膜破裂的方式来提高铝粉燃烧效率。

1.1.3 燃烧产物的粒径分布

含铝推进剂燃烧时会生成对发动机性能具有重要影响的凝聚相燃烧产物,产物的组成和粒径分布特点等由铝粉燃烧化学反应及流动过程决定,是研究铝粉燃烧机理的重要途径。铝粉在燃面上的团聚越严重,燃烧产物的粒径就会越大,铝粉燃烧效率越低。

含铝推进剂的凝聚相燃烧产物是由小粒径氧化性烟雾(2 μm左右)和大粒径铝凝团(大于100 μm)组成的,颗粒状燃烧产物具有多孔性,且存在一定的粒径分布特点。Deluca等[25]收集了含纳米铝粉推进剂燃烧产物,成分分析表明,残渣中80%为Al2O3,10%为未燃Al,其余10%为Al2OC、Al4C3等中间产物。Geisler[2]发现,从近燃面捕获的铝凝团表面覆盖着一层连续的外壳,内部呈孔状,表明铝凝团具有多孔性。Goss'e S等[26]通过SEM发现,燃烧产物中主要为球形颗粒,且存在破碎的颗粒物,粒径分布在0.1~20 μm范围内。TEM结果表明,小球形颗粒(φ<2 μm)是空心的球体结构。但由于电子的穿透能力有限,TEM分析结果能否拓展到更大粒径的颗粒有待研究。印度维克拉姆萨拉巴伊航天中心的Jeenu等[27]利用冷却弹收集推进剂燃烧产物,粒度分析表明残渣颗粒的粒径主要分布在1、4、70 μm 3个范围内。因此,铝粉燃烧效率的优化即通过减小燃烧产物的平均粒径和优化粒径分布来实现。

国外的研究以单个铝粒子在不同气氛环境条件下的燃烧以及简单模型推进剂的燃烧为主,缺乏对真实组成的推进剂体系及复杂配方环境条件下铝粉燃烧行为的详细研究与分析。因此,需在借鉴利用国外同行简单体系研究成果的基础上,定量分析推进剂结构及组成对产物特性的潜在影响,从而发展建立减小燃烧产物粒径及改善粒径分布的有效方法。

1.2 影响因素及规律性分析

推进剂的结构不均匀性使铝粉在推进剂中所处的初始环境有很大差别,导致铝粉的燃烧行为也大不相同。因此,推进剂的微观结构和燃烧环境中氧化物的种类及含量等是影响铝粉燃烧效率的主要因素。

1.2.1 推进剂的微观结构

推进剂固体组分主要为铝粉、AP和硝胺,它们的粒径和含量对推进剂微观结构具有重要影响。

熔融表面层理论认为,只要铝颗粒粒径小于表面层厚度,则铝粉在着火或脱离燃面前必有一定的集聚度。Liu Tai-Kang等[28]指出,在一定范围内,铝粉越粗,铝凝团越小,铝粉初始粒径与熔融层厚度之比越小,铝凝团越大,这种影响程度随铝粉粒径增大或压强减小而减弱。王世英等[29]认为,铝粉粒径对铝粉燃烧效率的影响规律较复杂,与推进剂的燃速范围有关,燃速低的推进剂燃烧表面退移慢,铝粉停留时间长,粗铝粉团聚程度较低。由此可见,燃速低的推进剂燃面上凝聚相表面层厚度大,较小粒径的铝粉团聚更加严重,粗铝粉的燃烧效率更高。

铝粉的粒径不同,燃烧氧化机理也有所不同。传统的铝粉燃烧模型认为燃烧过程由扩散控制,但最新研究认为动力学因素可能同样具有类似作用,因为特定条件下氧化物扩散速率远大于化学反应速率。上述两种理论的区别在于扩散控制与dp2相关而反应动力学控制与dp相关(dp为铝粉初始粒径)。Balakrishnan[30]采用数值模拟的方法研究了TNT爆炸产物流场中不同粒径大小铝粉的燃烧氧化过程的影响因素,结果表明,当铝粉粒径小于或等于7.5 μm时,铝粉燃烧主要受到扩散控制,当铝粉粒径大于7.5 μm时,为动力学控制。分析认为,由于小颗粒铝粉表面温度和活性高,有利于化学反应的发生。当配方中含有多种粒径的铝粉时,铝粉氧化可能同时存在多种模式。因此,为实现同一配方调节目的,可能会存在很多种铝粉粒径级配模式。

口袋模型指出,铝粉位于由AP颗粒形成的口袋结构中,AP和硝胺等粗颗粒控制推进剂的微观结构,对铝粉团聚过程具有重要影响[31]。Cohen认为,AP越粗,铝凝团越大,铝粉燃烧效率越低。Sambamurthi等[32]指出,对于使用超细AP的推进剂,凝团粒径随AP粒径减小而增大。Mullen等[33]研究了双模AP推进剂中细AP粒径对铝粉团聚的影响,结果表明,当细AP粒径从10 μm增加到82.5 μm时,凝团尺寸呈现减小趋势。上述结论表明,AP粒径并非越小越有利于铝粉燃烧。一方面,中粒径AP起到分割口袋的作用,中粒径AP越多大“口袋”内初始铝粉含量越低,铝粉团聚程度降低。另一方面,AP的热分解性质与其粒径有很大关系,AP的低温分解段随粒径减小而变弱[34]。

降低硝胺的含量有利于提高燃烧效率。Zardo等[35]指出,用硝胺部分取代AP使铝粉团聚程度增加,他认为硝胺含有的氧化成分数量较少,包裹硝胺的粘合剂氧化不充分,在推进剂表面生成熔融层,延长了铝粉的停留时间,并抑制了AP扩散火焰,使燃速和铝粉燃烧效率下降。Liu Tai-Kang等[36]指出,硝胺的粗细级配可使铝粉获得较高的燃烧效率,用粗HMX部分替代细HMX减小了口袋体积,有利于降低铝粉团聚程度。

1.2.2 燃烧环境及条件

铝粉在推进剂气相火焰中点火燃烧,燃烧条件对其点火和燃烧具有重要影响,包括燃速、压强、燃烧气氛环境等。

首先,燃速主要影响铝颗粒在燃面的受力情况。燃气流速越大,铝颗粒受到气体推动力越大,燃面停留时间缩短,团聚程度降低。Gany Alon等[37]认为,燃速越低,则铝凝团越大。吴芳等[38]认为,推进剂燃速,低则铝颗粒受到的作用小,大液滴粘着在燃面上不容易被吹走,延长了铝粉点火时间。因此,提高燃速可改善铝粉燃烧效率,对于某些低燃速应用背景的推进剂,应在保证发动机其他性能的条件下尽可能增大燃速。

其次,工作压强主要影响铝粉的燃烧过程。Alon Gany认为,铝颗粒在燃面的碰撞几率、停留时间和平均粒径随压强升高而减小。赵志博[19]、Liu Tai-Kang等[36]研究表明,压强对推进剂凝聚相产物峰值粒径影响不大,但粒径分布随压强的增大而集中。Sambamurthi等[32]指出,压强越大铝凝团越小,对于含17.5 μm细AP的推进剂,当压强由0.75 MPa增加到3.1 MPa时,铝凝团尺寸由200 μm减小至110 μm。由此可见,压强主要影响铝凝团的粒径大小,而对小粒径氧化物无影响,压强升高使凝聚相燃烧产物的粒径分布更加均匀。

Beckstead[22]综述了压强对铝粉燃烧的影响,对于复合固体推进剂而言,高压下各组分界面处的氧化性气体被限制在固体中而达到高浓度,促进了铝粉点火燃烧,使铝粉燃烧效率升高。此外,推进剂燃面温度随着压强增大而升高,限制铝颗粒移动的表面层分解加快,表面层对铝凝团的粘附力降低,使铝凝团更容易脱离燃面进入火焰点火燃烧。Sippel等[39]从氧化反应控制步骤的角度分析了铝粉的燃烧过程,认为反应动力学与扩散过程作用的竞争性反映为燃速压强指数n的大小,压强主要影响氧化反应的动力学过程,n随压强升高而增大。

此外,铝粉燃烧的主要化学反应是H2O、CO2等对初始团聚铝粒子的氧化反应,气相火焰中氧化物的种类和含量对铝粉燃烧过程具有重要影响。Brooks等[6]研究认为,铝颗粒的燃烧时间随氧化物浓度增大而显著减小。Bazyn Tim等[40]认为,O2输运氧原子的能力是CO2(假设生成CO)和H2O的2倍,在O2环境中反应动力学因素更重要。因此,反应速率随压强升高而快速增大,而在CO2和H2O环境中扩散因素更重要。他同时指出,CO2和H2O在高温铝颗粒表面区域内可分解成O、OH和CO等活性更高分子量更小的氧化物质,但高压强抑制了这种热分解过程,所以在CO2和H2O环境中,铝粉氧化速率随着压强升高反而下降了。Wong等[41]研究发现,在H2O含量较高的火焰中铝颗粒的燃烧火焰较小。Geisler等[2]研究发现,燃烧产物中水含量低的硝胺和硝酸酯推进剂需要更长的燃烧时间,同时Goss'e等[26]指出,氧化铝液滴能够融解水蒸气,进而导致铝颗粒发生分散。

显然,H2O是一种非常重要的氧化物,研究H2O环境中压强对铝粉燃烧速率的影响规律,找到铝粉氧化速率改变的压强点或范围,将有助于深入了解H2O的作用。

1.3 改善铝粉燃烧效率的途径

调节铝粉粒径可在一定程度上改善铝粉燃烧效率。纳米铝粉由于具备提高推进剂燃速、缩短点火时间和降低点火温度的特性而受到广泛关注。Verma等[42]指出,增大铝粉比表面积可显著提高燃速。Deluca等[25]指出,当用纳米级铝粉部分取代微米级铝粉时,纳米铝粉越细含量越高,燃速和压强指数越大,铝凝团粒径越小。刘磊力等[43]认为,纳米金属对AP/HTPB推进剂的热分解具有明显的促进作用,且纳米金属粉主要通过催化AP热分解来催化推进剂的热分解。王桂兰等[44]认为,超细铝粉中活性铝含量较低,Sippel等[45]指出,纳米铝粉会导致推进剂比冲、密度、老化和力学性能降低,同时增大推进剂粘度以及引发不稳定燃烧等问题。因此,虽然超细铝粉具有一些潜在的优点,但至今仍难以实际应用于推进剂中。

在不降低铝粉粒径的前提下,通过表面处理(如包覆)增加铝粉表面活性可改善铝粉点火和燃烧。Sippel制备了以聚四氟乙烯包覆铝颗粒的复合颗粒,并将其应用于固体推进剂中,结果表明包覆使燃烧产物的粒径大大减小。秦钊等[46]研究了氟化物包覆纳米铝粉对HTPB燃料燃烧性能的影响,结果表明氟化物包覆纳米铝粉对燃料的退移速率有一定促进作用。Glotov等[47]研究了多聚物包覆铝粉在含能粘合剂/AP/HMX推进剂中的应用,结果表明包覆层对燃速、铝凝团粒径和铝粉燃烧效率均有影响,含氟聚合物包覆铝粉对降低铝粉团聚程度作用非常显著。采用(CH2CH—CH2—O)Si[OCH2(CF2—CF2)2H]2包覆铝粉,使凝聚相产物粒径降低为微米级,理论比冲随之增加。Glotov认为,由于包覆层的阻热性质阻碍了铝粉的表面氧化,进而降低了铝颗粒间团聚的作用力;包覆层分解放出氟与铝粉反应放出热量,且生成产物能够破坏铝粉氧化膜保护层,促进铝粉点火;铝粉在更近燃面位置点火,反馈给燃面的热量更多使推进剂燃速增加。此外,Rozenband等[24]指出,CrCl3可与氧化铝发生反应,使铝粉点火温度降低到900 K左右,但这个结论能否适用于推进剂条件下尚未见到报道。

通过改变铝颗粒表面氧化膜晶型的方式改善氧化膜熔点及穿透能力,是提高铝粉燃烧效率的另一条很有前途的途径。Breiter等[48]认为,金属的点火温度与金属和其氧化物的相对密度有关。Reese等[49]等制备了粒径为25~53 μm的Ni-Al合金粉末,并将其应用于AP/HTPB推进剂中,结果表明Ni-Al合金粉可改善铝粉的点火性能,使推进剂燃速升高,而且铝凝团的粒径随着合金粉的含量增加几乎呈线性减小。Aly等[50]以机械研磨方式制备了Fe-Al、Ni-Al和Zn-Al合金,TG分析表明合金的氧化为多步骤的,Zn和Ni的氧化温度低于Al;点火实验表明3种合金的点火温度均低于纯铝粉。分析认为,这是由于研磨使颗粒间形成网状结构,改变了铝颗粒表面的晶体形貌,有助于促进铝粉的低温氧化。点火温度的降低和反应机制的改变使得铝合金的点火性能皆优于纯铝粉,这与Trunov等[23]关于铝粉氧化过程中Al2O3的晶型转变分析一致,共同阐述了铝粉表面特性对其点火性能的影响规律及程度。

铝粉的燃烧与推进剂微观结构和燃烧环境密切相关,改善燃烧环境是改善铝粉燃烧效率的另一种有效途径。张小平等[51]认为,硝酸酯基含量和AP扩散火焰是影响NEPE推进剂的燃速和压强指数的主要因素。Rashkovsky等[10]指出,粘合剂和AP的分解产物对铝粉成团具有重要影响。使用含能粘合剂、增加硝酸酯基和AP的含量可增加气相燃烧产物中氧化物的浓度,抑制碳骨架的形成,有助于改善铝粉燃烧效率。基于H2O在高温铝颗粒表面附近的分解原理,在推进剂工作压强较低的条件下,适当增加燃烧产物中H2O的含量可在一定程度上提高铝粉燃烧效率。

2 结束语

综合国内外的研究现状,可看出目前铝粉燃烧的研究非常全面,内容涉及铝粉点火燃烧和推进剂中铝粉团聚机理研究、影响铝粉燃烧的因素及规律性研究和改善铝粉燃烧效率途径研究等多方面。但国外以单个铝颗粒和简单组成推进剂的铝粉燃烧机理研究为主,相关结论能否应用于实际的复杂体系,尚未得到验证。当前,对推进剂中铝粉燃烧过程的认识仍存在很多不足,主要是气相和凝聚相燃烧产物的相互作用不明,控制调节推进剂燃烧产物(凝聚相产物、气相产物)组成的具体途径不明等。

总而言之,可得到如下几点认识:

(1)团聚是导致铝粉燃烧效率下降的直接原因,控制铝凝团粒径是改善铝粉燃烧效率的主要途径。调节铝粉、AP、硝胺和粘合剂等组分的含量及规格,可改善推进剂的微观结构和铝粉燃烧的气氛环境等,有助于改善铝粉团聚程度。

(2)铝粉表面改性可改善铝粉的点火及燃烧,是改善铝粉燃烧效率的另一主要途径,包覆铝粉和多元合金是当前的研究热点,并已取得了一定成效。

(3)为了有效改进铝粉燃烧效率,应在燃烧诊断技术、机理分析方面投入更多力量,掌握推进剂凝聚相表面层的结构和组成、调节气相燃烧产物的途径,以及气相条件与凝聚相燃烧产物粒径分布的关系等。

[1] 王宁飞,苏万兴,李军伟,等. 固体火箭发动机中铝粉燃烧研究概述[J].固体火箭技术,2011,34(1):61-66.

[2] Geisler R L.A global view of the use of aluminum fuel in solid rocket motors[R].Indianapolis,Indiana:American Institute of Aeronautics and Astronautics,2002.

[3] 曹泰岳.固体推进剂中铝颗粒结团过程研究进展[J].推进技术,1990(3):62-67.

[4] Crump J E.Aluminum combustion in composite propellant[C]//2nd ICRPG Combustion Conference,CPIA Pub,1966.

[5] Cohen N S.A rocket model for aluminum agglomeration in composite propellants[J].AIAA Journal,1989,21(5):720-726.

[6] Brooks K P,Beckstead M W.Dynamics of aluminum combustion[J].Journal of Propulsion and Power,1995,11(4):769-781.

[7] Yavor Y,Gany A,Beckstead M W. Modeling of the agglomeration phenomena in combustion of aluminized composite solid propellant[J].Propellants,Explosives,Pyrotechnics,2014,39:108-116.

[8] Babuk V A.Properties of the surface layer and combustion behavior of metallized solid propellants[J].Combustion,Explosion,and Shock Waves,2009,45(4):486-494.

[9] Babuk V A,Dolotkazin I N,Glebov A A.Burning mechanism of aluminized solid rocket propellants based on energetic binders[J].Propellants,Explosives,Pyrotechnics,2005,30(4):281-290.

[10] Rashkovsky S A.Metal agglomeration in solid propellants Part1:Dynamical model of process[J].Combustion Science and Technology,1998,136:125-148.

[11] 金乐骥,李淑芬.复合固体推进剂中铝粉凝聚海绵模型[J].宇航学报,1989(3):25-33.

[12] Rashkovsky S A.Statistical simulation of aluminum agglomeration during combustion of heterogeneous condensed mixtures[J].Combustion,Explosion,and Shock Waves,2005,41(2):174-184.

[13] Liu T K.Experimental and model study of agglomeration of burning aluminized propellants[J].Journal of Propulsion and Power,2005,21(5):797-806.

[14] Suzuki S,Chiba M.Combustion efficiency of aluminized propellant[R].Washington D C:American Institute of Aeronautics and Astronautics,AIAA 89-2309.

[15] Melcher J C,Burton R L,Krier H.Combustion of aluminum particles in solid rocket motor flows[R].Los Angeles,California:American Institute of Aeronautics and Astronautics,AIAA 99-2630.

[16] Melcher J C.Combustion of single and agglomerated aluminum particles in solid rocket motor flows[D].Urbana-Champaign:University of Illinois,2001.

[17] Olsen S E,Beckstead M W.Burn time measurements of single aluminum particles in steam and carbon dioxide mixtures[J].Journal of Propulsion and Power,1996,12(4):662-671.

[18] 刘洋,何国强,李江,等. 聚集状态下凝相颗粒的收集与测量[J].推进技术,2005,26(5):477-480.

[19] 赵志博,刘佩进,张少悦,等. NEPE高能推进剂凝相燃烧产物的特性分析[J].推进技术,2010,31(1):69-73.

[20] Glassman I,Mellor A M,Sullivan H F.A review of metal ignition and flame models[C]//AGARD Conference Proceedings,1970.

[21] Glassman I.Metal combustion processes[C]//New York: American Rocket Society,1959.

[22] Beckstead M W.A summary of aluminum combustion[R].ADA425147,2002.

[23] Trunov M A,Schoenitz M,Dreizin E L. Ignition of aluminum powders under different experimental conditions[J].Propellants,Explosives,Pyrotechnics,2005,30(1):36-43.

[24] Rozenband V I,Afanas'Eva L F,Lebedeva V A,et al.Activation of ignition of aluminum and its mixtures with oxides by chromium chloride[J].Combustion,Explosions and Shock Waves,1990,26(5):13-15.

[25] Deluca L T,Galfetti L,Colombo G,et al.Microstructure effects in aluminized solid rocket propellants[J].Journal of Propulsion and Power,2010,26(4):724-732.

[26] Goss'e S,Hespel L,Gossart P,et al.Morphological characterization and particle sizing of alumina particles in solid rocket motor[J].Journal of Propulsion and Power,2006,22(1):127-135.

[27] Jeenu R,Pinumalla K,Deepak D.Size distribution of particles in combustion products of aluminized composite propellant[J].Journal of Propulsion and Power,2010,26(4):715-723.

[28] Liu T K,Perng H,Luh S P,et al.Aluminum agglomeration in ammonium perchlorate /cyclotrimethylene trinitramine /aluminum/ hydroxy-terminated polybutadiene propellant combustion[J].Journal of Propulsion and Power,1992,8(6):1177-1184.

[29] 王世英,钱勖. 高能推进剂主要组分对燃烧效率影响研究[J].固体火箭技术,2000,23(2):32-35.

[30] Balakrishnan K.Diffusion-limited and kinetics-limited combustion of an explosively dispersed aluminum particle[J].Journal of Propulsion and Power,2014,30(2):522-526.

[31] Maggi F,Dossi S,Deluca L T.Combustion of metal agglomerates in a solid rocket core flow[J].Acta Astronautica,2013,92(2):163-171.

[32] Sambamurthi J K,Price E V,Sigman R K.Aluminum agglomeration in solid-propellant combustion[J].AIAA Journal,1985,22(8):1132-1138.

[33] Mullen J C.Composite propellant combustion with low aluminum agglomeration[D].Urbana-Champaign:University of Illinois,2010.

[34] 刘子如, 阴翠梅,孔扬辉,等.高氯酸铵的热分解[J].含能材料,2000,8(2):75-79.

[35] Zardo V E,Glotov O G,Karasev V V,et al.Studying the formulation effects on steady-state and transient combustion behavior of aluminized propellants[R].Russian Academy of Sciences Novosibirsk Inst of Chemical Kinetics and Combustion,ADA550043, 1998.

[36] Liu T K,Hsieh C F.Analysis of agglomerate size from burning aluminized AP/RDX/HTPB propellants in quench bomb[J].Journal of Propulsion and Power,1996,12(5):995-998.

[37] Gany A,Caveny L H,Summerfield M. Aluminized solid propellants burning in a rocket motor flow field[J].AIAA Journal,1978,16(7):736-739.

[38] 吴芳,王世英,庞爱民. NEPE推进剂燃烧性能研究概况[J].推进技术,2003,24(7):51-57.

[39] Sippel T R,Son S F,Groven L J.Altering reactivity of aluminum with selective inclusion of polytetrafluoroethylene through mechanical activation[J].Propellants, Explosives,Pyrotechnics,2013,38(2):286-295.

[40] Bazyn T,Krier H,Glumac N.Oxidizer and pressure effects on the combustion of 10μm aluminum particle[J].Journal of Propulsion and Power,2005,21(4):577-583.

[41] Wong S C,Turns S R.Ignition of aluminum slurry droplets[J].Combustion Science and Technology,1987,52:221-242.

[42] Verma S, Ramakrishna P A. Effect of specific surface area of aluminum on composite solid propellant burning[J]..Journal of Propulsion and Power,2013,29(5):1200-1206.

[43] 刘磊力,李凤生,杨毅,等.纳米金属和复合金属粉对AP/HTPB推进剂热分解的影响[J].推进技术,2005,26(5):458-461.

[44] 王桂兰,李疏粉,夏强,等.超细铝粉燃烧性能研究[J].兵工学报(火化工分册),1996(2):23-27.

[45] Sippel T R,Son S F,Groven L J.Aluminum agglomeration reduction in a composite propellant using tailored Al/PTFE particles[J].Combustion and Flame,2014,161(1):311-321.

[46] 秦钊,Christian Paravan,Giovanni Colomobo,等.氟化物包覆纳米铝粉对HTPB燃料燃烧性能的影响[J].火炸药学报,2014,37(2):61-68.

[47] Glotov O G,Yagodnikov D A,Vorob Ev V S,et al.Ignition,combustion,and agglomeration of encapsulated aluminum particles in a composite solid propellant.II.Experimental studies of agglomeration[J].Combustion,Explosion,and Shock Waves,2007,43(3):320-333.

[48] Breiter A L,Maltsev V M,Popov E I.Models of metal ignition[J].Combustion, Explosion and Shock Waves,1977,13(4): 475-484.

[49] Reese D A,Groven L J,Son S F.Intermetallic compounds as fuels for composite rocket propellants[R].San Diego,California:American Institute of Aeronautics and Astronautics,2011.

[50] Aly Y,Schoenitz M,Dreizin E L.Aluminum metal reactive composites[J].Combustion Science and Technology,2011,183(10):1107-1132.

[51] 张小平,李葆萱,汪越,等. NEPE推进剂的高压燃烧特性研究[J].推进技术,2008,29(4):508-512.

(编辑:刘红利)

Research progress analysis of aluminum combustion property and mechanism of solid propellant

TANG Quan,PANG Ai-min,WANG Yue

(Hubei Institute of Aerospace Chemo-technology,Xiangyang 441003,China)

Aluminum particles agglomerated on the burning surface of propellant can seriously affect the combustion efficiency of propellant and the ablation resistance properties of insulation and nozzle of solid rocket motor.The latest research results about aluminum combustion such as mechanism of aluminum ignition and combustion,properties of condensed combustion product(CCP),influencing factors and new technologies used to improve combustion efficiency of aluminum powder have been reviewed in this paper.Conclusions show that the surface characteristics of aluminum particle,microstructure of propellant and composition of gaseous phase combustion products are most important factors which affect combustion efficiency of aluminum powder.Ameliorating aluminum particle size distribution,adding multi-component alloy and cladding aluminum powder with polymers can improve the combustion efficiency of aluminum powder in propellant.

solid propellant;aluminum;agglomeration;surface layer

2014-07-28;

:2014-11-24。

唐泉(1989—),男,硕士生,从事推进剂燃烧性能研究。E-mail:tq0405@163.com

V512

A

1006-2793(2015)02-0232-07

10.7673/j.issn.1006-2793.2015.02.015