0Cr25Ni20奥氏体不锈钢焊接热裂纹成因及防止措施

2015-04-23张静刘红枫

张静 刘红枫

1. 概述

在铝电解工艺作业中,为了便于将新阳极放入到正确位置,需利用抓斗来捞出电解槽溶池中电解质块和残极块。因此抓斗(见附图)长期工作于900℃的高温高腐蚀的环境中,在选择抓斗材质上要求很高,我公司现已采用0Cr25Ni20代替了原来的Cr18Ni9Ti,以适应高温高腐蚀的环境。

0Cr25Ni20奥氏体不锈钢的焊接性比较好,但在焊接过程中,奥氏体从高温冷却到室温时,随着C、Cr、Ni、Mo含量的不同,金相组织转变的差异及稳定化元素Ti、Nb的变化,焊接材料与工艺的不同,焊接接头各部位可能出现一些热裂纹、耐蚀性差以及焊接接头脆化等问题,因此需选择合理的热裂纹防止措施,以保证奥氏体不锈钢焊接质量。

2. 0Cr25Ni20 钢特性

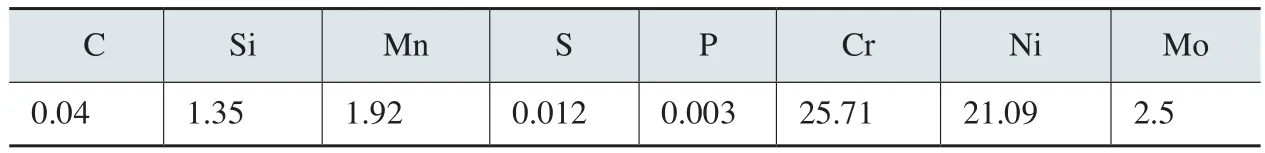

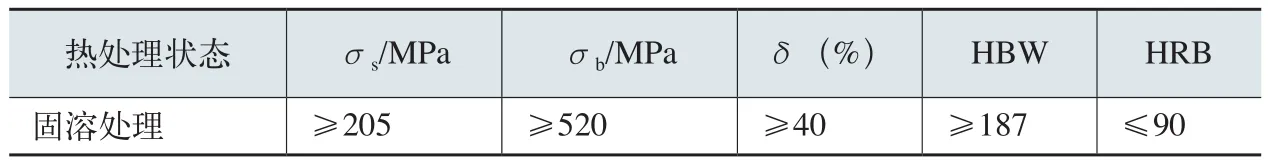

(1)母材特性 0Cr25Ni20钢是高铬高镍奥氏体耐热钢,其化学成分及标准力学性能如表1、表2所示。该钢在氧化性介质中具有优良的耐蚀性能,同时也具有良好的高温力学性能,其塑性和韧性较高,且不可淬硬,具有较好的焊接性能。

(2)母材焊接性 0Cr25Ni20钢的热导率小而线膨胀系数较大,在焊接局部加热和冷却条件下,焊缝和近焊缝区将产生较大的焊接挠曲变形,并存在热裂纹和液化裂纹的危险,为此应采用小的热输入,不预热并降低层间温度。

在焊接的持续加热过程中,0Cr25Ni20钢的焊接接头会发生σ相脆变,其在800~850℃温度下σ相析出的敏感性最大。加速σ相形成的元素有Mo、Si、Nb等,故在选择时应选择这些元素含量较低的焊材。同时,还应适当控制焊接热输入,不预热、控制层温不过高,以减少高温停留时间。

抓斗

表1 Cr25Ni20钢的化学成分(质量分数) (%)

表2 Cr25Ni20钢的力学性能

此外,在焊接接头还会出现各种形式的腐蚀,如晶间腐蚀、应力腐蚀、点蚀等。

3. 奥氏体不锈钢焊接热裂纹产生因素

(1)焊接结晶裂纹具有高温沿晶断裂的性质 发生高温沿晶断裂的条件是金属在高温阶段晶间塑性变形能力不足以承受当时所发生的塑性应变量,即ε≥δmin,式中ε为高温阶段晶间发生的塑性应变量,δmin为高温阶段晶间允许的最小变形量。

δmin反映了焊缝金属在高温时晶间的塑性变形能力。金属在结晶后期,即处在液相线与固相线温度附近的“脆性温度区”,在该区域范围内其塑性变形能力最低。

ε是焊缝金属在高温时受各种力综合作用所引起的应变,反映了焊缝金属的应力状态。这些应力主要是由于焊接的不均匀加热和冷却过程而引起,如热应力、组织应力和拘束应力等。

(2)材料合金化程度越高,焊接时容易产生热裂纹 材料中含有较多的合金元素时,焊接时易产生方向性很强的粗大柱状晶组织,同时增大了液固相线的间距,加剧了偏析。奥氏体不锈钢焊缝结晶时,液、固相线的区间较大,结晶时间较长,且奥氏体结晶的枝晶方向性强,所以杂质偏析现象比较严重,并在晶界积聚。

总的来说,在奥氏体不锈钢焊接中,促进热裂纹的元素顺序为 P>S>Si>Ni,抑制热裂纹的元素顺序为C>Mn>Cr 。其中Cr和Ni 是为满足一定的性能而设定的,因此为抗裂纹主要在其他几个元素上进行控制。除了进行单个含量的控制外,工程上还常采用裂纹指数HCI来评判热裂纹的敏感性。为了防止产生热裂纹,HCI 应小于15。

除元素的影响外,奥氏体不锈钢中的铁素体残余含量对焊接热裂纹的产生也有不可忽视的影响。常温组织为奥氏体相加少量的因过冷而残余的铁素体相。少量的铁素体在焊缝中呈孤岛状,可妨碍奥氏体相的枝晶发展,从而产生一定的细化晶粒和打乱结晶方向的作用。同时,少量的铁素体能溶解杂质以减少偏析,因此铁素体的存在对抗热裂纹是有利的。 试验证明,铁素体相为5%~20%时,热裂纹倾向最小。

(3)含有一定δ铁素体的铬镍奥氏体焊缝具有较高的抗凝固裂纹性能 铬镍奥氏体钢焊缝凝固时,根据不同的化学成分可能有三种结晶模式,即先结晶析出奥氏体并形成全奥氏体组织的模式(简称全奥氏体模式);先结晶析出奥氏体后在晶界产生δ铁素体的模式(简称先奥氏体模式)和先析出δ铁素体后产生奥氏体+δ铁素体组织的模式(简称先δ铁素体模式)。

铬镍奥氏体焊缝结晶模式由先δ铁素体变为先奥氏体或全奥氏体模式时,抗凝固裂纹能力突然剧烈下降。

4. 奥氏体不锈钢焊接热裂纹防止对策

(1)冶金方面 首先,在焊缝金属中严格限制B、S、P、Sn等有害元素含量, 以防止热裂纹的产生。对于不允许存在铁素体的纯奥氏体焊缝,可以加入适当的锰,少许的碳、氮,同时减少硅的含量。其次,在焊缝金属或母材中增添一定数量的铁素体组织,使焊缝成奥氏体-铁素体双相组织,能很有效地防止焊缝热裂纹的产生。常用来促成铁素体的元素有铬、钼、钒等。

(2)焊接工艺要点 首先,因奥氏体钢热导率低而线膨胀系数大,在焊后易产生焊接变形,焊接所需的热输入低。过高的热输入会造成焊缝开裂、降低抗蚀性能、变形严重和接头力学性能改变。采用小电流、低电压和窄焊道快速焊可使热输入减小。另外,应避免同一部位多次重复加热或高温停留时间长,多层焊时,每层焊缝的交接处应错开;尽可能每层施焊方向与前一层相反,层间温度控制在60℃以下。

其次,奥氏体不锈钢焊缝受到污染其耐蚀性能和强度变差。因此焊前必须对焊接区表面作彻底的清理,层间若有焊渣必须清除后再焊,以防止夹渣,最后焊道表面也应清渣。

最后,奥氏体钢母材和焊材中都含有与氧亲和力强的合金元素,为防止和减少焊接时的烧损,焊接时必须尽可能用短弧焊,不作横向摆动。由于焊缝受到污染其耐蚀性能和强度变差,因此焊前必须对焊接区表面作彻底的清理,层间若有焊渣必须清除后再焊,以防止夹渣,最后焊道表面也应清渣。

5. 焊接工艺

(1)焊接方法的选择 由于在自由状态下焊接时易产生较大的焊接变形,所以应选用能量集中的焊接方法。同时由于其对过热较为敏感,只能采用低热输入进行快速焊接,氩弧焊应是首选的焊接方法。焊接时,焊缝背面需充氩保护,以保证背面成形良好和防止氧化。

(2)焊接材料的选择 焊接材料选择原则是在不致产生焊接裂纹的前提下保证焊缝金属具有与母材基本相同的热强性。这就要求其合金成分大致与母材相匹配。通过分析,选用f1.2mm的H0Cr26Ni21焊丝。

6. 结语

奥氏体不锈钢焊接时,如果不能有效避免焊接缺陷,焊后对这些缺陷进行返修时则极易出现焊接热裂纹,主要是奥氏体材料导热差,且返修处应力比一次焊接时应力大,多次返修则应力更大。多层焊接时即使层间温度得到有效控制,焊接时输入的热量加上拘束应力,则足以在焊缝区或热影响区出现热裂纹。控制热裂纹的措施除了焊缝成形以外,最重要的就是温度和应力,当温度也能得到有效控制后,应力就是最主要的原因,这一点在多次返修易出裂纹特别是纵缝和环缝相交的丁字口附近最易出现,返修难度大,足以说明应力对热裂纹的影响,应严格控制温度。