攀钢干热高炉煤气直送利用技术的探索与应用

2015-04-21吕勇,李苹

吕 勇,李 苹

1 前言

传统高炉煤气除尘工艺主要采用塔文、双文、比肖夫等湿式除尘工艺,高炉煤气余热余压全部直接浪费掉,1998年攀钢4#高炉引进、吸收日本干式除尘工艺,形成了高炉煤气干湿两用型除尘工艺。针对高炉煤气干湿两用型除尘工艺存在的问题,攀钢独立开发高炉煤气温度控制技术,并突破日本干式除尘对煤气温度的限制,最终形成了高炉煤气反吹布袋式全干式除尘工艺技术,截至2009年9月攀钢5座高炉实现了高炉煤气全干式除尘工艺,有效利用高炉冶炼产生的二次能源,同时减少环境污染,满足国家环保要求。但由于高炉煤气主管网设计运行温度只有60℃,导致经全干式除尘及TRT发电后的高炉煤气必须进行降温处理,致使送入主管网使用的高炉煤气含水量较高,影响了高炉煤气的显热利用。

2 高炉煤气性能分析

2.1 高炉煤气温度与含水量的关系

饱和煤气含水量可用下面公式计算:

式中,de——工作状态下饱和气体的含水量,g/m3;

P——煤气的绝对压力,Pa,取煤气的工作压力10 kPa;

P汽——温度t℃时饱和水蒸汽分压,Pa。

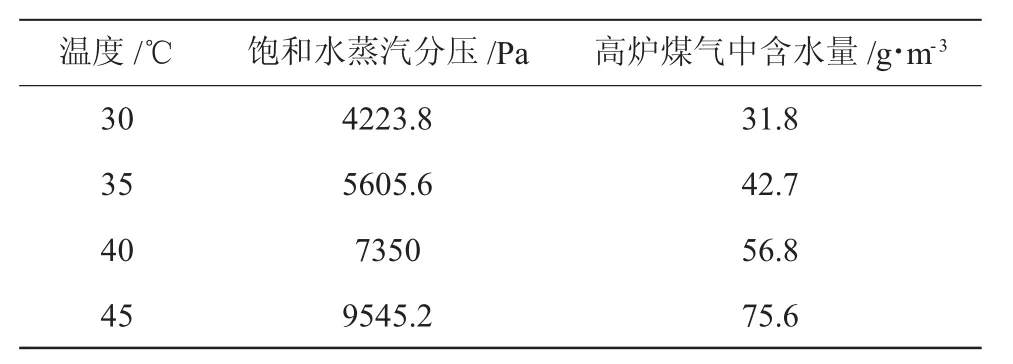

根据道尔顿分压定律,在标准大气压下,混合气体在不同温度下存在相对应的水蒸汽饱和分压,根据此可以计算出高炉煤气在各种温度下相应的含水量,见表1。

表1 不同温度下饱和水蒸汽分压和高炉煤气中的含水量

由表1可以看出,在相同的煤气压力下,温度不同,煤气中含水量也不同,煤气温度由30℃升至35℃时,每1 m3煤气含水量增加10.9 g,而煤气温度由40℃升至45℃时,煤气中的含水量却增加了18.8 g,表1中数据反映出,随着高炉煤气温度的升高,每提高相同单位的温度,煤气中的含水量也逐渐增加。

2.2 不同温度下高炉煤气焓值变化对煤气热量的影响

在定压过程中,气体吸入(放出)的热量等于气体焓的变化,混合气体的焓可按下式计算:

式中,Im——混合气体的焓,kcal/kg;

Ii——混合气体各组分的焓,kcal/kg;

gi——混合物各重量组分,%。

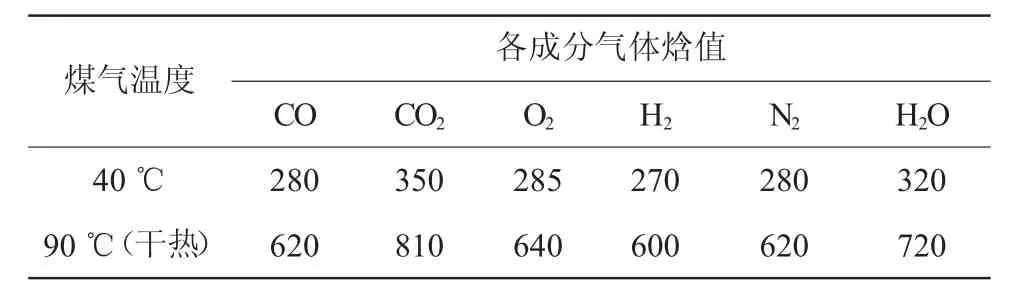

根据煤气设计手册常用气体的焓与温度的关系,得出不同温度下煤气组分的焓值如表2。

表2 气体的焓与温度的关系

表3 高炉煤气体积组分

表4 混合气体的体积组分换算成重量组分

表5 混合气体的焓值

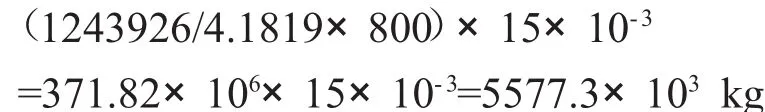

根据表2~表5数据,以2#热风炉用高炉煤气用量计算,2010年1~6月份2#高炉热风炉使用高炉煤气量1243926 GJ,得出所耗煤气由40℃提高至90℃所提高的热量为:

则全年增加热量:776387.99×2=1552775 GJ

通过以上数据计算分析得出:一旦高炉煤气用户直接使用经高炉煤气全干式除尘及TRT系统后温度在80℃~120℃的干热煤气,取干热煤气平均使用温度为90℃,则可有效提高高炉煤气热量,充分利用高炉煤气。

2.3 高炉煤气中含水量对热量的影响

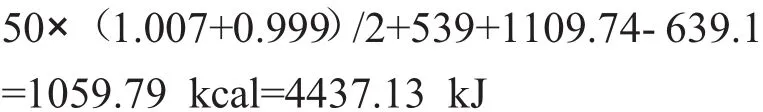

以攀钢一期高炉为例:现有一期高炉煤气平均发生量75~80万m3/h,湿式除尘系统运行时,煤气含水量平均35~50 g/m3;干式除尘系统运行时,煤气含水量平均12~22 g/m3,按照平均降低含水量15 g/m3计算。目前高炉煤气主要供用户燃烧使用,普遍炉窑温度在900~1300℃,按照平均1100℃计算。仅仅从水吸热计算,从50℃的水加热到1100℃,其中水需要经历三个阶段,即从50℃到100℃,汽化到100℃蒸汽,从100℃蒸汽到1100℃蒸汽,三个阶段吸热需要的热量。

50℃水的比热为0.999 kcal/kg·℃,100℃水的比热为1.007 kcal/kg·℃,100℃的水汽化潜热为539 kcal/kg,100 ℃的蒸汽焓为 639.1 kcal/kg,700℃的蒸汽焓为938.6 kcal/kg,大致计算每升高10℃需要4.2785 kcal/kg,到1100℃的蒸汽焓应为1109.74 kcal/kg,三个阶段总计1 kg需要的热量为:

2#高炉热风炉1~6月份高炉煤气含水增加量为:

则2#高炉热风炉1~6月份高炉煤气用量中水含量增加需要的热量为:

综上所述,受一期高炉煤气主管网、二期高炉煤气主管网设计温度55℃~60℃的限制,高炉煤气经全干式除尘发电后得到的干热煤气不得不设置喷水装置降低煤气温度,满足高炉煤气主管网安全运行。在此过程中不仅浪费高炉煤气的热量,同时喷水降温浪费大量水,对生产运行成本造成较大影响。为此有效利用高炉煤气全干式除及TRT发电后的干热煤气是解决二次能源有效利用的必然趋势。

3 干热高炉煤气直送利用技术实施措施

根据对40℃高炉煤气与90℃高炉煤气之间存在的焓值变化及所含水分消耗热量情况分析得出,有效利用干热煤气可以充分利用二次能源,节约能源消耗。为此建议采取以下措施:

3.1 送高炉热风炉管道选择

按照一期高炉热风炉使用高炉煤气最小量为6万m3/h,平均量8万m3/h,最大10万m3/h进行核算,则需要的管径为1400 mm可满足高炉热风炉生产用量需求。

3.2 接点位置选择

由于一期一座高炉煤气发生量23~27万m3/h,对应高炉热风炉使用高炉煤气量10万m3/h,剩余高炉煤气需经管内喷水降温后送入高炉煤气主管网,为此高炉热风炉使用的干热煤气接点位置必须在TRT出口至喷水装置前。

4 干热煤气直送取得的效果

(1)通过对一期高炉热风炉实施干热煤气直送,不仅满足高炉热风炉对煤气的需求,同时节约了高炉煤气消耗,年节约煤气368413 GJ。

(2)通过对一期高炉热风炉实施干热煤气直送,降低了热风炉高炉煤气使用量,节约的高炉煤气量供热电锅炉使用,产生蒸汽进行发电,提高了二次能源的使用效率,为公司二次能源综合高效利用创造了条件。

(3)一期高炉热风炉使用干热煤气后,提高煤气使用效率的同时,提高了高炉入炉平均风温20℃,降低高炉焦比10 kg/t铁,降低了炼铁成本。

(4)通过对一期高炉热风炉实施干热煤气直送,节约了煤气降温使用的新水量,降低了生产运行成本。

5 结论

通过开展高炉干热高炉煤气性质分析,并在各高炉热风炉上实施直送利用,节约了高炉煤气利用量,提高了二次能源利用效率,提高热风炉入炉风温20℃,降低炼铁焦比,取得了显著的社会及经济效益。