高强度钢纤维混凝土的力学特征及在高应力软岩巷道中的应用

2015-04-17梁新民张永达明世祥

梁新民,张永达,单 强,明世祥

(1.金属矿山高效开采与安全教育部重点实验室,北京100083;2.北京科技大学土木与环境工程学院,北京100083;3.中国地质科学院郑州矿产综合利用研究所,郑州450006)

高强度钢纤维混凝土的力学特征及在高应力软岩巷道中的应用

梁新民1,2,张永达1,2,单 强3,明世祥1,2

(1.金属矿山高效开采与安全教育部重点实验室,北京100083;2.北京科技大学土木与环境工程学院,北京100083;3.中国地质科学院郑州矿产综合利用研究所,郑州450006)

为了满足高应力软岩巷道对于支护材料高强度、高韧性的要求,本研究提出在素混凝土中掺入适量高性能钢纤维的方法来改善混凝土的整体力学性能。通过室内试验,对3类高强度钢纤维混凝土及素混凝土试块进行力学性能对比试验,得出在钢纤维体积掺率为1.01%下B型钢纤维具有更好的抗变形和抗冲击性能。以围压恢复加固理论为指导,研究提出了浇灌钢纤维混凝土、全长锚固预应力树脂锚杆被动和主动联合支护结构,配合壁后接顶充填和浇注底梁等关键技术,建立形成了一整套适用于高应力软岩巷道的支护体系。历经两年多的现场应用、监测,实现了对高应力软岩巷道的围岩变形的有效控制,为矿山企业安全作业奠定基础。

软岩巷道;高强度钢纤维;对比试验;联合支护

软岩支护问题一直是一个难题,特别是在世界资源逐渐枯竭,好采易采资源逐渐减少的前提下,巷道支护问题就更显得迫切[1-2]。河南某钼矿是国内少有的年产600万t的大型地下钼矿生产企业,由于其岩石氧化程度高、松软破碎,地压较大,处于矿体中的巷道极难支护,严重阻碍了矿区的进一步生产。在1 040m水平处,大部分的巷道采用较强的钢筋混凝土支护,但依旧破坏严重:巷道两帮出现裂缝,部分巷道宽度收敛达1~2m,顶板钢筋挤出,混凝土结构错裂,无法满足井下安全生产的需要。根据1 040m水平各采场巷道采用普通混凝土支护所表现出来的抗拉强度低、韧度不够、整体性差、与钢筋配合受力不相匹配等缺陷,通过查阅大量文献资料[3-5],综合分析工程地质,发现掺有高韧性钢纤维的混凝土在抗拉、抗弯、抗冲击等性能上均比普通混凝土有较大程度的提高,可明显改善混凝土的整体性能,将高强度钢纤维混凝土用于井下矿山采动巷道的锚喷支护或者浇灌支护,对于提高软弱岩体巷道的支护效果具有重要意义。

本研究结合该钼矿的岩性、地压条件和采场支护强度要求,判断在原有的钢筋浇灌混凝土难以保证底部结构巷道稳定性的基础上,结合一系列室内钢纤维混凝土试块力学性能测试试验,以围压恢复加固理论为指导,提出了具有围压施加功能、围岩自承强度得以恢复和利用的主动被动联合支护结构,并采用壁后接顶充填和浇注底梁等关键技术,建立形成了一整套适用于高应力软岩巷道支护体系。并对围岩较为软破的1 020m水平401北采场3-2装矿巷进行了现场应用试验。经过了两年时间的监测,该试验巷道依然保持完好,没有出现明显的裂隙和变形,取得了良好的支护效果。

1 试件配比设计与制备

1.1 高强度钢纤维混凝土配比设计

高强度钢纤维混凝土的物料配比与普通混凝土有较大的变化,水灰比、水泥用量及砂率等参数都需要适当的调整[6]。根据混凝土结构设计与施工规程(CECS38:92)对配置钢纤维混凝土的要求及矿山现行浇灌混凝土的配比数据,最终确定水泥选用普通425号硅酸盐水泥,用量360kg/m3,水灰比0.48,砂子采用中砂,砂率47%,石子最大粒径不超过20 mm。经计算本次试验的各种类型高强度钢纤维混凝土试块单位体积物料配比如表1所示。

表1 不同掺量混凝土物料配比Table 1 Different dosage ratio of concrete materials

1.2 高强度钢纤维混凝土试件制备

试验选用北京宏瑞莱科技有限公司生产的A、B、C三种高韧性钢纤维进行试验,三种钢纤维材质、形状、长径比的部分参数各不相同,具体规格如表2所示。

表2 钢纤维力学性能Table 2 Mechanical properties of steel fiber

高强度钢纤维混凝土(以下简称钢纤维混凝土)采用人工搅拌制备,先加入石子、砂子粗骨料及部分钢纤维进行干拌,然后再加入水、水泥及剩余钢纤维进行湿拌,整个搅拌过程以钢纤维均匀分散于混凝土中、不结团为标准。将搅拌好的混凝土装入模具中、机械振动2min,抹平上表面,即完成试块的制作。

2 钢纤维混凝土力学性能试验检测

2.1 抗压与劈拉性能试验

进行抗压与劈拉性能试验的试块规格均为100 mm×100mm×100mm,试验设备采用WEP-600液压式屏显万能试验机测定。试验结果分别如图1、2所示。

图1 不同掺率下抗压强度对比图Fig.1 The compressive strength comparison under different mixing ratio

抗压强度试验结果表明,钢纤维的掺入对于混凝土的抗压强度提高整体影响不大,较之素混凝土,抗压强度最大增幅为25%,试验过程中,受压时素混凝土试件呈脆性破坏,从施压到试件破坏持续时间较短,而钢纤维混凝土破坏缓慢,表现出较好的延性,这也是钢纤维桥联作用的体现。从劈拉强度对比图中可以看出,钢纤维混凝土劈拉强度随钢纤维掺量呈正相关趋势,钢纤维混凝土试件的抗拉强度与素混凝土相比最大增幅可达46.9%,在钢纤维体积掺量和长径比相同的情况下,B型端勾钢纤维混凝土,表现出更好的劈拉性能。劈拉试验过程如图3所示,素混凝土破坏呈爆裂式的脆性破坏,而钢纤维混凝土破坏时表现为缓慢的延性破坏,钢纤维混凝土试块仍然可以依靠裂缝间的钢纤维连接成整体,这一特点在软岩巷道支护中尤为关键。

图2 不同掺率下劈拉强度对比图Fig.2 The tensile strength comparison under different mixing ratio

2.2 抗弯性能试验

抗弯强度试验即三点弯曲试验,将梁试件放在两个支撑点上,控制压力机以0.05~0.08MPa/s的速度在两个支撑点中点上方向试件施加向下的载荷,标本将于中点处发生断裂。经计算各试块不同掺率下的抗弯强度如图4所示,其中C型钢纤维混凝土抗弯强度应力应变曲线对比情况如图5所示。

图3 素混凝土与钢纤维混凝土破裂状态对比图Fig.3 The rupture state comparison between plain concrete and steel fiber concrete

图4 不同掺率下抗弯强度对比图Fig.4 The bending strength comparison under different mixing ratio

图5 C型钢纤维混凝土抗弯强度应力—应变曲线Fig.5 The bending strength stress-strain curves of type C steel fiber reinforced concrete

从图4可以看出,相同的钢纤维掺量下,B型钢纤维的抗弯强度最高,且在体积掺率为1.01%时达到最大值;同普通素混凝土相比,钢纤维混凝土抗折强度可以提高0.9~2.2MPa,抗弯强度增幅最大达65%。从图5可以看出,在初始变形阶段,钢纤维混凝土与素混凝土曲线基本吻合,应力—应变曲线表现出较好的一致性,说明在此阶段混凝土处于弹性变形期,钢纤维的增拉抗弯能力还未充分的体现出来。此后,素混凝土很快达到峰值,且迅速变形断折,而钢纤维混凝土达到峰值破坏则需较长时间,且在峰值过后有二次峰值的出现,二次峰值较初次峰值低20%左右,这是因为在试块产生较大位移变形后钢纤维仍在连接开裂试块两断面所致。随后在较长的时间内钢纤维混凝土试块才彻底破坏,钢纤维试块破坏时表现出时效性和延缓性,这与钢纤维本身的吸收、储存破坏能量的特性密不可分,所以钢纤维混凝土试块破坏速度较素混凝土明显减慢,表现出破而不碎的特性。

经过以上试验分析比选,与普通混凝土相比,高强度钢纤维混凝土抗压强度、劈拉强度、抗弯强度分别最大可提高25%、47%和65%,在钢纤维体积掺率为1.01%时B型钢纤维具有更好的抗变形和抗冲击性能,满足了高应力软岩巷道对于支护材料高强度、高韧性的要求。

3 软岩巷道稳定性控制理论

3.1 围压恢复加固理论

围压恢复加固理论是一种适用于软破围岩巷道加固的新理念。当地下开挖形成采空区后,岩体由初始的三向受力状态变为双向或单向受力,围岩的承载强度随之也大大降低,进而导致岩体结构的改变,最终导致巷道围岩垮冒[7-8]。因此,通过支护体恢复围岩的围压,提高岩体的残余强度和自身承载能力是围压恢复加固理论的实质所在。设计和选用的支护结构需要遵循以下原则[9-11]:围岩卸载后迅速施加限制性支护,并施加预应力;具有吊挂和减跨作用,能充分利用深部围岩强度;在围岩表面形成全封闭壳体结构;利用深、浅围岩变形的不协调性实现围岩自锁。

3.2 被动和主动联合支护体系

被动支护是以牺牲围岩自身的强度而得到围压的,该支护作用体现在阻止围岩强度的进一步下降和限制围岩变形的发展上,这对恢复巷道松动圈内破碎岩体的承载强度有一定的作用[12]。主动支护具有支护体与围岩相互作用、共同承载的特点,这一特点正是围压恢复所需要的基本功能。

该钼矿由于井下地压大,矿岩破碎,深、浅层围岩间存在强度、位移速度差异,单一的浇灌混凝土并不能及时抑制围岩松动变形,且浇灌混凝土脆性强、抗变形能力差,一旦受到偏压作用,容易因剪切或拉伸而破坏等;而预应力锚杆支护在低强度围岩中锚固约束范围小,围岩变形得不到有效的控制。根据围压恢复加固理论,如能及时对软破围岩及时进行封闭支护,施加支护反力或预应力,围岩与支护体可形成共同承载体,其自承能力大幅提高。因此,针对该矿的围岩软破特性,研究提出了浇灌钢纤维混凝土、全长锚固预应力树脂锚杆被动和主动联合支护结构,配合壁后接顶充填和浇注底梁等关键技术,对巷道实施全封闭强化支护。其支护具体实施步骤是在巷道开挖后先采用喷层厚度为30~50mm的素喷混凝土进行封闭,岩性较差时则采用锚喷网支护,在临时支护的基础上,再浇灌钢筋混凝土和底梁,最后施加预应力锚杆和钢筋条带对浇灌支护体进行锚固,形成永久支护。

4 现场支护试验与结果分析

支护试验地点选择在401北采场3-2装矿巷,该巷道矿石属于典型的矽卡岩氧化矿,矿石氧化率均在60%以上,在此进行试验具有典型性和代表性。

4.1 支护层厚度的确定

利用传统的公路隧道地压计算方法应用于破碎软岩巷道中,并将巷道等效为圆形,荷载取巷道浅埋时的最大荷载。浇灌混凝土的支护厚度可由以下公式计算得出:

式中:r—等代圆半径;fc—混凝土设计强度,取C30;vk—安全系数,半圆拱取2.4;p—巷道浅埋式时的最大荷载。

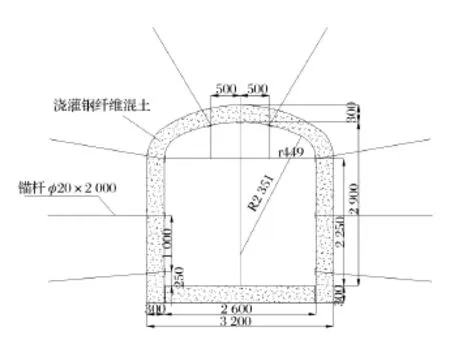

巷道支护形式为直墙半圆拱,墙高2 250mm,圆半径2 355mm,所处岩体密度2.58g/m3,内摩擦角34.5°,黏聚力0.38MPa,混凝土设计强度按C30来计算,得出支护层厚度为274mm,若混凝土设计强度为C25时,则支护层厚度计算值为338 mm。本研究支护采用钢纤维混凝土进行浇灌,混凝土基体强度为C30,支护层厚度设计为400mm,完全符合理论设计强度要求。

4.2 浇灌混凝土现场施工

巷道开挖后立即对软岩巷道进行临时支护,围岩较好时采用喷层厚度为30~50mm的素喷混凝土进行封闭,岩性较差时则采用锚喷网支护,以减小环境改变对软岩强度的影响,提高软岩巷道的自稳性,在临时支护的基础上,再浇灌钢筋混凝土和底梁。依据矿山浇灌混凝土支护的设计强度,参考现行的浇灌混凝土物料配比,经理论计算、室内试验等环节最终确定现场钢纤维混凝土的水灰比为0.48,砂率为0.45,选用B型钢纤维,混凝土中水︰水泥︰砂︰石子︰钢纤维=0.5︰1︰2.24︰2.74︰0.22,也即配制1m3的混凝土,需水泥370kg,石子1 015kg,砂子830kg,钢纤维80kg。

现场试验巷道长9m,设计浇灌支护体厚度400 mm,巷道断面8.51m2,经计算得出需钢纤维混凝土约30m3。浇灌混凝土支护工艺主要包括干拌混、支设模板、湿拌、振捣、拆模和养护等工序,各工序都需严格按设计要求来进行施工。拆模结束后,用钻孔方式对顶板壁后空区进行检测,采用高膨胀树脂充填专用泵注机和发泡水泥灌注设备进行壁后充填,充填体强度一般不低于5MPa。

4.3 锚杆加条带补强支护

壁后充填结束后,立即在浇灌钢纤维混凝土支护层外围布置全长锚固预应力树脂锚杆和钢筋条带进行补强支护。针对该钼矿侧压大的特点,在两墙进行了预应力锚杆加固,通过端部垫板和螺母对锚杆施加了10~30kN预应力,具体支护结构布置如图6所示。试验所选锚杆为全螺纹全长锚固预应力树脂锚杆,支护参数见表3,锚杆树脂锚固剂锚固长度为900mm,由A和B两种规格锚固剂组成,安装时需将凝固时间相对较短的A型锚固剂安装在钻孔底部位置。

图6 巷道支护结构布置图Fig.6 The structural layout plan of roadway support

表3 钢筋条带支护参数Table 3 Steel belt supporting parameters

4.4 地压监测及效果分析

图7 地压监测结果Fig.7 Ground pressure monitoring results

现场地压监测手段主要有巷道围岩变形量监测和围岩压力监测,分别选用型号为JSS30A的数显收敛计和HGLJ-30混凝土应力计进行长期监测。图7为北采场3-2装矿巷典型断面的地压监测结果。从图中可知:巷道收敛变形初期速度较大,最后趋于平稳,收敛速度由施工前的2mm/d降至0.33 mm/d;钢纤维混凝土初始一个月内受力不明显,和巷道收敛计所测位移值规律一致,主要由于支护体顶部充填不密实,应力计尚未受地压影响。随着地压进一步活动,应力计数值基本呈上升趋势,9月20日左右出现峰值,此后逐渐下降趋于平稳。巷道综合测试数据表明,高性能钢纤维混凝土配合预应力锚杆加钢筋条带的护表联合支护系统,能够有效控制围岩变形,并产生围压效应作用于围岩,使软破围岩强度得到充分利用。

5 结论

1)通过室内力学性能试验研究,与普通混凝土相比,高强度钢纤维混凝土的抗压强度、劈拉强度、抗弯强度分别最大可提高25%、47%和65%,在钢纤维体积掺率为1.01%时B型钢纤维具有更好的抗变形和抗冲击性能,满足了高应力软岩巷道对于支护材料高强度、高韧性的要求。

2)以围压恢复加固理论为指导,结合该矿的围岩软破特性,研究提出了浇灌钢纤维混凝土、全长锚固预应力树脂锚杆被动和主动联合支护结构,配合壁后接顶充填和浇注底梁等关键技术,建立形成了一整套适用于高应力软岩巷道的支护体系。该支护形式的提出与应用,为该矿日后解决软岩巷道中的支护问题,提供了一种新的方法与思路。

3)此试验巷道历经两年时间,期间在采场内部进行过掘进爆破,采场上部进行过拉底爆破,依然保持良好的完整性,巷道表面甚至未发现破坏裂隙,充分体现了高性能钢纤维优异的抗变形能力,采取主、被动联合支护技术能够达到有效控制软岩巷道围岩变形的目的。

[1]何满潮,景海河,孙晓明 .软岩工程地质力学研究进展[J].工程地质学报,2000,8(1):46-62.

[2]王其胜,李夕兵,李地元.深井软岩巷道围岩变形特征及支护参数的确定[J].煤炭学报,2008,33(4):364-367.

[3]祝顺义 .纤维混凝土在软岩巷道支护中的应用研究[J].工程设计与建设,2004,36(1):18-21.

[4]朱海堂,高丹盈,王占桥 .混杂纤维高强混凝土断裂性能试验研究[J].建筑结构学报,2010,31(1):41-46.

[5]王其胜.钢纤维混凝土增强作用及在软岩巷道支护中的应用[J].辽宁工程技术大学学报:自然科学版,2009,28(3):337-340.

[6]刘辉,苏波 .万军迴隧道钢纤维喷射混凝土性能试验和配合比设计[J].铁道工程学报,2001,7(3):69-78.

[7]常庆粮,周华强,李大伟,等.软岩破碎巷道大刚度二次支护稳定原理[J].采矿与安全工程学报,2007,24(2):169-177.

[8]潘贵豪,明世祥,刘新强,等.高应力软岩巷道支护新理论及应用研究[J].湖南科技大学学报:自然科学版,2009,24(3):11-15.

[9]方新秋,何杰,何加省 .深部高应力软岩动压巷道加固技术研究[J].岩土力学,2009,30(6):1693-1698.

[10]许兴亮,张农,徐基根,等 .高地应力破碎软岩巷道过程控制原理与实践[J].采矿与安全工程学报,2007,24(1):51-56.

[11]明建,单强,严荣富.自然崩落法采场软破围岩巷道支护技术研究[J].采矿与安全工程学报,2014,31(1):34-40.

[12]张后全,韩立军,贺永年,等 .构造复杂区域膨胀软岩巷道底鼓控制研究[J].采矿与安全工程学报,2011,28(1):16-27.

Mechanical properties of high strength steel fiber concrete and its application in support of high stress and soft rock roadway

LIANG Xinmin1,2,ZHANG Yongda1,2,SHAN Qiang3,MING Shixiang1,2

(1.State Key Laboratory of High-Efficient Mining and Safety of Metal Mines of Ministry of Education,Beijing 100083,China;2.School of Civil and Environment Engineering,University of Science and Technology Beijing,Beijing 100083,China;3.Zhengzhou Institute of Multipurpose Utilization of Mineral Resources CGS,Zhengzhou 450006,China)

In order to satisfy the requirement of high strength and toughness in the high stress soft rock roadway,appropriate amount of high performance steel fiber is added in the concrete to improve the overall mechanical performance of concrete.Based on the mechanical performance contrast tests of three kinds of high performance steel fiber concretes and plain concrete blocks,it is concluded that the type B steel fiber has a better resistance to deformation and impact resistance under the steel fiber volume fraction of 1.01%.With the guidance of the confirming pressure restoring theory,the passive and active combined supporting structure are proposed,which is composed of high strength steel fiber concrete and fully anchored pre-stressed resin bolts.Cooperated with other key techniques such as wall back roof contacted filling and placing of bottom beam,a set of supporting system for high stress and soft rock roadway are formed.After more than two years of field monitoring,the effective control of surrounding rock deformation in high stress soft rock tunnel excavation is realized,and it lays a foundation for safe production in mining enterprise.

soft rock roadway;high strength steel fiber;contrast test;joint supporting system

TD313

A

1671-4172(2015)05-0054-06

梁新民(1990-),男,硕士研究生,采矿工程专业,主要从事软岩支护、采矿工艺优化等方面的研究。

10.3969/j.issn.1671-4172.2015.05.011