TC4在动态载荷下的剪切行为研究

2015-04-17苏冠龙李玉龙郭亚洲

苏冠龙,龚 煦,李玉龙,郭亚洲,索 涛

(西北工业大学航空结构工程系,陕西 西安 710072)

TC4在动态载荷下的剪切行为研究

苏冠龙,龚 煦,李玉龙,郭亚洲,索 涛

(西北工业大学航空结构工程系,陕西 西安 710072)

使用分离式霍布金森压杆(SHPB)对2种TC4(Ti-6Al-4V)试样(单边剪切试样与双边剪切试样)在应变率104s-1下进行动态剪切加载,利用SIM D8高速照相系统捕捉了绝热剪切带扩展的整个历程,得到了TC4在拍照时刻的应力应变曲线;使用金相显微镜和SEM扫描电镜对TC4绝热剪切带的微观形貌进行观察,发现绝热剪切带宽度为5~12 μm,断口从韧窝断裂演变为解理断裂,可观测到韧窝状与河流花样断口形貌,但是并未看到相变的发生;对2种试样就产生绝热剪切带的形式与敏感性进行了分析,实验表明双边试样更易产生绝热剪切带;通过高速照相系统的标定换算,得到TC4绝热剪切带产生的临界剪切应变在78%~88%之间。在SHPB动态加载条件下,TC4绝热剪切带的扩展速度在460~1 250 m/s之间,且应变率越高,剪切带扩展越快,扩展平均速度与名义应变率近似呈线性关系;另外,在同一加载速率下,剪切带并不是匀速扩展,其扩展速度随载荷的增加而不断增加。

固体力学;绝热剪切带;临界剪切应变;扩展速度;高速照相;微观分析;TC4

绝热剪切失效是一种韧性材料受到动态冲击加载时常见的失效模式,其主要特点是在失效时存在一条细长的窄带——绝热剪切带(adiabatic shear band, ASB)[1]。绝热剪切带是一种热力学现象,是由于在极高的应变率下,局部大塑性畸变产生的热来不及传输出去,导致变形加剧而形成的[2]。这种现象在很多工程领域中都可以观察到,比如切削、锻造、鸟撞、弹道冲击等[3],它的形成会导致材料的失效断裂并失去能量传载能力,所以需要全面的了解绝热剪切带的形成与扩展,从而避免其危害。

很多学者研究绝热剪切带时采用TC4合金[4-8],主要原因是TC4密度较低、热传导差、易于产生剪切带等特点,本文中也使用这种材料。TC4对绝热剪切带十分敏感,而且在工业及航空领域中使用广泛,对它进行剪切加载的实验有很多种,比如薄壁圆管实验、帽型实验、圆柱压缩试验等[4,9]。动态加载方法也很多,如爆炸、弹道冲击、切削等[10-12]。大量学者对其在不同方面的表现都做了详尽的研究,比如ASB成因、不同金属材料对产生ASB的敏感性分析、产生过程中微观的变化以及温度的升高等[13-16]。

由于ASB产生扩展十分迅速(一般在102μs量级),实验中很难把握其出现的时机,所以在ASB产生扩展方面的研究进展较慢。近些年来,有关ASB的研究大多集中于微观角度研究和数值模拟上,而对其过程进行直接观测的研究很少。A.Marchand等[17]最早对钢材进行了这方面的研究,对其扩展大致进行了描述,并对剪切带的速度进行了简单的估算。随后不久,J.J.Mason等[18]提出钢材剪切带产生时的速度大致为320 m/s。S-C.Liao等[7]用霍普金森扭杆对TC4的薄壁圆管试样进行加载,给出了一组高速照相下的照片,但由于相机拍摄速率的原因照片并不清晰,没能给出剪切带产生到裂纹扩展结束的详细过程。M.Zhou等[19-20]对C-300钢材和TC4两种材料进行了研究,给出了剪切带和裂纹扩展的过程,但由于相机拍摄的分辨率较低,照片的质量不高。由于TC4产生剪切带极为迅速,剪切带产生后裂纹随即扩展,较难得到如钢材一样较长的剪切带,故实验中很难把握,基本没有对剪切带直观、详细的描述。

本文中采用分离式霍布金森压杆(SHPB)[21]对单边和双边TC4(Ti-6Al-4V)试样进行动态加载,配合超高速照相技术,探索在宏观应变率为104s-1左右时绝热剪切带和裂纹的产生和演化过程,并对TC4剪切带的扩展速度进行估算。

1 实验方法

本文中采用分离式霍布金森压杆对试样进行动态加载,加载如图1(a)所示。第1种试样的尺寸与M.Zhou等[19]使用的单边试样类似,记为TC4-A,如图1(b)所示。由于第1种试样产生的剪切带长度只有5~8 mm左右(与文献[19]的实验情况基本一致),设计了第2种双边试样,记为TC4-B,如图1(c)所示,动态加载时,沿预制裂纹方向的剪切区域内均产生了剪切带。这2种试样在实验前由400#、800#、1000#、1500#、2000#砂纸依次打磨后抛光,然后用HF、HNO3、H2O的体积比为1∶2∶47的溶液进行腐蚀,利用细砂纸在试样表面划出多条均匀平行的“条纹”,最后装夹在实验台上,试验过程中使用SIM D8超高速照相机对处理的试样表面进行拍摄。在一般的SHPB加载中,应力波在入射杆和反射杆中多次传播导致重复加载,这使得估算的试样变形大于实际真实变形,为更好的了解材料在高应变率下的变形机理,采用经过改进的、可实现单脉冲加载的SHPB系统[2],如图1(a)所示。实验中通过应变片同时触发数据采集系统和相机,可以得到相机捕捉的图像在应力应变曲线上所对应的点。

图1 实验与试样Fig.1 Experiment setup and test samples

2 实验结果

假设试样满足一维应力波理论,通过应变片信号可以得到εI(t)(入射应变)和εR(t)(反射应变),由式(1)~(4)可以得到如图2所示的平均剪应力-名义应变曲线:

(1)

(2)

(3)

(4)

式中:τs为平均剪应力,εs为名义应变,γ是名义剪应变,P为试样受到的力,As为剪切面积,c0为入射波波速,L为试样标距段长度,δ是剪切位移,x是剪切区域的宽度

(5)

(6)

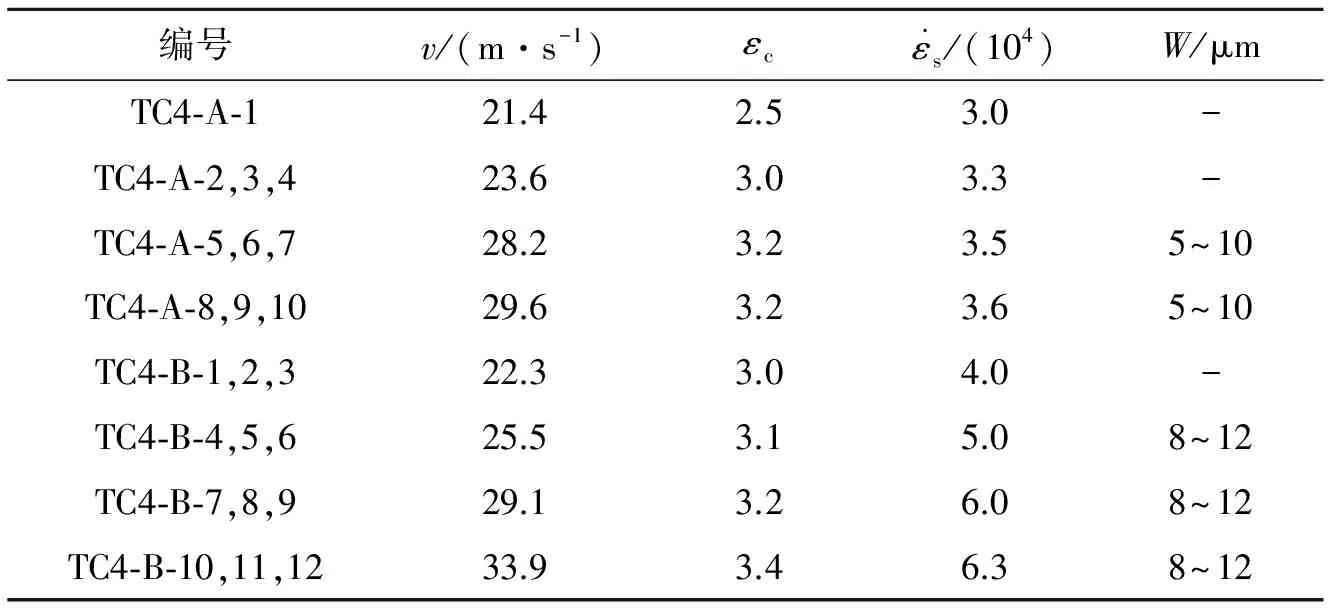

表1 实验结果

图2 平均剪应力-名义应变曲线Fig.2 The average shear stress-strain curve

3 分析与讨论

3.1 绝热剪切带扩展历程

2种试样的剪切带扩展历程基本一致,由于尺寸不同,得到的图像与信号略有区别。以TC4-B6号试样为例,通过高速照片可以观测到剪切变形的产生扩展历程,如图3所示(照片与试样表面呈180°翻转)。整个过程可分为以下阶段:第1阶段试样均匀变形(图3(a)~3(b));第2阶段试样产生非均匀变形(图3(c));第3阶段非均匀变形不断严重,绝热剪切带产生扩展(图3(d)~3(f));第4阶段发生断裂(图3(g)~3(h))。这一过程与文献[17]提出的理论一致。

图3 剪切带扩展高速照片(TC4-B6,时间间隔4 μs)Fig.3 Ultra-high speed photographs of extending shear zone(TC4-B6, time interval: 4 μs)

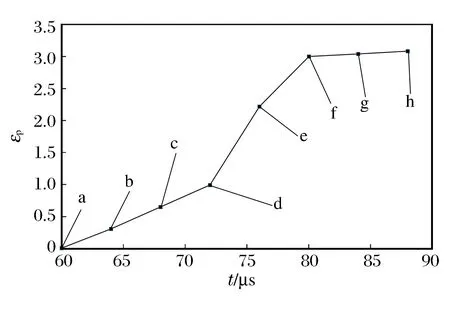

图4 TC4-B6平均剪应力-名义应变曲线Fig.4 Average shear stress-strain curve of TC4-B6

图4给出了TC4-B6试样的剪切应力应变曲线,同时标出了8张高速照相照片所对应的数据(a~h)。可以看出:a~d之间,应力状态十分平稳,此时试样正在经历从均匀变形到非均匀变形累积的过程;e对应时刻之后很快出现了应力下降的现象,到f时应力曲线已经明显下降,说明在e对应时刻前后剪切带产生,随后在f对应时刻的时间区间内不断扩展;在g对应时刻应力已经下降到可以认为试样失效的范围,照片中裂纹也已完全形成。在整个历程中,可以看出绝热剪切带产生后应力突然下降,裂纹紧随着绝热剪切带产生并迅速扩展,这使得应力曲线迅速下降,试样失效。另外,图4中照片a处的名义应变达到了2,而在照片中并没有看到明显的变形,说明通过应变片测得的名义应变偏大,存在一定的误差,这与第2节中所描述的情况一致。且图4中标注照片时刻处的名义应变也与照片不能很好的对应,所以需要对试样的局部剪切应变进行分析,并与名义应变进行比较。

3.2 绝热剪切带产生扩展时的局部剪切应变

图5 局部剪切应变计算结果Fig.5 Schematic calculation of local shear strain

图6 TC4-B6局部剪切应变-加载时间曲线Fig.6 Local shear strain-loading time curve of TC4-B6

对试样的“预制条纹”进行分析,以TC4-B6为例(图3),实验前试样表面的条纹均为直线,实验时绝热剪切带产生扩展,使得“条纹”在剪切区域内发生了不同程度的错动,由此可对试样的局部剪切应变εp进行估算。取图3所示试样为例进行计算,结果见图5。对图3(a)取虚线处“条纹”进行分析,将图3(c)~3(f)按相同倍数放大,可以绘出与“条纹”错动相对应的三角形,用像素点数来描述三角形的两直角边长,就可以得出试样在该处的局部剪切应变。对图3(d)~3(f)中的多条预制“条纹”分别进行计算,取最大值。同样对其他应变率下的试样进行计算,得到的结果如表2所示。结合图3(图3(c)中没有剪切带形成,图3(f)中裂纹已经形成)和表2中TC4-B6的数据,可以得到在5×104~6×104应变率下,绝热剪切带产生扩展时的局部剪切应变范围大致为78%~221%,这与S-C.Liao等[7]在实验中得到的结果吻合的很好,他们提出TC4合金绝热剪切带的局部剪切应变在75%~350%之间。同时,在图3(e)中绝热剪切带已经明显产生但它并不是简单的沿预制剪切区域呈直线向前扩进,而是存在一定的耗散性,如图3(e)所示。且剪切带尖端位置的局部剪切应变在0.88左右,预制裂纹尖端处的局部剪切应变为2.21,即沿剪切带扩展方向的应变梯度约为η=(2.11-0.88)/Δl=8.98 mm-1(Δl为裂纹尖端到剪切带尖端沿剪切带扩展方向的距离)。另一方面,注意到在图3(d)中并没有明显的证据表明剪切带已经产生,因此可以认为绝热剪切带在图3(d)~图3(d)的时间范围产生。根据表2中的数据,图3(d)中的最大局部剪切应变为0.78,而图3(e)中剪切带尖端的局部剪切应变约为0.88,所以可以认为绝热剪切带产生的临界剪切应变约为78%~88%。S-C.Liao等[7]提出的理论与本文中的研究结果基本一致。前文提到用入射杆上的应变片测得的名义应变偏大,为更好的描述试样在动态加载下的力学响应,以加载应力波到达试样端面时刻为零点,绘制局部剪切应变(εp)时程曲线,如图6所示。a~d对应时间段,预制剪切区域中逐渐发生变形,应变不断累积;d~f对应时间段,预制剪切区域内发生了剧烈的变形,应变迅速增加,这与我们断定剪切带产生扩展的时刻一致;g~h对应时间段上,试样已经失效,应变也不再增加,照片中的裂纹也已完全形成。图4中名义应变最大值为3.2,图6中局部剪切应变最大值为3.08,这说明试样的主要变形集中在预制剪切区域内,其他变形是相对小的。

表2 局部剪切应变最大值

3.3 绝热剪切带微观形貌

TC4材料的微观结构在众多文献中都有描述[22-24],本文中TC4微观组织也分为α-Ti和β-Ti相。实验后可观测到的绝热剪切带,如图7所示,在金相显微镜和扫描电镜下观测到的TC4绝热剪切带,宽度大致为5~12 μm。在图7中可以看到明显的α-Ti相和β-Ti相,在绝热剪切带产生后,α-Ti相和β-Ti相在剪切带两侧向相反方向有不同程度的被拉长的现象,并且没有发现有相变发生。

图7 绝热剪切带照片Fig.7 Photograghs of adiabatic shear band

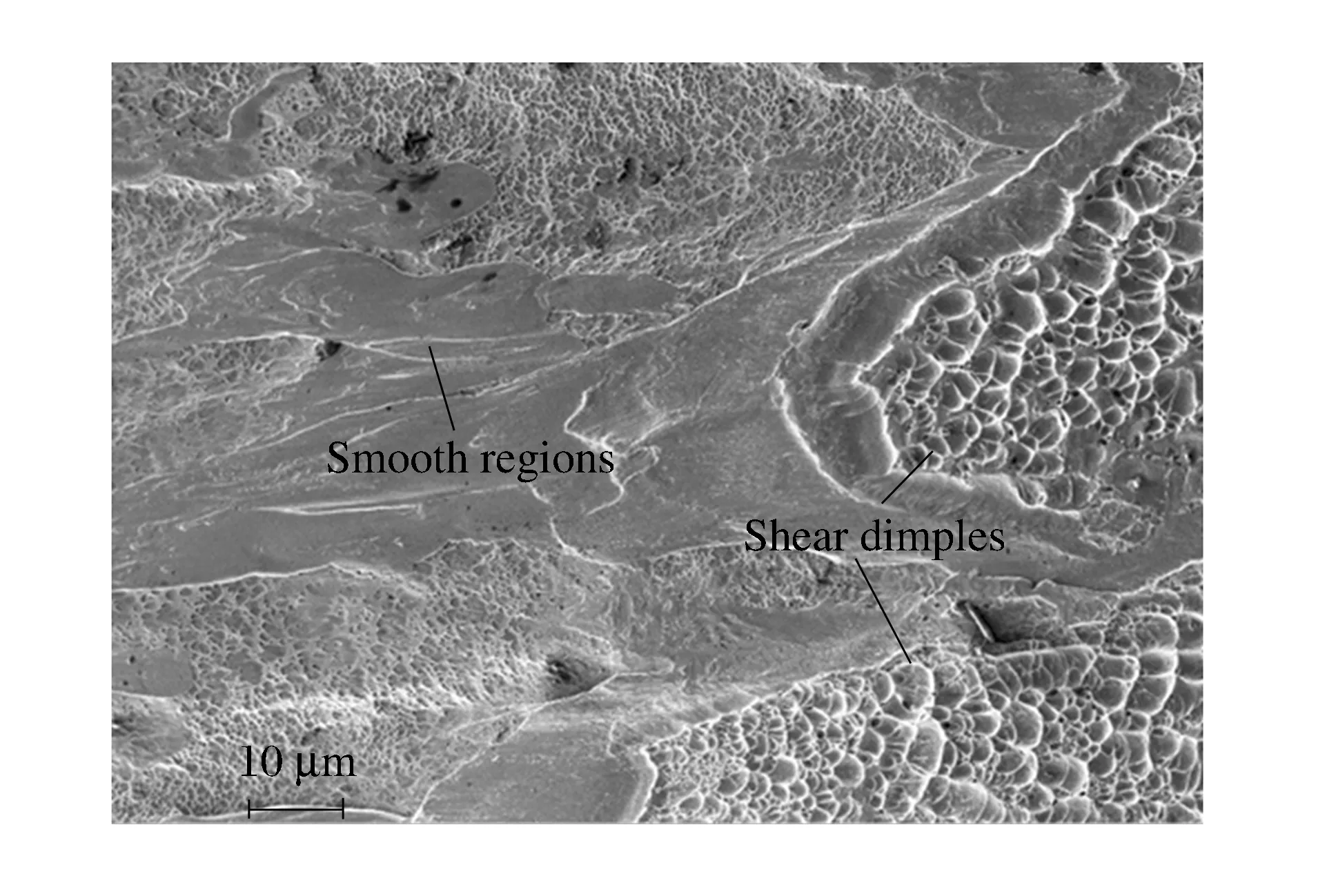

图8 绝热剪切断裂断口SEM照片Fig.8 SEM photogragh of adiabatic shear fracture

图8为试样破坏后绝热剪切断口的扫描电镜(SEM)图像。从图8中可以观察到断裂的不同形式:一种为河流花样,这是断开时两个面相互摩擦造成的,这种形式是因为产生绝热剪切带时的高温和热软化现象;另一种为韧窝断口,这种断口不仅在绝热剪切带产生的断口中可以看到,S.Goods等[23]提出在静态试验中也发现类似的情况,这说明只要达到一定的应变,孔洞就会在微观不均匀的地方成核。这两种断口与S.Timothy等[6,24]提出的形式一致,通常上认为原因有两种:一种是绝热剪切带局部高温造成的热软化;另一种是在微观不均匀的地方受到强烈的剪切而产生了微孔洞。同样的,在断口上也没有发现相变发生的证据。J.Zhang等[25]认为韧窝断口是由于微孔洞形核、长大并最终连接形成的,表现出韧性断裂特征;河流花样断口则表现出脆性断裂特征。可见,TC4在动态加载过程中沿绝热剪切带发生的断裂失效过程不均匀,韧性及脆性2种断裂模式的共同作用导致其最终断裂。

3.4 2种试样产生剪切带的形式

图9 试样的2种破坏形式Fig.9 Two different failure modles of samples

本文中采用了2种形式的试样进行实验。由于设计尺寸不同2种试样产生的剪切带长度和位置也不一致,如图9所示,TC4-A型试样产生的剪切带长度为5~8 mm,与预制裂纹成约15°夹角,断口呈白亮色,之后产生了与预制裂纹方向成约20°~30°夹角的裂纹,断口呈灰暗色。 TC4-B型试样在左右两端均有剪切带的产生,最终在中间汇合,裂纹也从两端随着剪切带扩展,最终断裂,剪切带与预制裂纹方向成约15°夹角,断口均为白亮色。

随着加载应变率的不断提高,剪切带的长度也逐渐增长,裂纹出现的位置不断推后,当应变率提高到5×104s-1以上时,剪切带在整个预制剪切区域内产生扩展,如图9(b)所示。M.Zhou等[19]在对C-300的研究中提出入射速度临界值为29 m/s,小于该速度则出现类似于图9(a)的断裂形式,超过时为图9(b)的断裂形式。

3.5 绝热剪切带的扩展速度

由3.1中分析的4个阶段可以看出试样在剪切区域内发生了严重的非均匀变形,绝热剪切带扩展导致裂纹形成并最终断裂,即绝热剪切带的扩展在非均匀变形之后,裂纹扩展之前,虽然前后时间极短,但在高速照相系统中仍能明显地观测到整个过程,如图3(d)~3(g)。

由3.2节可知,绝热剪切带在图3(d)~3(e)时间产生,图3(g)中裂纹完全形成。故通过对图3(d)~3(e)和图3(e)~3(f)两个过程中“条纹”变形速度的计算可估算出绝热剪切带的扩展速度vasb。对图3(d)~3(e)过程分析有vasb≈786.5m/s,对3(d)~3(e)过程分析有vasb≈1 094.2 m/s,即绝热剪切带的扩展速度非一定值。对TC4-A型试样,取TC4-A6为例,图10给出了高速照相机照片。从图中可以清楚的看到剪切带和裂纹,对图10(a)~10(b)的过程进行分析,有vasb≈363.6 m/s;对图10(b)~10(c)的过程进行分析,有vasb≈609.7 m/s。

图10 剪切带扩展高速照相机照片(TC4-A6,时间间隔8 μs)Fig.10 Ultra-high speed photographs of the shear band (TC4-A6, time interval: 8 μs)

图11 扩展速度对比图Fig.11 Propagation speed-loading time curve

图12 名义应变率与剪切带扩展平均速度的关系Fig.12 Average propagation speed-nominal strain rate curve

4 结 论

通过高速照相技术完整的捕捉了TC4钛合金在SHPB加载下产生绝热剪切带的历程,对其应力应变曲线进行了分析,并且建立了变形过程与应力应变曲线的对应关系,得到如下结论。

(1) 绝热剪切带宽度约为5~12 μm,在其两侧α-Ti相和β-Ti相向相反方向有不同程度的拉长现象。绝热剪切断口有河流花样和韧窝断口2种形式,且没有观测到相变的发生。

(2) 对单边试样和双边试样做了对比,分析了剪切带产生的不同,双边试样中绝热剪切带更容易产生扩展。

(3) 通过对高速照片的分析,得到了在本文加载条件下绝热剪切带产生扩展时临界剪切应变为78%~88%。

(4) 通过高速照相技术对绝热剪切带的扩展速度进行了估算,得到了绝热剪切带扩展速度的范围(460~1 250 m/s),且其随加载历程不断增大;实验应变率越高,绝热剪切带产生越迅速,扩展越快;扩展平均速度与名义应变率近似呈线性关系。

[1] Laboulaye C, M Tiers C N D A E, De Laboulaye C P L. Annales du conservatoire des arts et métiers[M]. Gathier-Villars, 1863.

[2] Dodd B, Bai Y. Adiabatic shear localization: Frontiers and advances[M]. Elsevier Science, 2012.

[3] Zener C, Hollomon J. Effect of strain rate upon plastic flow of steel[J]. Journal of Applied Physics, 1944,15(1):22-32.

[4] Peirs J, Verleysen P, Degrieck J, et al. The uses of hat-shaped specimens to study the high strain rate shear behaviour of Ti-6Al-4V[J]. International Journal of Impact Engineering, 2010,37(6):703-714.

[5] Guo Y, Li Y. A novel approach to testing the dynamic shear response of Ti-6Al-4V[J]. Acta Mechanica Solida Sinica,2012,25(3):299-311.

[6] Timothy S, Hutchings I. Initiation and growth of microfractures along adiabatic shear bands in Ti-6AI-4V[J]. Materials Science and Technology, 1985,1(7):526-530.

[7] Liao S-C, Duffy J. Adiabatic shear bands in a Ti-6Al-4V titanium alloy[J]. Journal of the Mechanics and Physics of Solids, 1998,46(11):2201-2231.

[8] Rittel D, Wang Z. Thermo-mechanical aspects of adiabatic shear failure of AM50 and Ti6Al4V alloys[J]. Mechanics of Materials, 2008,40(8):629-635.

[9] Kolsky H. An investigation of the mechanical properties of materials at very high rates of loading[J]. Proceedings of the Physical Society Section B,1949,62(11):676.

[10] Baker W E, Yew C. Strain-rate effects in the propagation of torsional plastic waves[J]. Journal of Applied Mechanics, 1966,33(4):917-923.

[11] Culver R S. Torsional-impact apparatus[J]. Experimental Mechanics, 1972,12(9):398-405.

[12] Wright T W. The physics and mathematics of adiabatic shear bands[M]. Cambridge, UK: Cambridge University Press, 2002.

[13] Meyer L, Staskewitsch E, Burblies A. Adiabatic shear failure under biaxial dynamic compression/shear loading[J]. Mechanics of Materials, 1994,17(2):203-214.

[14] Engineers I O M. Journal of mechanical engineering science[M]. Institution of Mechanical Engineers, 1960.

[15] Guo Y Z, Li Y L, Pan Z, et al. A numerical study of microstructure effect on adiabatic shear instability: Application to nanostructured/ultrafine grained materials[J]. Mechanics of Materials, 2010,42(11):1020-1029.

[16] Xu Y, Zhang J, Bai Y, et al. Shear localization in dynamic deformation:microstructural evolution[J]. Metallurgical and materials transactions A, 2008,39(4):811-843.

[17] Marchand A, Duffy J. An experimental study of the formation process of adiabatic shear bands in a structural steel[J]. Journal of the Mechanics and Physics of Solids, 1988,36(3):251-283.

[18] Mason J J, Rosakis A J, Ravichandran G. Full field measurements of the dynamic deformation field around a growing adiabatic shear band at the tip of a dynamically loaded crack or notch[J]. Journal of the Mechanics and Physics of Solids, 1994,42(11):1679-1697.

[19] Zhou M, Rosakis A, Ravichandran G. Dynamically propagating shear bands in impact-loaded prenotched plates: I: Experimental investigations of temperature signatures and propagation speed[J]. Journal of the Mechanics and Physics of Solids, 1996,44(6):981-1006.

[20] Zhou M, Ravichandran G, Rosakis A. Dynamically propagating shear bands in impact-loaded prenotched plates-II.Numerical simulation[J]. Journal of the Mechanics and Physics of Solids, 1996,44(6):1007-1032.

[21] Chichili D R, Ramesh K, Hemker K J. Adiabatic shear localization in α-titanium: Experiments, modeling and microstructural evolution[J]. Journal of the Mechanics and Physics of Solids, 2004,52(8):1889-1909.

[22] Meyers M, Subhash G, Kad B, et al. Evolution of microstructure and shear-band formation in α-hcp titanium[J]. Mechanics of Materials, 1994,17(2):175-193.

[23] Goods S, Brown L. Overview No.1: The nucleation of cavities by plastic deformation[J]. Acta Metallurgica, 1979,27(1):1-15.

[24] Timothy S, Hutchings I. The structure of adiabatic shear bands in a titanium alloy[J]. Acta Metallurgica, 1985,33(4):667-676.

[25] Zhang J, Tan C, Ren Y, et al. Adiabatic shear fracture in Ti-6Al-4V alloy[J]. Transactions of Nonferrous Metals Society of China, 2011,21(11):2396-2401.

(责任编辑 王小飞)

Shear behavior of TC4 alloy under dynamic loading

Su Guan-long, Gong Xu, Li Yu-long, Guo Ya-zhou, Suo Tao

(DepartmentofAeronauticsStructureEngineering,NorthwesternPolytechnicalUniversity,Xi’an710072,Shaanxi,China)

Two types (single-edged and double-edged) of TC4 (Ti-6Al-4V) alloy samples are tested by using the split-Hopkinson bar system under the strain rate of 104s-1. By using ultra-high speed photography, the initialization and propagation of adiabatic shear band (ASB) are obtained with sufficient resolution. The relationship of the mechanical properties is built. The width of the shear band is observed to be 5-12 μm by using metallurgical microscope and scanning electron microscopy (SEM). Shear dimples and smooth regions are observed in the fracture surfaces as well. However, no obvious phase-transfer are detected. The double-edged samples have shown a better performance because of the relatively negligible bending during experimenting. The critical shear strain at which ASB appears is between 78%-88% and the propagation speed is estimated to be in the range of 460-1 250 m/s. It is also found that when strain rate rises, the shear bands propagate faster. Moreover, the propagation speed increases as the loading process proceeds and the speed is linearly proportional with the nominal strain rate.

solid mechanics; adiabatic shear band; critical shear strain; propagation speed; ultra-high speed photography; micro morphology; TC4

10.11883/1001-1455(2015)04-0527-09

2013-12-04;

2014-06-25

西北工业大学研究生创业种子基金项目(Z2014001)

苏冠龙(1989- ),男,硕士研究生; 通讯作者: 李玉龙,liyulong@nwpu.edu.cn。

O346 国标学科代码: 13015

A