不同冲击速度下泡沫铝变形和应力的不均匀性

2015-04-17徐松林王鹏飞

章 超,徐松林,王鹏飞,张 磊

(中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230026)

不同冲击速度下泡沫铝变形和应力的不均匀性

章 超,徐松林,王鹏飞,张 磊

(中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230026)

利用常规Hopkinson杆实验装置和改进的Hopkinson杆实验装置对泡沫铝试件进行冲击压缩实验,同时用高速摄影装置对实验过程进行全程跟踪拍摄。通过改变冲击速度,观测到了3种不同的变形模式。将得到的高速摄影图像用数字图像相关方法进行分析,讨论了3种模式下全场应变不同的发展过程,并依此讨论应力的不均匀性,为研究不同冲击速度下变形不均匀对泡沫铝动态力学行为的影响提供了新的方法。

固体力学;应力不均匀性;Hopkinson杆;泡沫铝;变形不均匀性;数字图像相关方法;冲击速度

多孔材料由胞孔组成,不同冲击速度下胞孔的变形特性不同,导致多孔材料宏观动态力学性能也不同。S.Lee等[1]和P.J.Tan等[2-3]指出,冲击速度高时多孔材料以冲击波模式变形。Zheng Zhi-jun等[4]和刘耀东等[5]通过数值模拟总结出随着速度提高,多孔材料分别呈现出准静态模式、过渡模式和冲击模式等3种变形模式。随着速度的提高,试件的变形均匀性和两端应力均匀性都越来越差,如何测量变形和应力的不均匀性以及讨论两者的关系成为了解多孔材料动态力学性能的难题。王鹏飞等[6]利用改进的Hopkinson杆实验装置测得了不同冲击速度下泡沫铝试件两端的应力。在变形不均匀性方面,Z.Zou等[7]和S.Pal等[8]根据数值模拟结果直接给出了冲击模式下试件中一维和二维的应变分布,但用此法得出的结果误差较大。Liao Shen-fei等[9]将数值模拟结果结合最佳局部变形梯度原理推导出了更精确的应变场。如何在实验中准确测量泡沫铝试件压缩过程中的变形特性成了难题,虽然通过数值模拟能够从规律上进行解释,但是与实验仍有一定差距。采用常规的电测方法仅能测试试件的平均应变,无法测量其中的不均匀性。高速摄影只能提供一种直观判断,是一种定性的测量手段,而且对于微小的变形无法判断。W.H.Peters等[10]提出的数字图像相关法(digital image correlation method, DICM)是光测力学中的一种简单方便精度高的测试手段,经过多年的发展,已经在生物力学、岩石力学、纳米力学等众多领域得到广泛应用。近年来,这一方法也用于多孔材料研究,但主要集中在准静态实验方面[11-12],而动态性能方面研究较少,主要有:Wang Li-li等[13]利用DICM测试了泡沫铝的泰勒杆实验中试件的速度随撞击时间的变化;S.Lee等[1]和I.Elnasri等[14]分别研究了开孔和闭孔泡沫铝高速变形过程中的全场应变;H.Luo等[15]在试件表面粘上带有格子的标签,测量了泡沫非晶金属材料。然而上述研究并未对3种模式下的变形场作比较,也没有给出全场应变发展的过程,更没有进一步讨论变形均匀性与应力均匀性的关系。基于此,本文中,将结合Hopkinson压杆实验技术和高速摄影技术,研究不同冲击速度下泡沫铝的全场应变及其变化趋势,并依此研究泡沫铝试件中的应力不均匀性。

1 冲击压缩实验

试件为直径为32 mm、高度为32 mm的闭孔泡沫铝,密度为0.320~0.340 g/cm3。实验在直径为37 mm的Hopkinson压杆装置上进行,实验系统示意图如图1所示,杆材为铝。共进行了3组实验,子弹速度分别为12、50和110 m/s,对应3种不同的变形模式:即准静态模式、过渡模式和冲击模式。为了研究准静态模式下试样的应力均匀性,利用常规Hopkinson杆装置进行准静态模式下的实验,见图1(a)。由于子弹速度过高会导致打击杆屈服,采用改进的Hopkinson杆装置(图1(b))进行后2种模式的实验,即将试件放在支撑杆与子弹之间,让子弹直接撞击试件。图中的Wheatstone电桥接法中含有2套单独的应变片系统,每个系统中含有2片应变片且使用的电桥接法为半桥接法。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental setup

实验所用高速摄影相机为Phantom V12.1,全画幅分辨率为1 280 Pixel×800 Pixel,全画幅拍摄速率可达6 242 s-1,最高拍摄速率可达到1 000 000 s-1,3组实验的拍摄频率皆为74 000 s-1,此时帧间隔时间为13.5 μs,3种模式对应的实际图像分辨率见表1。实验中使用了2个脉冲氙灯来提高曝光量。

表1 实验参数

2 变形均匀性

根据高速摄影图像可以分别得到准静态模式、冲击模式和过渡模式下试件的变形过程,如图2~4所示。其中高速摄影的第1张图像都对应着试件刚开始发生变形的前一时刻,并将该时刻定为0 μs。

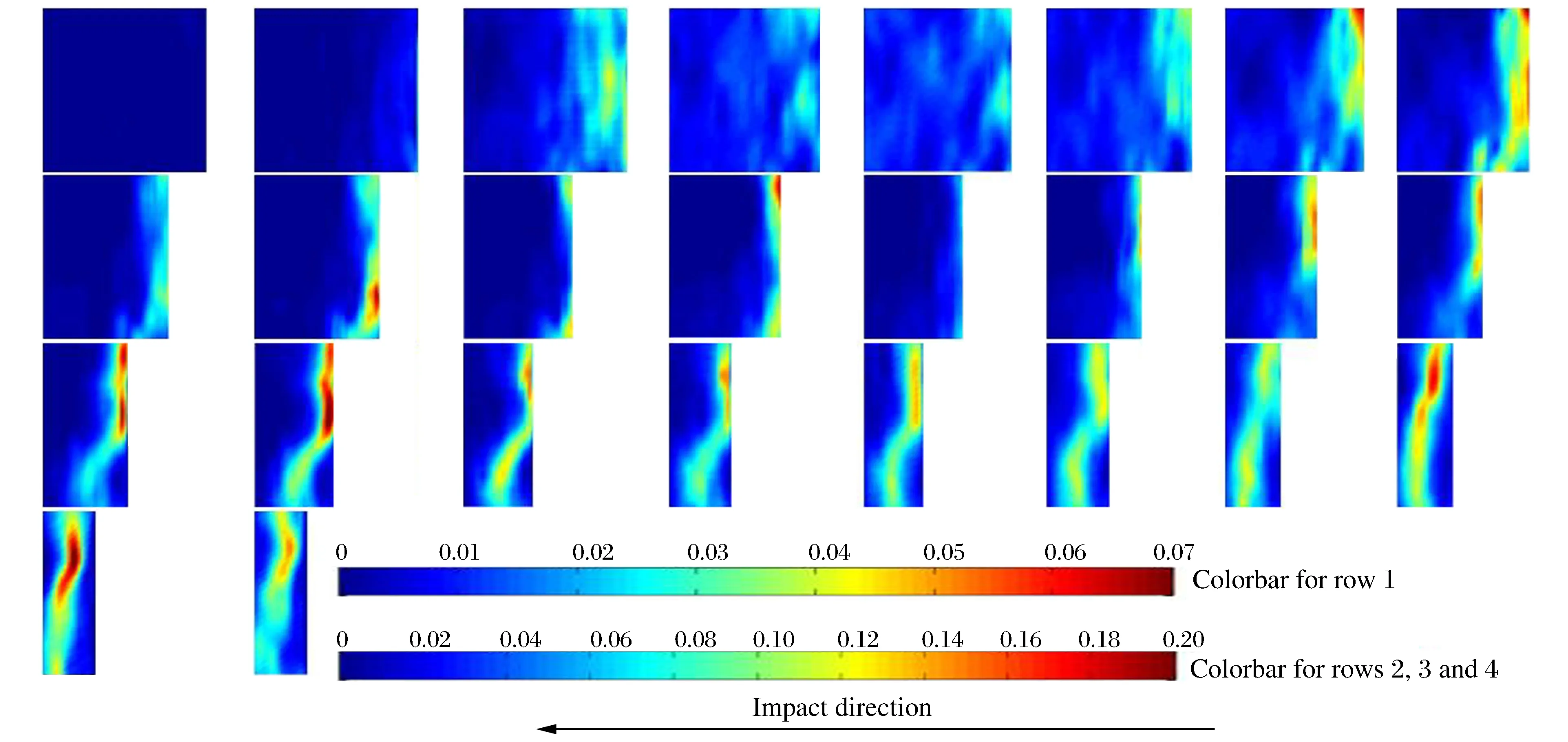

采用自编的程序处理高速摄影图像,即可得到变形过程中每一个时刻相对于上一时刻试件的增量应变场,如处理0和13.5 μs的2张图像即可得到0 μs时刻试件的增量应变场。本文中高速摄影的图像间隔时间均为13.5 μs,所以本文中采用DICM得到的计算结果的间隔时间也是13.5 μs。对于冲击模式下的图像,在冲击波波阵面附近的区域由于应变过大,同时伴有翻转和弯折,区域内大部分点的灰度值在相邻2张图像中已不存在联系。这就违背了数字图像相关方法的假定,使该区域无法与变形前图像进行相关计算。因此在计算过程中只计算冲击波波阵面前方的区域,如图4(g)所示。图5~7分别表示3种模式下试件沿着加载方向全场应变的变化过程。本方法的标定可参见文献[16]。

图2 准静态模式下试件的变形过程Fig.2 Deformation progress of the specimenin the quasi-static mode

图3 冲击模式下试件的变形过程Fig.3 Deformation progress of the specimen in the dynamic mode

从高速摄影图像上来看,准静态模式下(图2)试件变形较均匀,在变形的前半段试件的变形以均匀变形为主,没有产生局部变形。在变形的后半段,试件开始产生局部变形并发展为如图2(h)虚线所示的局部变形带。冲击模式下(图3),试件从一开始就变形不均匀。由于冲击端速度很高,泡沫铝试件中与冲击端紧挨着的胞孔很快被压溃,随后压溃区前方的胞孔也被压溃并发生逐层垮塌,以一种压实波[17]的形式向支撑端发展。表现在图像中为试件从靠近打击杆开始变形,并快速形成了密实带,然后密实带(图3中箭头所指)快速向前传播,直至整个试件压实。过渡模式下(图4),试件的变形模式介于准静态模式和冲击模式之间,先在靠近冲击端的区域以密实带的形式发展,随后密实带前方的区域的变形以局部变形带为主。

采用DICM得到的计算结果反映了与高速摄影图像完全一样的变形趋势,然而计算结果是量化的,并且揭示了更多变形过程的细节。高速摄影图像中相邻时刻的图像之间变形较小,无法判断其应变变化。采用DICM得到的计算结果则可以弥补这个缺陷,能够展示整个变形过程中应变场的变化。

图4 过渡模式下试件的变形过程Fig.4 Deformation progress of the specimen in the transition mode

准静态模式下试件的变形过程如图5所示,按变形均匀性可以将整个过程分为2部分:均匀变形阶段A和不均匀变形阶段B。在阶段A中整个试件的变形较均匀,塑形变形遍布整个试件而且较均匀。随着变形的发展,试件的变形逐渐局部化,塑形应变开始集中。在162 μs时,即图中A、B区域的临界点,塑形应变的集中最终形成了局部变形带。随后试件的变形主要集中在局部变形带上,形状和方向与图2(h)中的局部变形带一致。在压缩过程中,试件中的局部变形带不断发展,在试件变形的最后阶段试件的变形逐渐变小直至不变。值得一提的是,试件中的局部变形带并不是一直发展的,其变形到一定密实程度后又会逐渐停止发展,并在试件的其他薄弱区域产生新的局部变形带[16]。在整个变形过程中,开始段和结束段的应变率都较小,而中间段的应变率较高。这是由于采用了常规SHPB装置,冲击端处的入射波是一个梯形波,应力幅值在加载和卸载段均较低造成的。

冲击模式下应变场变化见图6,从一开始试件的变形就集中在靠近冲击端附近,形成一个很小的局部变形区域,而其他区域的应变很小。随着压缩的发展,局部变形区快速向前发展,直至整个试件压溃。

为了更好地观测冲击波波阵面前方的应变场,对应变场作进一步处理。将图7中增量应变场换算成全量应变场,再沿着y方向求和并求平均,即可得到整个试件沿着加载方向的平均应变分布如图8所示。结果表面:波阵面前方仍存在变形区且应变较大,应变沿加载方向的分布与冲击波波阵面附近的应变分布类似。这与文献[7-9]的结果相似但仍存在区别,这是因为本文中的试件较短,在变形的开始段和结束段应变分布在很大程度上受到边界条件的影响。在起始段(0~67.5 μs),应力波还未作用到冲击波前端所在地区,此时冲击波前端的应变较小;中间段(67.5~121.5 μs),冲击波前端的应变分布与文献[7-9]的结果一致,即只在冲击波前端约一个胞孔距离的区域有应变,而远离冲击端的地方无应变;末尾段(135μs),此时冲击波距离支撑端很近,整个试件都产生了较大的应变。图8中变形中间段存在较清晰的应变下降段,可认为是冲击波波阵面。根据其数据可以算出压实波波阵面分别相差17.9和19.6像素,本实验中图像与真实试件的比例为5.625像素/毫米,即可得波阵面的传播速度为236和258 m/s,此结果略大于理论值,其原因还有待研究。

过渡模式下的应变场变化如图7所示。试件的变形过程可以分为2部分:局部致密区变化阶段和局部变形带变化阶段。在试件变形的前段,由于冲击端速度较高但又未达到冲击模式的临界速度,靠近冲击端部分的胞孔很快被压溃并形成了致密区,但没有形成冲击波。试件的变形集中在靠近冲击端的位置,并逐渐形成了致密区,此时远离冲击端部分未发生变形。在变形后半段,由于子弹速度降低和试件中存在缺陷等原因,试件进入了一个局部变形带变形期。此时的变形由试件中的缺陷主导,在有缺陷处产生局部变形带直到整个试件压实。

图5 准静态模式下试件变形过程中的应变场Fig.5 Strain field of deformation progress under quasi-static mode

图6 冲击模式下试件变形过程中的应变场Fig.6 Strain field of deformation progress under dynamic mode

泡沫铝试件由于其本身的结构特性在冲击载荷下会产生局部化变形,不同冲击速度下对应着不同的变形模式。本文利用数字图像相关方法,从实验中测试了3种不同模式下试件的变形特征。准静态模式下,试件先经历一个较长的变形均匀区,随着外加载荷超过试件临界失稳载荷,试件在薄弱处发生失稳坍塌,形成了局部变形带。冲击模式下,整个变形过程都是不均匀的,试件的变形主要以压实波的形式发展。过渡模式下试件的变形过程是冲击模式和准静态模式变形过程的综合,前半部分与冲击模式相似,是一个局部致密化的过程,后半部分与准静态模式相似,变形集中在局部变形带上。

综上所述,可知:(1)低速冲击时,试件的局部化变形源于试件中含初始缺陷区域的失稳。在此情况下,试件两端的载荷可基本达到均衡,可认为整个试件受力均匀。试件中含缺陷区域最薄弱,一定载荷下,该区域开始产生局部化变形,此时局部化变形以局部变形带为主。该区域的失稳发展到一定程度后,由于变形导致该区域强度增大而停止失稳。此时变形转移到试件中其他薄弱的区域并形成新的局部变形带,这可由文献[16]中给出的多个局部变形带证实。(2)高速冲击时,试件的局部化变形源于冲击端区域的压缩失稳。当冲击速度达到一定值时,试件两端的载荷很难达到均衡。此情况下,冲击波的强度即可使材料发生破坏,局部化变形发生在靠近冲击端的位置。因此,对应试件的局部化变形由惯性效应决定,表现为剧烈体积压缩的致密区。由此可见,低速和高速冲击下材料的破坏分别对应着泡沫铝材料的整体失稳和局部失稳两种不同的机制。在这里,应力的均匀性有重要作用。

图7 过渡模式下试件变形过程中的应变场Fig.7 Strain field of deformation progress under transition mode

图8 冲击模式下沿着冲击方向的应变分布Fig.8 Strain distribution along the impact direction under dynamic mode

3 应力均匀性

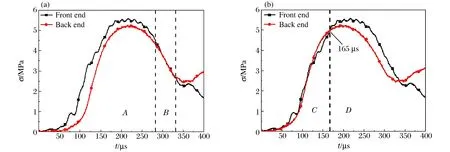

为了讨论试件的应力均匀性,在准静态模式下做了另外一组试件密度接近,子弹速度、试件厚度等其他参数都相同的实验。利用石英片测出冲击端和支撑端的应力-时间曲线,如图9(a)所示。可以看到试件变形过程中存在2个区域:应力均匀区A和应力不均匀区B。在A区中冲击端应力大于支撑端应力,而在B区中两端应力平衡。

在A区中两端应力不均匀的原因是2条曲线存在时间差,即应力波在试件中传播的时间,t=L/c。现在将2条曲线对齐来判断应力波在试件中传播的耗散性。图9(b)中曲线可以分为2部分:非耗散区C和耗散区D。非耗散区C中,前后端应力相同,说明应力在试件中的传播没有耗散。应力耗散区D内,冲击端的应力明显大于支撑端的应力,即应力发生了耗散。

同时可以看到,应力开始发生耗散的时刻(165 μs)恰好是试件中产生局部变形带的时刻(162 μs),即非耗散区对应着变形均匀区,耗散区对应着变形非均匀区。当试件均匀变形时,应力波相当于在一个均匀的物体中传播,此时应力不发生耗散。而当胞孔发生了坍塌,试件中形成了局部变形带。局部变形带所在区域的波阻抗大于其附近区域的波阻抗,当应力波传播到这个界面上时会发生反射,导致透射应力低于入射应力,即应力发生耗散。这就说明变形的不均匀性影响到应力的不均匀性。

图9 泡沫铝试件两端的应力均匀性Fig.9 Stress uniformity of the two ends of the aluminum foam specimen

为了更好地说明上述问题,建立了如下的简化模型,即假设在试件中存在一个垂直加载方向的局部变形带。假设弹性波在局部变形带中传播速度、密度和弹性模量分别为c2、ρ2和E2,在试件其他部分的参数对应为c1、ρ1和E1,显然有ρ1c1<ρ2c2。根据弹性波在不同介质界面上的传播规律,有:

(1)

由于n<1,即可得σ3/σ1<1。随着局部变形带的发展,波阻抗不匹配度增大,n越小时,σ3/σ1越小,即应力波的耗散越大。这就解释了随着局部变形带的发展,两端应力不均匀性越来越大的原因。

随着速度的增大,变形模式变成过渡模式和冲击模式,过渡模式和冲击模式下两端的应力不均匀性显著增高[6]。从上文中所得到的应变场分析可以看到,过渡模式和冲击模式下试件没有均匀变形的时期,而是在靠近冲击端位置直接产生了密实区。局部变形带和密实区对于波传播的影响是一致的,而且密实区相对密度更大,与其余部分的波阻抗不匹配度更高。应力波经过界面后产生了更低的透射应力。此时冲击端和吸收端的应力差距更大,这也从另一角度解释了随着速度提高,试件两端的应力不均匀性更大的原因。

因为n=ρ1c1/(ρ2c2)≪1,所以σ2<σ1,即密实区和试件其他部分的波阻抗不匹配度很高时,支撑端应力远小于冲击端的应力。

综上所述:当试件变形均匀时,其两端应力是均匀的;当局部变形区域产生时,试件变形开始不均匀,此时试件两端应力也开始不均匀。这是由于局部变形不均匀的区域与其他部分波阻抗不匹配,导致波在试件中的传播发生了反射,即波在试件中传播发生了耗散,使冲击端和吸收端的应力不均匀。

图10 应力波传播模型Fig.10 Modes of stress wave transformation

4 结 论

利用Hopkinson杆装置对泡沫铝试件进行了不同冲击速度的压缩实验,利用高速摄影机对所有实验过程进行了跟踪拍摄。采用数字图像相关方法程序对高速摄影图像进行处理,得到了不同变形模式下试件的应变场发展过程。

(1)不同冲击速度下试件中的变形模式完全不同:准静态模式下,试件开始段变形较均匀,随后在试件中产生了局部变形带;过渡模式下,开始段变形集中在靠近冲击端的区域并形成了局部致密区,结束段试件中的变形以局部变形带的方式发展;冲击模式下,试件变形主要以胞孔压实的模式向前发展。

(2)不同速度下试件的变形机理也不同:低速下,产生局部变形带的机理是试件中含缺陷胞孔的失稳;高速下,产生局部致密区主要是由惯性效应引起的。

(3)材料不均匀性所导致的失稳(整体效应)和惯性效应(局部效应)是应力不均匀和变形不均匀的原因。在泡沫铝试件均匀变形时,应力波在试件中的传播没有耗散。当试件中产生了局部变形带或致密区这样的局部变形区时,由于局部变形带和致密区对波的反射作用,使应力波产生了耗散。而且随着速度增高,局部变形区与均匀变形区波阻抗不匹配程度增大,反射波也越来越大,这就导致了应力不均匀的加剧。

[1] Lee S, Barthelat F, Moldovan N, et al. Deformation rate effects on failure modes of open-cell Al foams and textile cellular materials[J]. International Journal of Solids and Structures, 2006,43(1):53-73.

[2] Tan P J, Reid S R, Harrigan J J, et al. Dynamic compressive strength properties of aluminum foams: Part I: Experimental data and observations[J]. Journal of the Mechanics and Physics of Solids, 2005,53(10):2174-2205.

[3] Tan P J, Reid S R, Harrigan J J, et al. Dynamic compressive strength properties of aluminum foams: Part II :‘Shock’ theory and comparison with experimental data and numerical models[J]. Journal of the Mechanics and Physics of Solids, 2005,53(10):2206-2230.

[4] Zheng Zhi-jun, Yu Ji-lin, Li Jian-rong. Dynamic crushing of 2D cellular structures: A finite element study[J]. International Journal of Impact Engineering, 2005,32(1/2/3/4):650-664.

[5] 刘耀东,虞吉林,郑志军.惯性对多孔金属材料动态力学行为的影响[J].高压物理学报,2008,22(2):118-124. Liu Yao-dong, Yu Ji-lin, Zheng Zhi-jun. Effect of inertia on the dynamic behavior of cellular metal[J]. Chinese Journal of High Pressure Physics, 2008,22(2):118-124.

[6] 王鹏飞,徐松林,郑航,等.变形模式对多孔金属材料SHPB实验结果的影响[J].力学学报,2012,44(5):928-932. Wang Peng-fei, Xu Song-lin, Zheng Hang, et al. Influence of deformation modes on SHPB experimental results of cellular metal[J]. Chinese Journal of Theoretical and Applied Mechanics, 2012,44(5):928-932.

[7] Zou Z, Reid S R, Tan P J, et al. Dynamic crushing of honeycombs and features of shock fronts[J]. International Journal of Impact Engineering, 2009,36(1):165-176.

[8] Pal S, Maiti S, Subhash G. Effect of microscopic deformation mechanisms on the dynamic response of soft cellular materials[J]. Mechanics of Materials, 2010,42(2):118-133.

[9] Liao Shen-fei, Zheng Zhi-jun, Yu Ji-lin. Dynamic crushing of 2D cellular structures: Local strain field and shock wave velocity[J]. International Journal of Impact Engineering, 2013,57:7-16.

[10] Peters W H, Ranson W F. Digital imaging techniques in experimental stress analysis[J]. Optical Engineering, 1982,21(3):427-431.

[11] Bastawros A F, Bart-Smith H, Evans A G. Experimental analysis of deformation mechanisms in a closed-cell aluminum alloy foam[J]. Journal of the Mechanics and Physics of Solids, 2000,48(2):301-322.

[12] Wang Y, Cuitio A M. Full-field measurements of heterogeneous deformation patterns on polymeric foams using digital image correlation[J]. International Journal of Solids and Structures, 2002,39(13):3777-3796.

[13] Wang Li-li, Ding Yuan-yuan, Yang Li-ming. Experimental investigation on dynamic constitutive behavior of aluminum foams by new inverse methods from wave propagation measurements[J]. International Journal of Impact Engineering, 2013,62:48-59.

[14] Elnasri I, Pattofatto S, Zhao H, et al. Shock enhancement of cellular structures under impact loading: Part I: Experiments[J]. Journal of the Mechanics and Physics of Solids, 2007,55(12):2652-2671.

[15] Luo H, Bhat A, Demetriou M D, et al. Dynamic compressive behavior of bulk metallic glass foam[C]∥High Speed Full-field Optical Measurements in SEM Annual Conference & Exposition on Experimental and Applied Mechanics. 2009:392.

[16] 章超,徐松林,王鹏飞.基于数字图像相关方法对冲击载荷下泡沫铝全场变形过程的测试[J].实验力学,2013,28(5):629-634. Zhang Chao, Xu Song-lin, Wang Peng-fei. Test of aluminum foam deforming process under impact load based on digital image correlation method[J]. Chinese Journal of Experimental Mechanics, 2013,28(5):629-634.

(责任编辑 张凌云)

Deformation and stress nonuniformity of aluminum foam under different impact speeds

Zhang Chao, Xu Song-lin, Wang Peng-fei, Zhang Lei

(CASKeyLaboratoryforMechanicalBehaviorandDesignofMaterials,UniversityofScienceandTechnologyofChina,Hefei230026,Anhui,China)

A split Hopkinson pressure bar apparatus (SHPB) and a modified SHPB apparatus were employed to investigate the dynamic responses of aluminum foam. During the experiments, a high-speed camera was used to record the deformation process of specimens. Three deformation patterns were observed with the increase of the impact speed. All photographs recorded were analyzed by the digital imaging correlation method. The analytical results were used to illustrate the strain field progressing and the stress nonuniformity of these three deformation patterns. And they are helpful in the revealing of the intrinsic mechanisms of these three deformation patterns. This method offers a new and reliable method to study the influence of deformation nonuniformity on dynamic mechanical behaviors of aluminum foam under different impact speeds.

solid mechanics; stress nonuniformity; split Hopkinson pressure bar; aluminum foam; deformation nonuniformity; digital imaging correlation method; impact speed

10.11883/1001-1455(2015)04-0567-09

2014-03-31;

2014-05-14

国家自然科学基金项目(11272304,11472264); 高等学校博士学科点专项科研基金项目(20113402110008)

章 超(1989— ),男,硕士研究生; 通讯作者: 徐松林,slxu99@ustc.edu.cn。

O347 国标学科代码: 13015

A