中应变率下材料动态拉伸关键参数测试方法

2015-04-17白春玉刘小川周苏枫黎伟明

白春玉,刘小川,周苏枫,黎伟明,舒 挽

(中国飞机强度研究所,陕西 西安 710065)

中应变率下材料动态拉伸关键参数测试方法

白春玉,刘小川,周苏枫,黎伟明,舒 挽

(中国飞机强度研究所,陕西 西安 710065)

通过高速液压伺服材料试验机进行金属材料的中等应变率动态拉伸力学性能测试。为获取精确的动态拉伸载荷数据,提出了一种拉伸载荷的间接测量方法,在不改变试验机原有结构的情况下,解决了试验机自带载荷传感器测试数据在塑性段振荡导致材料真正动力学行为被掩盖的问题;通过数字图像相关的非接触测量方式进行动态拉伸应变的测量。实验验证表明,提出的载荷和应变测试方法可实现金属材料动态拉伸试验中的力学性能参数测试。

固体力学;中应变率;液压伺服试验机;动响应;图像处理

材料的力学性能是材料在外力、温度、环境等因素的共同作用下所表现的抵抗变形和破坏的行为。当结构受到冲击载荷作用时,将承受较高的应变率,许多材料特性对应变率非常敏感,材料在动态载荷作用下表现出的力学性能明显的不同于静态和准静态情况[1]。因此,采用准静态应力-应变数据在中、高应变率时无法得到精确的预测结果,如果在动态加载结构的分析和设计中使用准静态数据,将会导致不当设计或早期结构故障[2]。飞机结构在使用过程中会受到各种动载荷作用,如:飞机动力装置产生的振动载荷;着陆、滑行、刹车等地面操作产生的振动、冲击载荷;鸟、外来物等引起的离散源撞击和飞机坠撞产生的撞击载荷等。因此,得到相关材料的动态力学性能是开展飞机结构动力学设计的必要条件。

由于在不同的应变率范围内,决定材料力学行为的主要因素往往是不一样的,这就要求对不同应变率范围采用不同的测试方式来获得材料的力学性能。基于一维应力波理论的分离式Hopkinson杆实验装置(SHPB)普遍适用于材料在103~105s-1应变率范围内的力学性能测试[3]。高速液压伺服材料试验机是获得材料中应变率(10-1~103s-1)力学性能的一种有效实验装置。应用INSTRON高速液压伺服材料试验机,在进行典型元件的动态拉伸试验过程中,当拉伸速度超过1 m/s或应变率大于20 s-1时,试验机自带的载荷传感器所测得的拉伸载荷在塑性段出现剧烈振荡,将掩盖材料动态拉伸过程的真正力学行为,以至于无法得到屈服极限、强度极限等关键材料参数。

M.LeBlace等[4]在进行材料动态压缩试验过程中同样遇到了测试载荷出现振荡的问题,受SHPB测试方法的启发,通过测量压缩杆的弹性应变信号,发展了一种“混合技术”的压缩载荷测量方法,但由于压缩杆和试件之间波阻抗不同,使得该方法测得的载荷出现不连贯。O.Ramzi[5]通过对液压伺服材料试验机进行改进,将试验机作动缸上的载荷传感器替换成长0.82 m的均匀杆,通过对均匀杆3个固定位置的应变信号进行离散傅里叶变换,应用波分离技术[6-7]在频域内对测试信号进行处理,发展了一种实现拉伸载荷间接测量的BCGO方法,有效地解决了拉伸载荷振荡的问题,并通过对加载链惯性效应的修正,得到了较为真实的拉伸载荷。

相比材料的静态力学性能试验以及高应变率动态力学性能试验,中应变率下的材料动态力学性能实验是最难实现的,且实验成本也较高,主要体现为中应变率材料试验机远没有常规的材料试验机普及,且该速率范围的加载往往会引起加载链的惯性效应,使得试验过程的关键参数采集不易实现;其次,就目前的测试数据结果来看,尚没有通用的测试数据处理原则和方法,可见,中应变率下的材料动态力学性能测试方法及试验数据处理方法还有待继续开展深入的研究工作。本文中通过非接触测量方式实现试件标矩段拉伸应变的直接测量,通过合理设计拉伸元件的尺寸,认为在试件高速拉伸过程中,非标矩段始终处于弹性变形范围,通过测量非标矩段的弹性应变,应用胡克定律求得拉伸载荷,实现对拉伸载荷的间接测量,并给出实验数据处理的基本原则。

1 实验测试

1.1 高速液压伺服材料试验机

材料动态力学行为测试平台为高速液压伺服材料试验机,由液压源系统、水冷机组、机架和数字化控制系统4部分组成,见图1。动态拉伸实验的主要原理是作动缸达到预定加载速度后,动夹具夹持住试验件,实现恒应变率拉伸破坏。该试验机可承受的最大冲击动载为100 kN,最大拉伸/压缩速度为20 m/s。通过合理的设计试验件尺寸,可实现金属材料、复合材料等应变率范围在0.1 s-1~103s-1范围内的动态力学性能测试。

本次实验所用试验件为某航空铝材,见图2,试件一端通过特制夹具和试验机基座固持。

图1 高速液压伺服材料试验机Fig.1 High-speed servo-hydraulic machine

图2 高速拉伸试件Fig.2 The especimen used for high-speed tensile

1.2 载荷测试方案

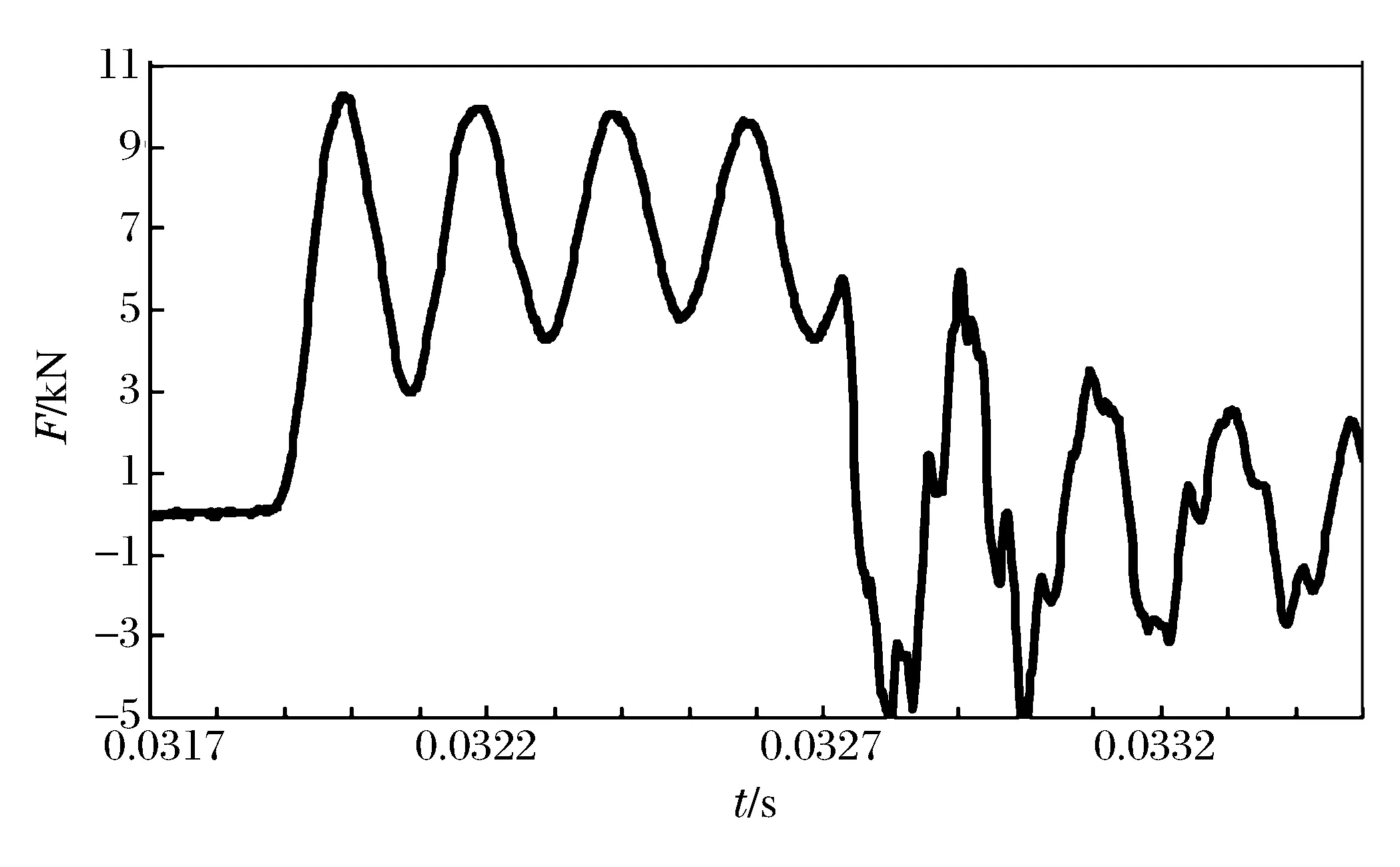

试验机自带载荷传感器和位移传感器安装位置如图3所示。图4是拉伸速度为6 m/s时载荷传感器所测得的载荷(F)数据。由图4可见,在该速度下载荷数据出现较大幅度的振荡,这主要是由于动态加载过程加应力波引起下夹持端(试件、载荷传感器、静夹具组成)共振,使得载荷传感器所测载荷数据出现振荡,且振荡的幅度与初始冲击载荷的大小相关[8]。因此,当试验机作动缸拉伸速度超过一定的量值后,必须考虑加载链中应力波的效应,载荷传感器测试的数据已不是试件拉伸过程的真实载荷,需要探寻出能表征真实拉伸载荷的测量方法。

图3 试验机自带传感器安装位置图示Fig.3 Transducer set-up in servo-hydraulic machine

图4 6 m/s拉伸速度下载荷传感器测试数据Fig.4 Dynamic load data cell at the stretching speed of 6 m/s

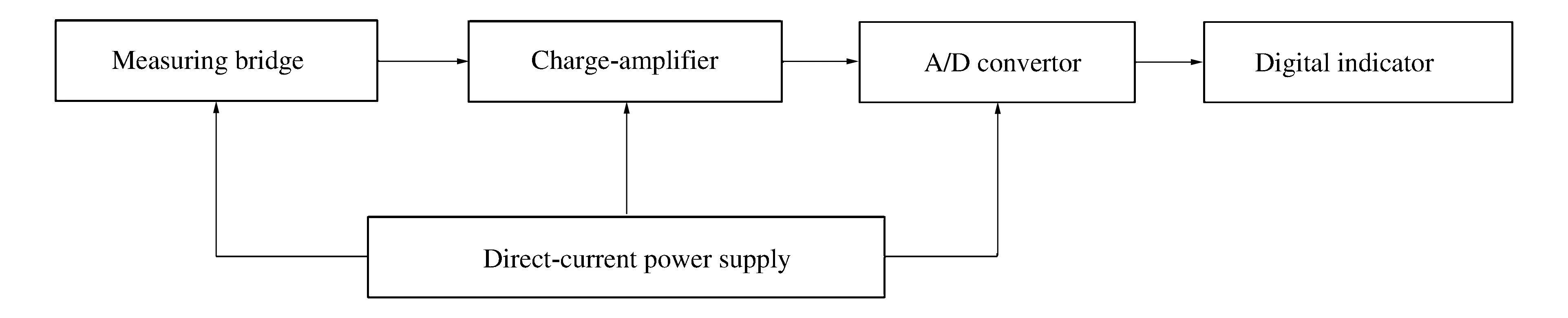

典型的拉伸试件由标矩段、圆弧过渡段以及非标矩段组成(见图2),在拉伸过程中,认为非标矩段没有塑性变形产生,即始终处于弹性变形范围内,这可通过合理的设计试件尺寸得到。对于金属而言,弹性波速约为5 000 m/s,远远超过一般的加载速度,固体中的弹性变形以介质中的声速传播,一般工程技术中的加载速率不会影响金属的弹性性能[9-10],因此,用应变片测得动态拉伸过程中试件的弹性应变值(ε),再用胡克定律求得结构所受的动应力(σ)是合理的。具体实施方法为在试件非标矩段两侧的对等位置沿拉伸方向贴应变片R1、R3,以消除拉伸过程中可能存在的微小弯曲应变的影响,应变片R2、R4贴在非进行试验的试件上进行补偿,组成惠斯顿全桥电路,4个应变片的电阻值均为120 Ω,如图5所示。测试系统结构如图6所示,应变信号经放大后以电压形式输出,电压信号满足:

(1)

式中:U为放大后输出电压;N为放大倍数;K为应变片灵敏度系数;V为电源电压;ε1,ε2,ε3,ε4为各应变片测试应变。

图5 应变片连接及粘贴示意图Fig.5 Circle connection and paste position of the strain gauges

图6 测试系统示意图Fig.6 Sketch of testing system

通过试件非标矩段拉伸应变反推拉伸载荷的过程中,需知道该试件的弹性模量。在低速拉伸情形下(v<1 m/s),载荷传感器测试载荷数据(DLC数据)振荡幅度很小,此状态下可认为其测试结果是准确的。因此,可在低速拉伸情形下对DLC数据和应变片测试载荷数据(SGL数据)进行标定,得到试件的弹性模量,并作为该批次试件的统一弹性模量。图7所示为0.6 m/s拉伸速度下的DLC数据及反推得到的SGL数据,据此得到该批次试件的弹性模量为65.5 GPa。

图8为6 m/s拉伸速度下由应变片间接测量拉伸载荷和载荷传感器所测载荷对比,从图中可看出,DLC载荷在SGL载荷数据附近上下振荡,SGL数据在塑性段相对则十分光滑,且试件非标矩段的最大应变在0.3%以内。由此可见,在试件的高速拉伸过程中,非标矩段始终处于弹性变形范围的假设合理的,通过此种改进方法可得到有效的拉伸载荷。

图7 0.6 m/s拉伸速度下测试载荷数据Fig.7 Force measurement data at the stretching speed of 0.6 m/s

图8 6 m/s拉伸速度下测试载荷数据对比Fig.8 Force measurement data at the stretching speed of 6 m/s

1.3 应变测试方案

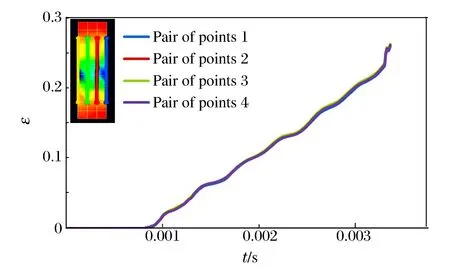

图9 非接触测量应变数据Fig.9 Local strain measurement data by digital speckle photographs

在试件拉伸过程中,仅关心试件标矩段的拉伸应变,而试验机自带的位移传感器(LVDT)测量拉伸应变的过程中,无法避免非标矩段及圆弧过渡段弹性变形的影响,因此试验机自带位移传感器对拉伸应变的测量是不准确的,所测数据不能用作拟合材料应力应变关系[11]。本文中采用非接触测量的方式实现对试件标矩段变形信号的采集,试验前对试件标距段区域喷涂散斑,用高速摄像机实时采集目标区域变形阶段的散斑图像,利用数字图像相关算法经后处理实现试件表面变形点的匹配。根据各点的视差数据和预先标定得到的相机参数重建物面计算点的三维坐标,并通过比较每一变形状态测量区域内各点的三维坐标的变化得到物面的位移场,进一步计算得到物面应变场。经后处理分析可得到4组长度一致的点对应变(ε)信息(见图9),取其平均值作为标距段的动态拉伸应变数据。试验过程中,高速摄像机和试验机采集系统同步触发,高速摄像机拍摄参数:采样帧频为2×105Hz,分辨率为256×168。

2 实验数据处理

在试件拉伸过程中,认为标矩段的应力(σs(t))是均匀的,可表达为:

(2)

其中:Eb为试件的弹性模量,εb(t)为应变片测量应变值,Ab为试件非标矩段横截面积,As为试件标矩段横截面积。

在试验测试过程中,不可避免的会混杂一些电噪声,这些噪声可能来源于电磁干扰、光源信号的干扰、不同测试通道间的干扰等,还有可能混杂有测试设备动特性的高频成分等干扰信号[12],需对载荷及应变信号进行数字滤波处理。滤波方法为低通4阶Butterworth滤波,滤波参数的选取原则如下:

(1) 滤波后的试验数据不能偏离原始数据,且应在原始数据的振荡包线以内;

图10 4 m/s拉伸速度下应力-应变关系Fig.10 Stress versus strain at the stretching speed of 4 m/s

(2) 对于载荷数据,高速拉伸试验的有效信号集中在低频段,滤波截止频率的选择范围在需分析的最高频率和试验机采样率的一半之间 。

随着拉伸速度的提高,试验机的采样率也随之提高,在不同拉伸速度下,需将试验机的采样率和高速摄像的采样率进行统一,本文中均将采样率统一为2×105Hz。图10~12分别为4、6、10 m/s拉伸速度下两种载荷测量方法得到应力(σ)-应变(ε)关系。从图中可看出,试件动态破坏过程可近似为恒应变率拉伸,且随着拉伸速度的增加,应变率明显增加,材料的应力屈服平台增加则不明显,说明此航空铝合金为应变率不敏感材料。

图11 6 m/s拉伸速度下应力-应变关系Fig.11 Stress versus strain at the stretching speed of 6 m/s

图12 10 m/s拉伸速度下应力-应变关系Fig.12 Stress versus strain at the stretching speed of 10 m/s

3 结 论

高速液压伺服材料试验机可实现中应变率下材料的动态力学行为测试。应用非接触测量方式实现试件标矩段拉伸应变的测量。就试验机作动缸加载速度超过1 m/s时,试验机自带载荷传感器测试数据在塑性段出现剧烈振荡的问题,提出了一种间接实现拉伸载荷测试的解决方法,并给出了试验数据处理的基本原则。结果表明,本文提出的载荷测试方法和应变测试方法可实现高速拉伸下的材料关键性能参数测试,试验数据处理方法可靠有效,且本文测试方法未改变试验机原有结构,可操作性强,可应用于类似试验过程的参数测试。

[1] 郑修麟,工程材料的力学行为[M].西安:西北工业大学出版社,2004:5-19.

[2] 张庆明,刘彦.材料的动力学行为[M].北京:国防工业出版社,2006:36-48.

[3] 王礼立.应力波基础[M].北京:国防工业出版社,2005:28-47.

[4] LeBlanc M, Lassila D. A hybrid technique for compression testing at intermediate strain rates[J]. Experiment Techniques, 1996,20(5):21-24.

[5] Ramzi O, Pierrick G. A modified servo-hydraulic machine fort esting at intermediate strain rates[J]. International Journal of Impact Engineering, 2009,36(3):460-467.

[6] Lundberg B, Henchoz A. Analysis of elastic waves from two-point strain measurement[J].Experiment Techniques, 1977,17(6):213-218.

[7] Wallace D C. Flow process of weak shocks in solids[J]. Physical Review B, 1980,22(4):1487-1494

[8] Diot S, Guines D, Gavrus A. Two-step procedure for identification of metal behavior from dynamic compression tests[J]. International Journal of Impact Engineering, 2007,34(7):1163-1184.

[9] 余同希,邱信明.冲击动力学[M].北京:清华大学出版社,2011:37-49.

[10] 周生国.机械工程测试技术[M].北京:北京理工大学出版社,1993:38-46.

[11] Wood P K C, Schley C A. Strain rate testing of metallic materials and their modelling for use in CAE based automotive crash simulation tools[M]. Smithers Rapra Press, 2009:412-424.

[12] 孙侠生,齐丕骞.民用飞机结构强度刚度设计与验证指南[M].北京:航空工业出版社,2012:151-202.

(责任编辑 王小飞)

Material key parameters measurement method in the dynamic tensile testing at intermediate strain rates

Bai Chun-yu, Liu Xiao-chuan, Zhou Su-feng, Li Wei-ming, Shu Wan

(AircraftStrengthResearchInstituteofChina,Xi’an710065,Shaanxi,China)

In order to obtain dynamic tensile mechanical properties of metal materials under intermediate strain rate with servo-hydraulic machine, an indirect measurement method without changing the original structure of the testing maching is proposed to achieve accurate dynamic tensile load. The authentic dynamic behaviors are acquired at the plastic stage due to the oscillations of test data measured by the load cell integrated to the machine. In addition, the measurement of strain is solved in a non-contact mode relating to the digital image correlation method. The testing results indicate that both solutions developed in this paper can successfully test the mechanical properties in the dynamic tensile tests of metal materials.

solid mechanics; intermediate strain rate; servo-hydraulic machine; dynamic response; image processing

10.11883/1001-1455(2015)04-0507-06

2013-11-29;

2015-01-20

中国飞机强度研究所创新基金项目

白春玉(1984- ),男,工程师,baichunyu2006@163.com。

O347 国标学科代码: 13015

A