抽油机电液伺服加载系统

2015-04-16河南科技大学机电工程学院河南洛阳471003

, (河南科技大学 机电工程学院, 河南 洛阳 471003)

引言

抽油机是我国石油开采作业的主要机械设备,它的性能直接影响到油田的经济效益。抽油机往往工作在环境比较恶劣的条件下,因此在抽油机投入作业之前都要经过严格的性能测试。如果采用作业现场进行试验,需要大量运输成本和研究经费,为解决以上困难设计模拟抽油机工作的加载系统。抽油机加载具有特殊性,一方面要按照悬点运动规律加载,另一方面要克服位移带来的干扰。通过对抽油机工作情况和示功图的分析,提出了一种位移闭环力反馈控制电液伺服系统,能够有效实现抽油机加载。

1 抽油机加载介绍

抽油机工作过程分为上下两个冲程交替进行,上冲程时活塞上行,游动阀受油管内活塞以上液柱的压力作用而关闭,并排出活塞冲程一段液体。由于泵筒内压力下降,固定阀被油套环行空间液柱压力顶开,井内液体进入泵筒内,充满活塞上行所让出的空间。下冲程时活塞下行,由于泵筒内液柱受压,压力增高,而使固定阀关闭。活塞继续下行,泵内压力继续升高,当泵筒内压力超过油管内液柱压力时,游动阀被顶开,液体从泵筒内经空心活塞上行进入油管。因此抽油机在工作中具有较复杂的力变化情况,如图1所示。

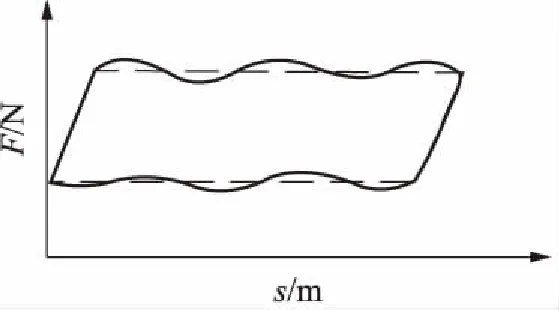

图1 抽油机正常工作示功图

根据抽油机示功图可以看出抽油机加载系统主要存在两个核心要求:首先抽油机加载装置能按照悬点的位移-力变化规律对其加载;其次在控制加载力的同时应按照抽油机的运动规律形成示功图曲线。这种加载系统的最大难点在于位移的干扰性,即加载系统的多余力。

2 液压系统设计

2.1 液压系统方案设计

抽油机加载系统工作参数具有其特殊性,抽油机工作直线行程达8 m,最大载荷达20 t,上下行程中载荷变化范围较大,其上行程载荷在5~20 t之间变化,下行程载荷在0~20 t之间变化,最大每分钟交变次数为35。

通过分析采用液压缸作为加载执行元件,配合滑轮进行工作,以减少液压缸的行程。抽油机加载系统由于随抽油机进行运动,因此会导致加载时刻受到运动干扰,这种干扰称为多余力。为了克服这种干扰,设计了一种抽油机电液伺服加载系统,引用位置辅助同步补偿校正的方法。该方法首先采用位置闭环系统,模拟抽油机冲程动作。除此之外采用了位移闭环、力反馈以及性能较好的伺服阀组成辅助控制系统,实现力的加载。

抽油机电液伺服加载系统如图2所示,主泵2、3为供油泵,实现液压缸的运动,泵1为辅助泵实现加载系统的控制油路。由于上下冲程中压力变化较大,并且交变次数较高,系统选用蓄能器减少能耗。

2.2 液压系统说明

上冲程时,液压缸被抽油机拖拽运动,上腔排油,通过控制上腔压力即排油背压,控制上冲程加载载荷。考虑行程较大采用滑轮机构拉动液压缸,根据滑轮机械结构原理,得滑轮机构系统拉力:

F拉=2F悬

式中:F拉为拉杆受力,即活塞杆受力,N;F悬为悬绳器受力,N。

通过对抽油机示功图分析,抽油机在上冲程时,达到最大负载时,取系统压力:

p=25 MPa

则液压缸活塞杆无杆端面积:

抽油机工作过程中冲程较大,交变次数大,因此要求加载液压缸的运动速度,加速度能达到对应较大的值,本系统设计中选用差动液压缸,则:

式中,D为液压缸无杆腔直径,mm;d为液压缸有杆腔直径,mm。

图2 电液伺服加载系统

带入A=0.01568 m2计算得到d=141.3 mm,则D=199.8 mm

取圆整后:D=200 mm,d=140 mm

则圆整后活塞无杆端面积:

返算的系统最高压力:

3 基于AMESim软件的液压系统仿真

3.1 液压系统搭建

为了缩短研究周期、降低研究成本及风险,进行了液压加载系统性能仿真研究,液压系统的仿真可以对系统的工作性能提供了更具体的理论数据,为加载系统的制造及改进提供了理论依据。

仿真利用AMESim中成熟的元件模块进行建模,液压缸的运动轨迹模仿抽油机的悬点运动路线,驴头式抽油机运动为往返运动,运动过程速度和加速度都在不停改变,在保证位移的情况下合理加减速。本系统加载仿真模型如图3所示。模型对系统原理图进行了简化,采用单泵,设置泵的排量转速满足要求省去了蓄能器,这种简化对系统的工作性能的仿真并无影响。伺服方向阀的控制信号由输入信号和位移监测信号决定,通过比较环节,PID控制器实现液压缸位移运动的控制。通过分析抽油机示功图,得到位移和加载力的关系通过位移—力函数和输出力监测反馈,控制比例溢流阀,实现加载力控制。

图3 加载系统仿真模型

在元件模块的AMESim/Parameter参数模式中,根据液压系统的设计中的分析计算设定系统主要参数如表1所示。

3.2 仿真结果分析

仿真中设定液压缸运动情况为正弦函数曲线, 使其运动过程中能够以低速度和加速度伸出,逐渐加速然后减速平稳到运动最高点,之后液压缸杆相似运动方式收回完成一次冲程。仿真情况如图4所示,图中实线1为给定运动信号,虚线2为反馈位置信号,液压缸在8 s内完成一个冲程,伸出和收回各占用4 s,分析图中曲线可以看出液压缸位置能及时跟随输入信号改变,起始阶段由于外力阻力作用液压缸实际运动滞后于给定运动偏差量为1/40即2.5%,运行至2 s时液压缸能有效跟随控制信号运动,收回时由于系统阻力影响收回位移滞后于控制量偏差最大为2/40即5%,中间运行过程能准确跟随正弦函数变化,满足加载位置运动系统要求。

表1 仿真主要参数

图4 液压缸位移曲线

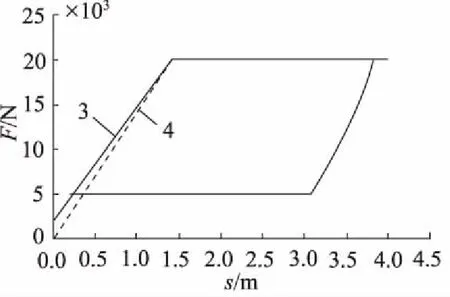

仿真系统中加载力的控制根据示功图,采集液压缸位置信号进行函数计算,作为给定加载力信号,采集实际液压缸输出力作为反馈控制信号,通过PID模块处理控制比例溢流阀实现加载力的控制。如图5为对应液压缸加载情况的变化,横坐标为位移,纵坐标为加载力信号,实线3为设定力变化情况,虚线4为加载力变化情况。系统启动时液压缸处于零力状态,加载力给定有一个初始值使溢流阀建立一个较小压力,克服系统惯性和摩擦阻力,使液压缸可以平稳运动,之后逐步增加加载力, 根据力学基本模型合力=阻力+惯性

力,随着液压缸的位移加速度逐渐减小,因此输出力和控制力之间差值逐渐减小,两条线逐渐靠近。最终加载力线4为19970~20010 N之间,最大偏差为30/20000 即0.15%,满足加载系统要求。

图5 液压缸加载力

4 结论

本研究通过对抽油机工况分析,提出了一种电液控制的抽油机加载系统,能够模拟抽油机运动的位置和力的变化。加载系统采用位置闭环控制和入力函数反馈控制,控制液压缸的位移运动和加载力,模拟抽油机的运动和负载力。该系统能有效用于检测抽油机的工作情况,减少抽油机现场故障几率,降低生产成本。

参考文献:

[1]朱再思,于兴军. 基于电液控制的才有负载模拟系[J]. 机床与液压,2006,(6):110-112.

[2]冯勇建. 抽油机真实运动和载荷模拟的电液伺服加载装置[J]. 仪器仪表学报,2006,(6):1916-1917.

[3]许福玲,陈尧明.液压与气压传动[M]. 北京: 机械工业出版社,2007.

[4]陈宪侃,陈万薇,孙建华. 游梁式抽油机与直线电机抽油机[J]. 石油钻采工艺,2003,(2):67-70.

[5]Ramkamal Bhagavatula, Olu A Fashesarb, Lloyd R Heinze, et al. A Computational Method for Planar Kinematic Analysis of Beam Pumping Units[J].Transactions of ASME,2007,(129):300-304.

[6]罗华,夏绪波. 钻机试验台液压加载系统的设计与应用[J]. 液压与气动,2013,(5):87-89.

[7]周能文,王亚锋,王凯峰. 基于AMESim的液压位置控制系统动态特性研究[J]. 机械工程与自动化,2010,(4):82-84.