基于钢厂举升液压缸密封圈的有限元分析

2015-04-16,

,

(内蒙古科技大学 机械工程学院, 内蒙古 包头 014010)

引言

无缝钢管厂在钢管举升液压缸工作过程中,活塞频繁做往复运动,其上密封圈起封闭和保压的作用。若密封圈失效会导致液压油泄漏,使工作压力降低而出现爬行现象,严重时可能导致不必要的生命财产损失,图1显示为失效的密封圈。

图1 举升液压缸的失效密封圈

针对密封圈的失效现象,一些学者也做了探索,如张东葛等人[1]采用变参数法对Y形密封圈做了变形和受力分析,且对密封圈进行了结构优化,以延长密封圈的使用寿命;谭晶等人[2]利用Ansys有限元软件同样采用变参数法研究了O形密封圈的使用性能;于润生等人[3]应用超弹性理论和非线性理论,对复杂截面的YX形密封圈做了有限元分析和结构优化。以上研究大都基于静态密封情况,在前人研究的基础上,本研究使用ANSYS12.0有限元软件实际模拟举升液压缸往复运动,分析了密封圈的变形和应力分布,对其他往复运动密封圈的研究具有参考价值。

1 密封圈几何模型

本研究的对象为举升液压缸上作往复运动的密封圈,建立模型涉及到的沟槽及Y形密封圈尺寸、公差根据GB/T 10708.1-2000标准[4]选择,选择密封圈型号为Y56419.5 6271GB/T 10708.1-2000,具体尺寸及沟槽尺寸如图2、图3所示。

图2 密封圈尺寸

图3 沟槽及装配尺寸

2 密封圈的有限元模型

由于液压缸、活塞以及密封圈均为轴对称元件,所以建立有限元模型时使用平面模型结构模拟三维实体模型,这样不仅可以节省建模时间,而且装配简单,便于整体分析;

2.1 单元模型

本研究的密封圈和缸体活塞均采用实体单元模型PLANE182,接触单元模型在创建接触对时ANSYS自动生成单元模型,目标单元TARGE169,接触单元CONTA172。

2.2 材料模型

对往复运动密封圈做研究涉及到两种材料,钢与橡胶材料,钢材料的各参数可以查阅机械设计手册的45#钢,橡胶材料的各个参数一般需要使用测量的方法获得,而本研究由于实验条件的限制,只能近似参考已有的数据。该模型需要定义材料的弹性模量、泊松比、密度等材料特性,如表1所示。

表1 材料特性

另外橡胶密封圈材料可以近似抽象为小变形的超弹性材料(即不可压缩),应力应变表现强烈的非线性,所以需要定义该材料模型的应变能密度函数,本研究选取两参数的Mooney-Rivlin模型来模拟橡胶密封材料,其应变能密度函数可以表示为下式[5]:

W=C10(I1-3)+C01(I2-3)

式中:I1,I2,为应变不变量,C01,C10为Mooney-Rivlin常数,取C10=2.31,C01=0.58;

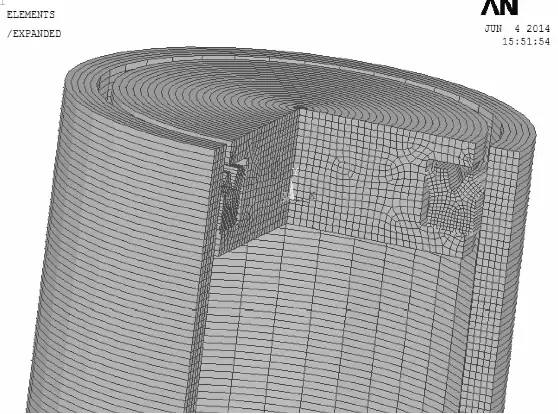

2.3 网格模型

网格划分[6]是有限元法的关键步骤,网格划分的优劣直接影响ANSYS有限元计算结果的精确度,本研究刚体活塞网格尺寸设置为0.001,密封圈尺寸设置为0.0005,网格扩展模型如图4所示。

图4 网格模型

3 施加载荷及求解分析

3.1 施加载荷

本研究模拟实际举升液压缸工况,对密封圈施加三个载荷步:载荷步一,给缸体施加一个沿x轴负向的位移载荷来模拟Y形密封圈安装在活塞缸体上时产生预压缩;载荷步二,给活塞和密封圈一个沿y轴负向的位移载荷来模拟往复运动速度;载荷步三,给活塞和密封圈一个沿y轴正向的位移载荷来模拟往复运动速度;

3.2 施加约束

给活塞施加约束载荷UX=0,缸体施加约束载荷UY=0。

4 结果分析

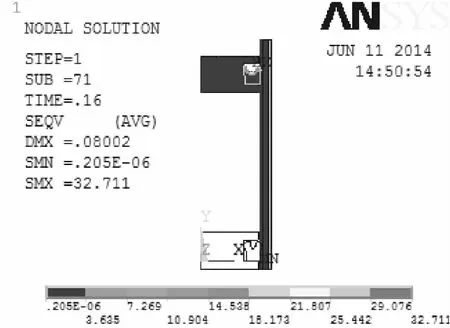

在工作压力为15 MPa,往复运动速度为0.5 m/s,顺行程和逆行程[7]的变形和等效应力如图5、图6所示。

图5 顺行程等效应力图

图6 逆行程等效应力图

由图5、图6可以看出,密封圈往复运动顺行程中最大等效应力为27.725 MPa,逆行程中最大等效应力为32.711 MPa,逆行程的等效应力值大于顺行程,即逆行程对密封圈的损坏比顺行程的更大,而且最大应力值均出现在密封圈唇部,这与实际密封圈损坏的部位相一致,从而证明了有限元法对橡胶密封圈研究的可行性,以及密封圈失效的本质是持续的交变应力使橡胶材料产生疲劳。

设法延长密封圈实际使用寿命,提高密封圈的密封性能是研究者和使用者切实所关心的问题,也具有实际的意义,要延长密封圈的使用寿命和密封性能,需研究它的影响因素,如往复速度、工作压力、密封间隙、圆角半径等,本研究不再做叙述,参考前人研究成果[1,4]。

5 结构优化

基于仿真分析结果,本研究发现,较高的应力集中在密封圈的唇部,故而对其做了结构优化,优化后的几何示意图如图7所示。

图7 Y形密封圈结构优化

不改变其他尺寸,对密封圈唇部倒圆角,从理论上可以减小密封唇的应力集中现象,并且密封圈在与缸体的点面接触时,圆弧接触比角点接触的磨损更小,变形小,从而可以延长密封圈的使用寿命。优化以后的仿真结果如图8、图9所示。

从上述ANSYS仿真结果可以看出结构优化以后,最大等效应力极值在顺逆行程中均有所降低,而且在密封圈往复运动顺逆行程产生的应力差值缩小,交变应力的跨度减小,对密封的损坏减轻,所以对密封圈的唇部进行结构优化具有一定的实际意义。

图8 优化后顺行程等效应力图

图9 优化后逆行程等效应力图

6 结论

(1) 往复运动最大等效应力值出现在密封圈的唇部,从而证明密封圈失效的薄弱区域在接触唇部;

(2) 逆行程最大应力比顺行程要大,所以逆行程对密封圈的损坏程度比顺行程更严重;

(3) 对比仿真结果与实际密封圈的失效形式相一致,进而确定有限元法对橡胶密封圈研究的可行性;

(4) 对密封圈唇部做圆角优化,能够降低其等效应力,以及顺逆行程中最大等效应力差,减小磨损,延长密封圈的使用寿命。

参考文献:

[1]张东葛,张付英,王世强.基于Ansys的Y形密封圈结构和工作参数的优化设计[J]. 润滑与密封,2012,37(11),87-90.

[2]谭晶,杨卫民,丁玉梅,等.O形橡胶密封圈密封性能的有限元分析[J].润滑与密封,2006,181(9):65-69.

[3]于润生,杨秀萍.YX形液压密封圈的有限元分析及结构优化[J].润滑与密封,2011,36(7):66-69.

[4]张绍九,等.液压密封[M].北京:化学工业出版社,2012:1-303.

[5]方桂花,梁宏伟.方形密封圈结构优化及其在动密封中的应用[J].矿山机械,2014,42(3),98-101.

[6]王明强,朱永梅,刘文欣.有限元网格划分方法应用研究[J].机械设计与制造,2004,(1):22-24.

[7]韩传军,张杰.矩形橡胶密封圈的有限元分析及优化[J].橡胶工业,2013,(60):98-103.