燃煤发电厂烟气超低排放管式GGH控制模式研究

2015-04-15俞峰苹李清毅陈文华

俞峰苹,李清毅,金 军,陈文华

(1.浙江天地环保工程有限公司,杭州 310003;2.浙江浙能嘉兴发电有限公司,浙江 嘉兴 314201)

燃煤发电厂烟气超低排放管式GGH控制模式研究

俞峰苹1,李清毅1,金 军2,陈文华1

(1.浙江天地环保工程有限公司,杭州 310003;2.浙江浙能嘉兴发电有限公司,浙江 嘉兴 314201)

为解决回转式GGH漏风率较高的问题,诸多燃煤发电厂在烟气超低排放改造中增设了管式GGH系统,由于管式GGH系统应用较少,缺少运行控制经验。介绍了管式GGH系统组成,在机组启动、运行和停运阶段的控制模式和主要控制回路。管式GGH系统投运结果表明,烟气冷却器出口温度均能控制在92℃左右,系统运行良好。

超低排放;管式GGH;控制模式;运行

0 引言

为了避免脱硫吸收塔出口的烟气湿度较大造成的烟囱飘“石膏雨”现象[1],在已投运的机组中大多设置了回转式GGH(烟气-烟气换热器)[2]。目前,为达到更严格的环保要求,国内诸多燃煤发电厂进行了烟气超低排放改造。由于回转式GGH漏风率较高[2],为了更好地满足环保要求,又能抬升排烟温度以减轻石膏雨的影响,将回转式GGH改为以热媒水为介质的管式烟气-烟气换热器(简称管式GGH)成为解决问题的一条途径。

某1 000 MW燃煤机组锅炉是超超临界参数变压运行直流炉,采用单炉膛、一次中间再热、改进型低NOXPM主燃烧器和MACT型低NOX分级送风燃烧系统、反向双切圆燃烧方式、平衡通风、П型露天布置。在进行了烟气超低排放改造时,将回转式GGH改为管式GGH,烟气冷却器和烟气加热器分别放置在干式电除尘器前和脱硫吸收塔后,通过热媒水的传热将空预器出口烟气的热量加热吸收塔出口的低温烟气,抬升温度至75~80℃左右排放。

由于管式GGH在国内燃煤发电厂的应用较少,控制运行尚缺乏一定的经验。以该机组烟气超低排放中的管式GGH系统为例,介绍管式GGH系统的组成,分析管式GGH的主要控制回路,并研究管式GGH系统的主要运行控制模式。

1 管式GGH系统概况

图1为该燃煤机组管式GGH系统的流程示意图,换热形式为两级烟气-水换热器及相应的辅助系统。

图1 管式GGH系统流程示意

如图1所示,两级烟气-水换热器由烟气冷却器和烟气加热器组成,两者之间通过热媒水传热。机组A侧、B侧烟道分别设置3组烟气冷却器,布置在原干式静电除尘器入口烟道上,利用锅炉干式静电除尘器入口烟气加热热媒水;烟囱入口烟道设置1组烟气加热器,利用热媒水加热湿式静电除尘器出口低温烟气,提高烟囱入口烟温到烟气露点温度以上,以消除烟囱出口“冒白烟”和“石膏雨”现象。

管式GGH辅助系统包括热媒循环水系统、热媒辅助加热系统、热媒水补充系统。其中热媒水采用除盐水,由热媒水泵(一用一备)驱动闭式循环。热媒水辅助加热系统包括蒸汽加热器(1台)、管道及附件、阀门等,主要在机组低负荷时,利用辅助蒸汽加热热媒水,提高烟气加热器入口水温。热媒水补充系统包括热媒补充水箱(1台)、热媒供给管道及附件、阀门等,水箱布置于系统高点,对整个热媒循环水系统起到稳压作用。

2 管式GGH运行控制模式

2.1 机组启动阶段

锅炉点火产生烟气SO2与SO3以及烟气水雾,如果烟气冷却器和烟气加热器水温低于烟气温度,会引起烟气冷却器和烟气加热器管壁结露、腐蚀,同时因烟气冷却器所处的环境烟尘浓度较高,易使烟尘黏附、增多及结垢,影响换热面并恶化。因此在机组启动阶段,引风机启动前,完成管式GGH的上水工作,并在锅炉点火前预热热媒水,对管式GGH烟气冷却器和烟气加热器进行管壁升温。

在锅炉点火之前,烟气冷却器和烟气加热器热媒水一同循环升温,此时烟气冷却器出口水温较低,使该点水温高于烟气酸露点,可控制好整个系统的热媒水温下限。通过全开各烟气冷却器进水调节阀、全关烟气冷却器进水旁路调节阀,热媒水加热蒸汽调节阀根据烟气冷却器出口热媒水温度逐渐调整并跟踪,直至温度达到设计值。

锅炉点火之后,烟气温度较低时,热媒水与烟气发生换热,烟气将带走部分热量,如果蒸汽加热器的加热容量足够时,仍然采用烟气冷却器和烟气加热器同时循环升温;如果蒸汽加热器的加热容量有限时,需考虑把烟气冷却器和烟气加热器其中一段隔离,仅保留另外一段的热媒水循环升温,这主要看冷却段和加热段的管束材质。一般而言,会放弃冷却段,保留加热段的温度。此时烟气加热器出口水温相对最低,应使该点水温高于烟气酸露点,可控制好热媒水温下限。通过全关管式GGH烟气冷却器进水调节阀、全开烟气冷却器进水旁路调节阀,热媒水加热蒸汽调节阀根据烟气加热器出口水温逐渐调整并跟踪,直至温度达到设计值。

2.2 机组运行阶段

在机组正常运行阶段,管式GGH烟气冷却器和加热器热媒水均已升温至正常。

烟气冷却器出口烟温上升,则开大管式GGH各烟气冷却器进水调节阀,关小烟气冷却器进水旁路调节阀;烟气冷却器出口烟温下降,则关小管式GGH各烟气冷却器进水调节阀,开大烟气冷却器进水旁路调节阀。主要控制烟气冷却器出口烟温在85~90℃,一般设定在90℃并自动跟踪。

烟气加热器出口烟温上升,则关小管式GGH热媒水蒸汽加热器进汽调节阀,否则反之。控制烟气加热器出口烟温在75~80℃左右。

2.3 机组停运阶段

在机组停机过程,类似于机组启动阶段,烟气温度低于烟气冷却器出口烟温低于烟气露点温度。这个阶段全开烟气冷却器进水旁路调节阀,全关各烟气冷却器进水调节阀,热媒水泵运行,保持小循环。增大蒸汽加热器进汽调节阀开度,烟气加热器热媒水通过蒸汽加热保温,烟气冷却器热媒水则随烟温同步下降,直至锅炉熄火。

在脱硫吸收塔再循环泵、湿式电除尘系统喷淋未停运阶段,控制烟气加热器出口热媒水温高于烟气露点温度。仅空气流动而未点火阶段,保持烟气加热器出口热媒水略高于烟气温度。

3 管式GGH系统主要控制回路

3.1 控制回路总体设计思路

在进行管式GGH系统设计时,主要考虑以下几个方面:

(1)管式GGH烟气加热器的出口烟气温度达到设计值。

(2)管式GGH烟气冷却器出口烟气温度一般在85~90℃之间,以满足电除尘高效除尘要求。

(3)为避免管式GGH烟气冷却器换热管发生低温腐蚀,需保证换热管内的水温满足一定要求,一般要求控制在70℃以上。

为达到以上目的,系统的控制方式是:通过烟气冷却器的进水调节阀和进水旁路调节阀,调节热媒水流量将烟气冷却器出口的烟气温度控制在85~90℃之间;在低负荷情况下,通过辅助蒸汽加热调节阀调节辅助蒸汽的补充量,控制烟气加热器出口烟气温度达到75~80℃或者控制烟气冷却器出水温度达到70℃以上。由此,系统组态逻辑主要是3个调节阀的调节回路的设计。

3.2 烟气冷却器进水旁路调节阀

烟气冷却器进水旁路调节阀,作为烟气冷却器的第一个调节控制,主要是控制烟气冷却器的吸热量,即:烟气冷却器进水调节阀全开时,烟气冷却器达到最大吸热量。调节阀开度设定遵循以下原则:

(1)满负荷时,烟气冷却器进水旁路调节阀全关,能将烟气冷却器出口烟温控制在烟气露点温度(94℃)以下。

(2)最低负荷时,烟气冷却器进水调节阀全关,烟气冷却器进水旁路调节阀全开,使烟气冷却器出口烟温保持在烟气过腐蚀点(85℃)以上。

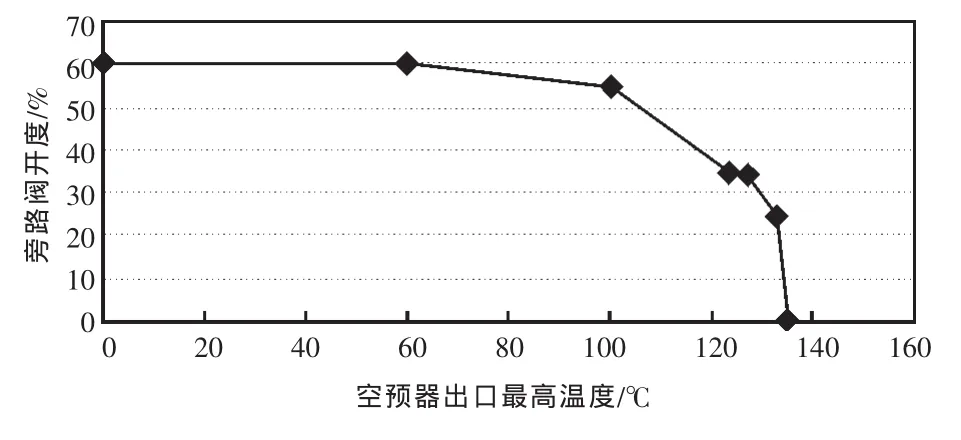

由于烟气冷却器进水调节阀的控制对象也是烟气冷却器出口烟温,为免出现烟气冷却器进水调节阀和烟气冷却器进水旁路调节阀出现“交叉混乱”现象,在初期调试时旁路阀调节以机组负荷为依据,具体如图2所示。

图2 不同负荷时的冷却器进水旁路阀开度

该策略总体上能满足粗调的要求。但机组负荷在810~900 MW区间时,烟气冷却器进口烟温高(超过137℃),出口烟温容易超过94.5℃,从理论来说此时阀位应该关小直至0,而根据负荷-阀位曲线,旁路调节阀将维持在10%左右开度无法继续关小,导致烟气冷却器出口烟温无法调节而超温。

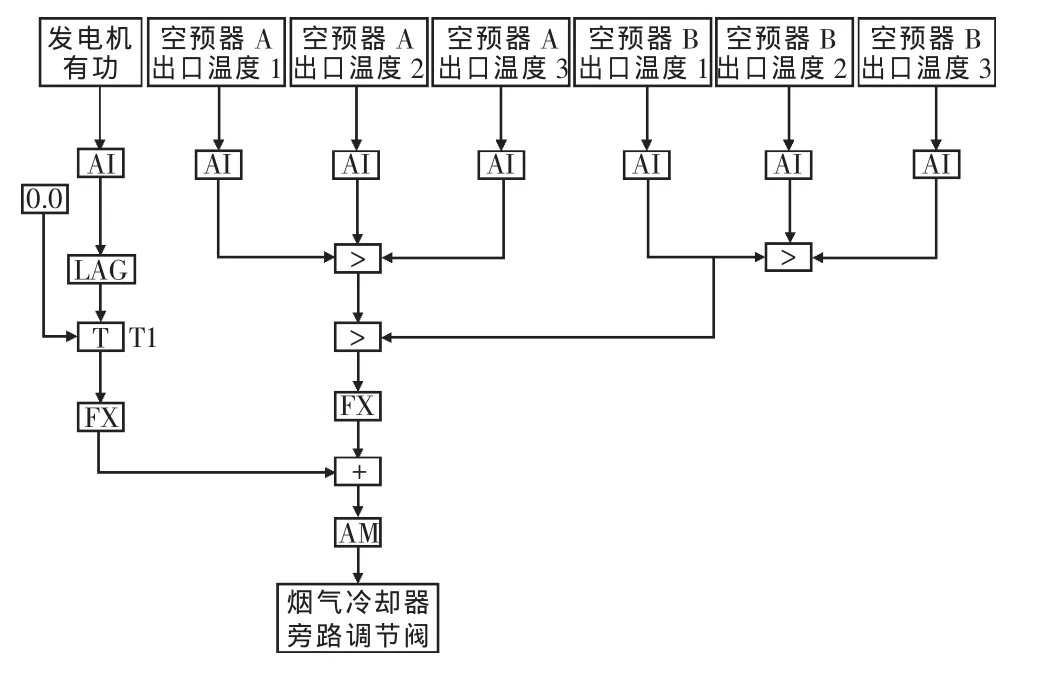

对控制策略作调整,改成主要以烟气冷却器入口烟温最高点作为阀位依据(详见图3),在上述阀位上叠加生成新的阀位指令。最终的控制策略如图4所示。图4中的切换条件为当烟气冷却器入口烟温最高值在134~138℃之间,且负荷小于810 MW。

图3 空预器不同出口温度时冷却器进水旁路阀开度

3.3 烟气冷却器进水调节阀

烟气冷却器进水调节阀作为烟气冷却器的第二个调节控制,主要控制不同负荷工况下烟气冷却器出口烟温在合理区间(94~85.6℃)内,相对第一个调节更为精细。当调节不能满足系统工况时,需配合烟气冷却器进水旁路调节阀调节烟气冷却器性能。

因此,烟气冷却器进水调节阀主要是与烟气冷却器出口烟温的闭环调节:通过调节烟气冷却器进水调节阀开度,保证烟气冷却器出口烟温达到设计值。实际调试期间,为避免系统的调节迟滞,加入了机组负荷和烟气冷却器出口烟温实测值与设定值的温差作为前馈。

3.4 辅助蒸汽加热调节阀

在运行的不同阶段,辅助蒸汽加热调节阀应分别调节不同的对象,因此设计有3个闭环调节,通过调节辅助蒸汽加热调节阀开度,使烟气加热器出口烟温、烟气冷却器出口水温、烟气加热器出口水温均达到设计值。

从烟气冷却器和烟气加热器全循环升温、烟气冷却器隔离和烟气加热器循环升温,两个运行模式来看,虽然控制对象有所调整,但是系统的最低温度下限点是辅助蒸汽加热器入口水温,该点保证温度,系统各点的水温都能满足设计要求。因此实际组态时,仅做了辅助蒸汽加热调节阀与烟气加热器出口烟温、辅助蒸汽加热器入口水温的两个闭环调节。

实际运行过程中,辅助蒸汽加热调节阀与烟气加热器出口烟温的闭环调节,由于工艺过程经历蒸汽与热媒水之间的换热、热媒水与烟气之间的换热,闭环调节滞后比较严重,调节性能不佳。因此,加入了机组负荷作为前馈。

图4 冷却器进水旁路阀控制策略

图5 改进后的控制效果趋势

4 管式GGH调试后的投运效果

管式GGH投运后的控制效果如图5所示,无论是稳态工况还是变负荷工况下,烟气冷却器出口温度均控制在92℃附近。在800~900 MW升负荷过程中,烟气冷却器入口温度上升,烟气冷却器进水调节阀开度迅速增加,最终烟气冷却器出口温度仍然控制在92℃。随着负荷的升高,烟气冷却器旁路调节阀开度逐渐关小,直至全关。

5 结语

了解管式GGH系统在启动阶段、运行阶段和停运阶段的控制模式,有利于更好地指导运行控制。在实际运行中还需注意的是:

(1)合理控制管式GGH烟气冷却器进水调节阀组,保证不同的管式GGH烟气冷却器出口烟温保持协调一致。

(2)准确设定管式GGH系统启动阶段的控制模式,保证整个系统在全负荷范围内满足设计要求,防止换热管的结露腐蚀。

[1]王颖聪.湿法脱硫烟气石膏雨成因分析及处理方案综述[J].华北电力技术,2012(10)∶68-71.

[2]武文江.石灰石-石膏湿法烟气脱硫技术[M].北京:中国水利水电出版社,2006.

[3]张杰,任艳,张康,等.热管式GGH取代回转式GGH的可行性分析[J].建筑热能通风空调,2010,29(5)∶66-68.

[4]彭大为,舒少辛,王义兵,等.脱硫系统GGH应用方案设计初探[J].中国电力,2012(2)∶52-55.

[5]张瑞卿,杨海瑞,吕俊复.两级式低温烟气换热器运行效果评价[J].动力工程学报,2013,33(8)∶613-618.

[6]李红,张全胜.燃煤火电厂脱硫系统烟气换热器密封技术改进及应用[J].发电设备,2014,28(4)∶310-312.

(本文编辑:陆 莹)

Study on the Tubular GGH Control Modes for Ultra-low Gas Emission of Coal-fired Power Plants

YU Fengping1,LI Qingyi1,JIN Jun2,CHEN Wenhua1

(1.Zhejiang Tiandi Environmental Protection Engineering Co.,Ltd.,Hangzhou 310003,China;2.Zhejiang Zheneng Jiaxing Power Generation Co.,Ltd.,Jiaxing Zhejiang 314201,China)

To eliminate air leakage rate of rotary GGH (gas gas heater),many coal-fired power plants have adopted tubular GGH.As tubular GGH is seldom used and the relevant control and operation experience is insufficient.The paper introduces structure of tubular GGH and the control modes for units startup,operation and shutdown as well as main control circuits.The operation result of tubular GGH shows that gas temperature at the gas cooler outlet can be maintained at about 92℃and the system is in sound operation.

ultra-low emission;tubular GGH;control mode;operation

TK323

B

1007-1881(2015)09-0062-04

2015-06-16

俞峰苹(1979),女,工程师,从事脱硫脱硝除尘控制专业技术工作。