基于ANSYS/LS-DYNA的钢板混凝土墙冲击实验的有限元分析*

2015-04-12朱秀云

朱秀云,潘 蓉,林 皋,李 亮

(1.大连理工大学海岸与近海国家重点实验室抗震分室,辽宁 大连 116024;2.环境保护部核与辐射安全中心厂址与土建部,北京 100082)

基于ANSYS/LS-DYNA的钢板混凝土墙冲击实验的有限元分析*

朱秀云1,2,潘 蓉2,林 皋1,李 亮2

(1.大连理工大学海岸与近海国家重点实验室抗震分室,辽宁 大连 116024;2.环境保护部核与辐射安全中心厂址与土建部,北京 100082)

运用经典的显式非线性动力分析软件ANSYS/LS-DYNA,分析了1/7.5缩尺飞机模型撞击钢板混凝土墙的冲击实验。选用两种不同的混凝土材料本构模型(Winfrith模型、CSCM模型)模拟混凝土的非线性破坏过程,将钢板混凝土墙的破坏模式以及飞机模型的残余速度等与实验结果进行了对比。结果表明,有限元分析结果与实验吻合较好,且Winfrith材料模型能够更好地模拟混凝土的大应变、高应变率的非线性性能,验证了钢板混凝土墙和飞机材料本构模型的选取以及整个分析方法的适用性和有效性。

固体力学;飞机撞击;有限元分析;钢板混凝土墙;ANSYS/LS-DYNA

9·11事件后,核电厂在大型商用飞机撞击下的安全问题成为关注的焦点。在美国,将大型商用飞机撞击作为核电厂一种超设计基准事件,以美国联邦法规10 CFR 50.150[1]形式颁布,要求新设计的核动力堆需就抵御大型商用飞机恶意撞击进行专门的评价。为了支持10 CFR 50.150的实施,美国核管会(NRC)还制定了相关的管理导则RG 1.217[2]。在我国,核安全法规中还没有针对核电厂抗大型商用飞机撞击评估提出相关要求,核安全导则HAD 101/04[3]和HAD 102/05[4]中也仅将飞机坠毁作为核电厂厂址选择时的设计基准事件。但从国际核行业安全评价的发展趋势看,掌握和发展核电厂构筑物抵御大型商用飞机撞击技术、建立和完善相关法规,具有重大意义。

不论是缩尺还是足尺飞机模型撞击混凝土墙或整体安全壳的高速冲击实验,均是非常昂贵和繁琐的。目前,基于混凝土大应变、高应变率的非线性本构关系的研究以及有限元模拟技术的发展,相对较廉价且易于实现的数值模拟分析在复杂的飞机撞击混凝土结构相互作用中发挥了重要作用,且逐渐被设计人员采纳。此外,数值模拟分析可以得到定量和较准确的应力、应变及位移场的详细数值信息,这对于设计很重要且对于实验很难得到[5]。当然,为了验证数值分析方法的有效性,进行适当的实验还是必要的,C.Heckötter 等[6]、A.Abu-Odeh[7]和S.Y.Kong等[8]对一些钢筋混凝土和钢板混凝土构件做了靶体-目标相互作用冲击实验,并且运用不同的商业软件进行了有限元数值模拟验证工作;H.Morikawa等[9]和J.Mizuno等[10]分别对1/7.5缩尺飞机模型垂直撞击不同厚度的钢筋和钢板混凝土墙的实验[11-12]进行了离散元法数值模拟,验证了离散元法对冲击实验模拟的适用性。

本文中,基于经典的显式非线性有限元动力分析软件ANSYS/LS-DYNA13],在文献[7-8,14-15]的基础上,选取模型参数相对较少且应用较为方便的Winfrith(MAT84)和CSCM(MAT159)混凝土材料模型,对1/7.5缩尺飞机模型垂直撞击不同厚度钢板混凝土墙的实验[12]进行有限元数值模拟,并将计算结果与实验[12]和离散元法(DEM)[10]计算结果进行比较分析,以验证本文中所运用的数值模拟方法的有效性和准确性。

1 飞机模型撞击钢板混凝土墙的实验

1/7.5缩尺飞机模型垂直撞击不同厚度钢板混凝土墙的实验状况[12]如下。考虑两种结构类型的墙,一种是用剪力钉将钢板固定在混凝土墙的背部,前部布置钢筋,称为半钢板混凝土(HSC)墙;另一种是在混凝土墙的前后部均布置钢板,称为全钢板混凝土(FSC)墙。墙厚分别为60、80和120 mm,简称 HSC60、FSC60、HSC80、FSC80、HSC120。总重量为247.6 N的飞机模型在长16.8 m的轨道上加速到约150 m/s的速度分别撞击以上钢板混凝土墙,以分析墙与飞机模型的破坏模式以及混凝土碎片、引擎的残余速度等。气压驱动发射装置、1/7.5缩尺飞机模型和80 mm厚半钢板混凝土墙(HSC80)的示意图参见文献[16]。

2 数值分析模型

2.1 有限元模型

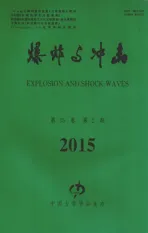

图1 半钢板混凝土墙(HSC80)有限元模型Fig.1 FEM model of the HSC80 wall

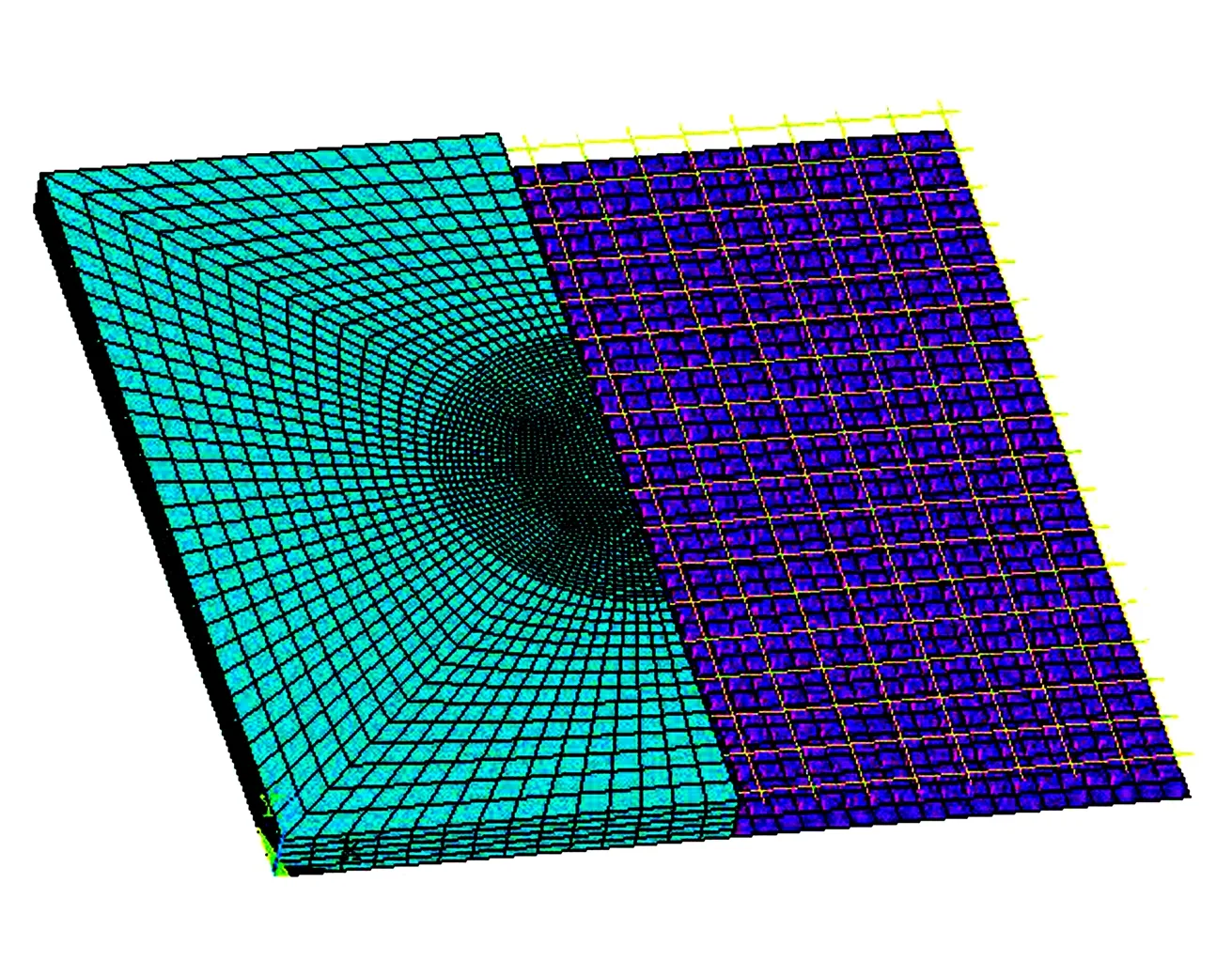

图2 1/7.5缩尺飞机模型有限元模型Fig.2 FEM model of the 1/7.5 scale aircraft

对钢板混凝土墙的钢筋、钢板、剪力钉和混凝土分离建模。混凝土单元类型为Solid 164,钢筋与剪力钉单元类型为Beam 161,钢板单元类型为Shell 163;1/7.5缩尺飞机模型采用Solid 164和Shell 163模拟。HSC80墙和缩尺飞机的有限元模型见图1~2。缩尺飞机和钢板混凝土墙的材料参数见文献[10,12],其中动力强化因子与材料失效应变见文献[17]。钢筋、钢板、剪力钉以及飞机的材料模型均选用ANSYS/LS-DYNA软件中自带的分段线性动力硬化本构模型(Mat_Plastic_Kinematic[13]);素混凝土材料本构模型选用Mat_Winfrith_Concrete(MAT84[13])和Mat_CSCM_Concrete(MAT159[13])。

整个撞击实验过程的模拟中,各部件之间的接触定义非常重要。面-面自动接触(Contact_Automatic_Surface_To_Surface)用于混凝土部件与钢板部件、飞机模型部件与钢板部件之间;面-面侵入接触(Contact_Eroding_Surface_To_Surface)用于飞机模型部件与混凝土部件之间;飞机模型部件与钢筋及剪力钉部件之间的接触,定义为一般自动内部接触(Contact_Automatic_General_Interior)。

2.2 混凝土材料本构模型以及失效准则

进行飞机撞击的瞬时响应分析,关键是正确描述混凝土材料的非线性本构关系和失效准则。本文中所采用的Winfrith和CSCM混凝土本构模型的理论公式见文献[18]。Winfrith模型考虑了应变率效应[13],其中断裂能见文献[19],通过Mat_Add_Erosion[13]控制材料失效。由于冲击荷载作用下,混凝土材料强度随应变率变化,而此冲击实验中混凝土主要是受压破坏,所以采用主应变作为混凝土材料失效准则。混凝土的CSCM模型,失效通过Mat_CSCM_Concrete[13]自带的参数选项(Erode)进行控制,即最大主应变超过设定的阈值时,单元失效不再参与分析。

3 数值模拟与实验结果的对比分析

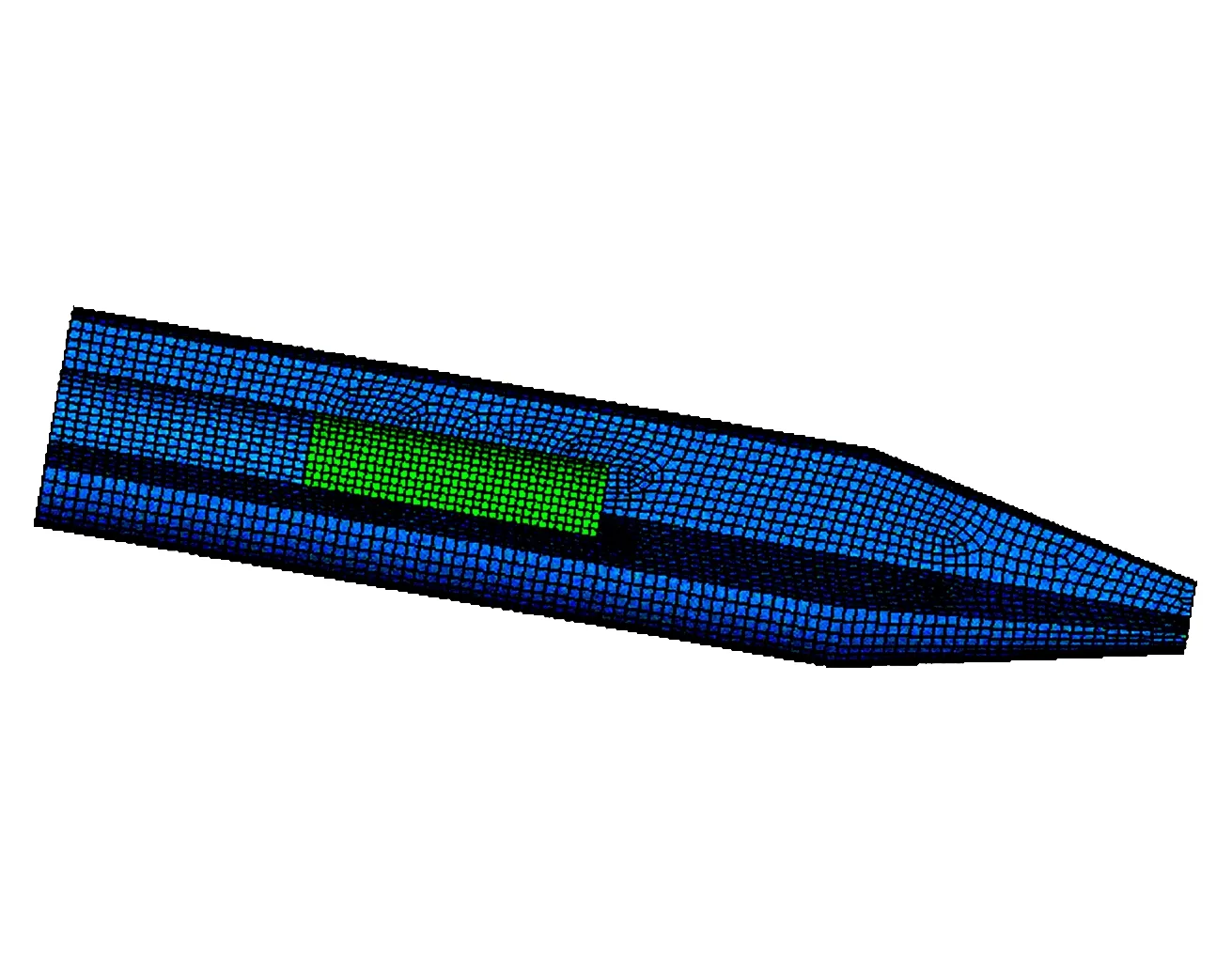

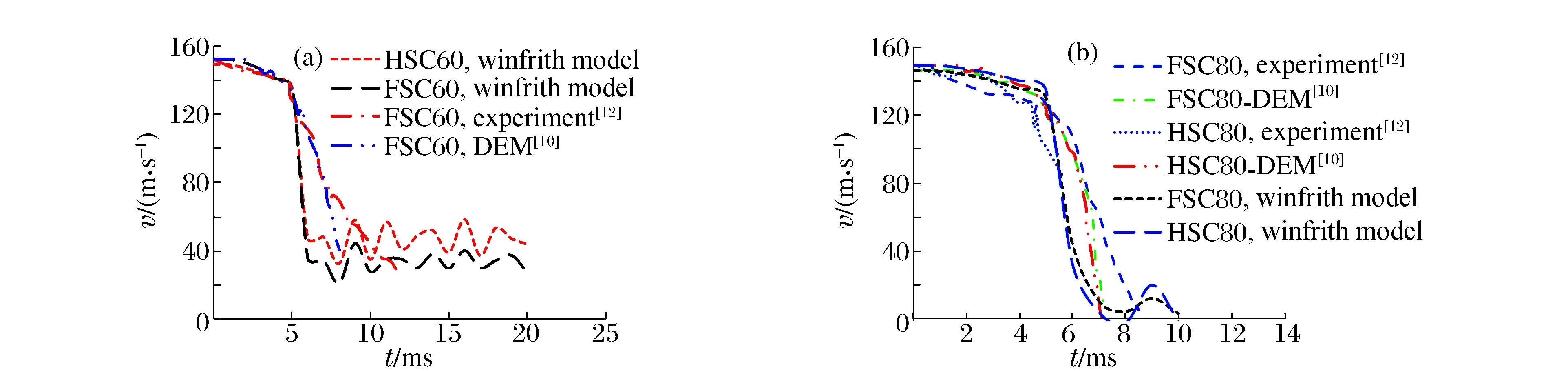

对厚度为60、80 mm的HSC及FSC墙冲击实验的有限元分析结果与实验[12]以及离散元法(DEM)[10]计算结果进行对比分析,见表1。表中,db为背部钢板位移,vr为残余速度。引擎的速度曲线对比见图3。

表1 数值模拟与实验结果的比较Table 1 The comparison of numerical simulation results and experimental results

由图3(a)可得,在初始撞击时刻,引擎的速度减小是渐进的,直到约5 ms时刻引擎开始正面碰撞墙体其速度迅速减小,直至约8 ms后引擎以类似正弦波形式振荡变化,最后残余速度与实验结果吻合较好。由图3(b)可得,在初始时刻引擎的速度变化趋势与图3(a)几乎相同,直到约5 ms时刻引擎开始正面碰撞墙体迅速减速至约8 ms,随后由于FSC80和HSC80墙均未被穿透,引擎的残余速度为零,引擎速度的整个变化过程与实验结果基本一致。

图3 引擎的速度曲线Fig.3 Velocity curves of engine

3.1 FSC60墙

当飞机模型以152 m/s的速度垂直撞击FSC60墙时,飞机穿透FSC60墙的破坏过程见图4;FSC60墙的前部与背部破坏模式的数值模拟和实验结果分别见图5~6。数值分析结果表明,FSC60墙被撞击穿透,背部贯穿孔径略大于前部,呈锥形冲切破坏,两种材料模型计算的背部孔直径均约为51 cm,与实验结果55 cm相近。通过表1可见,采用MAT84和MAT159材料模型墙的破坏模式和引擎、混凝土碎片的残余速度均与实验结果相当。

图4 飞机模型和FSC60墙的破坏过程Fig.4 Fracture process of aircraft model and FSC60 wall

图5 FSC60墙的数值模拟结果Fig.5 The simulation analysis results of FSC60 wall

图6 FSC60墙的实验结果Fig.6 The impact experiment results of FSC60 wall

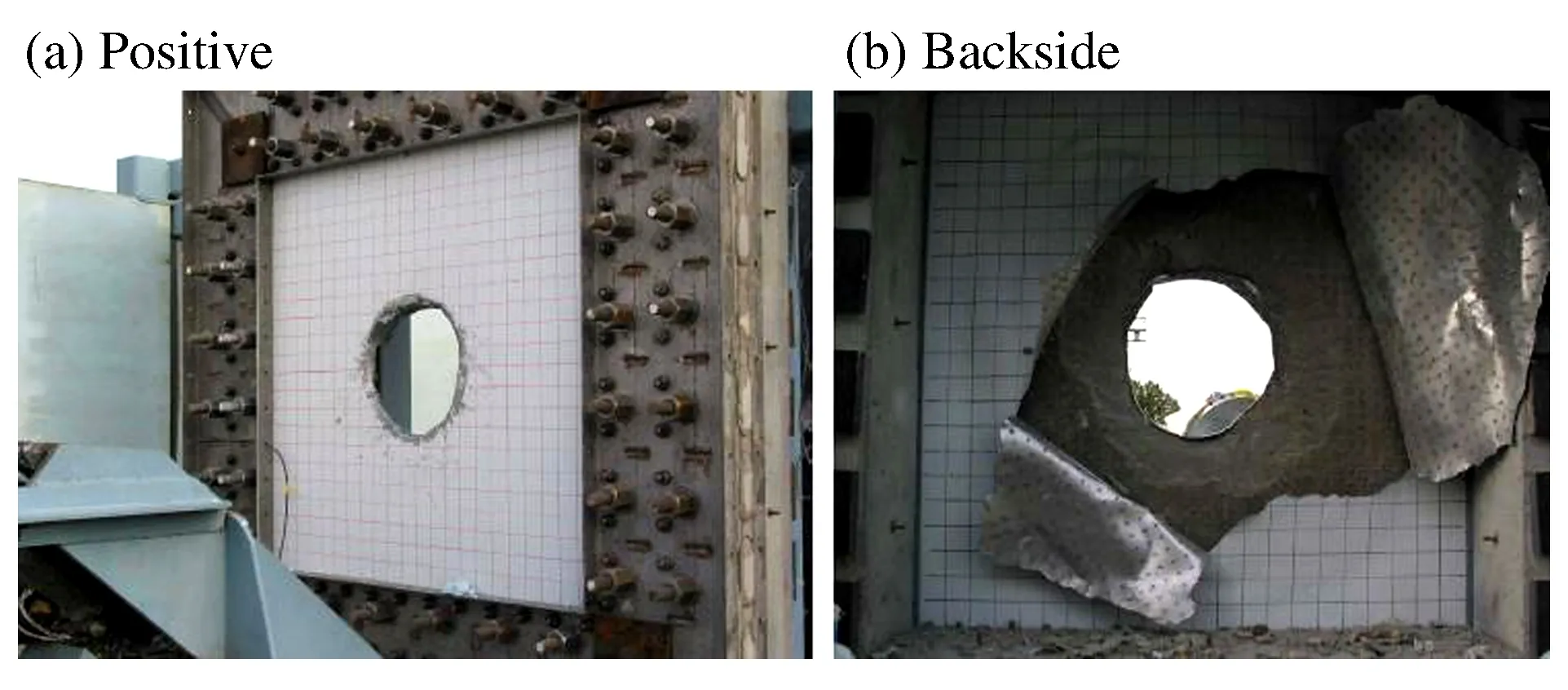

3.2 FSC80墙

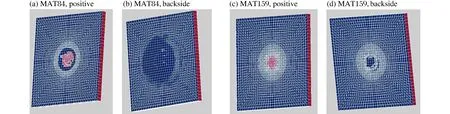

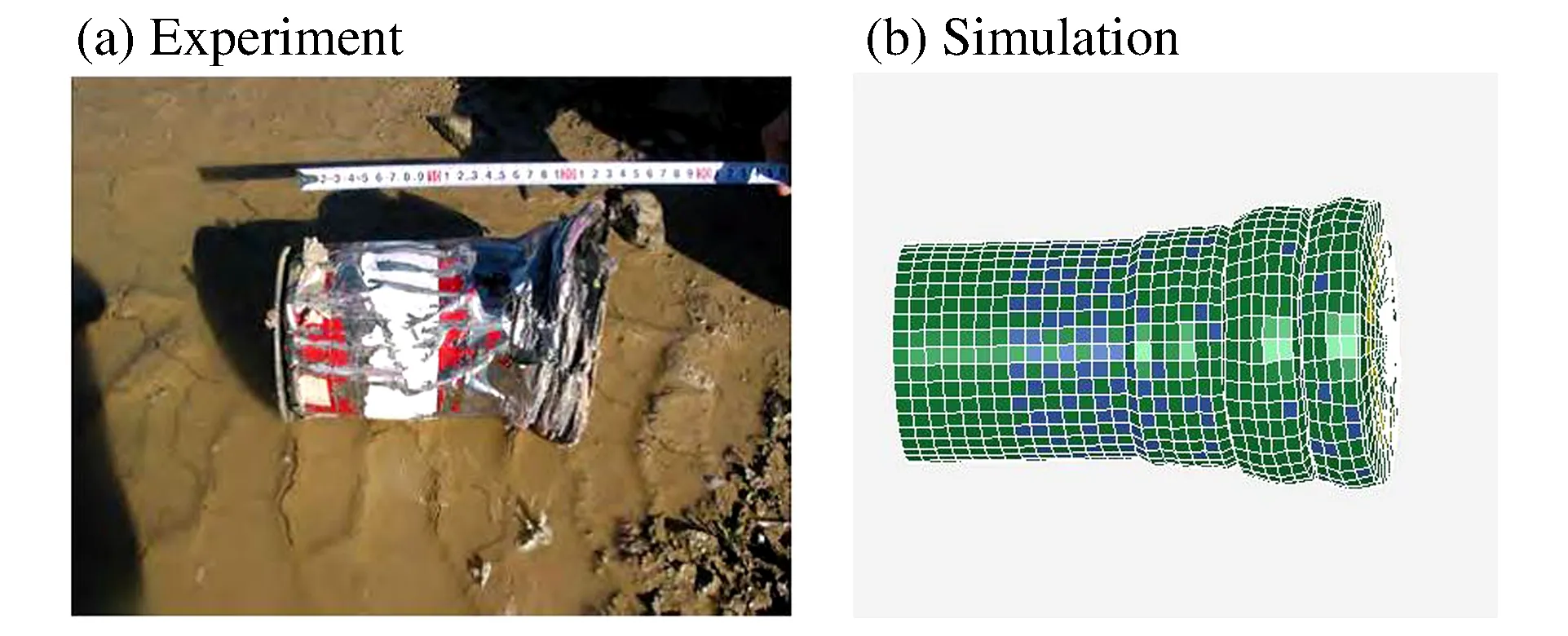

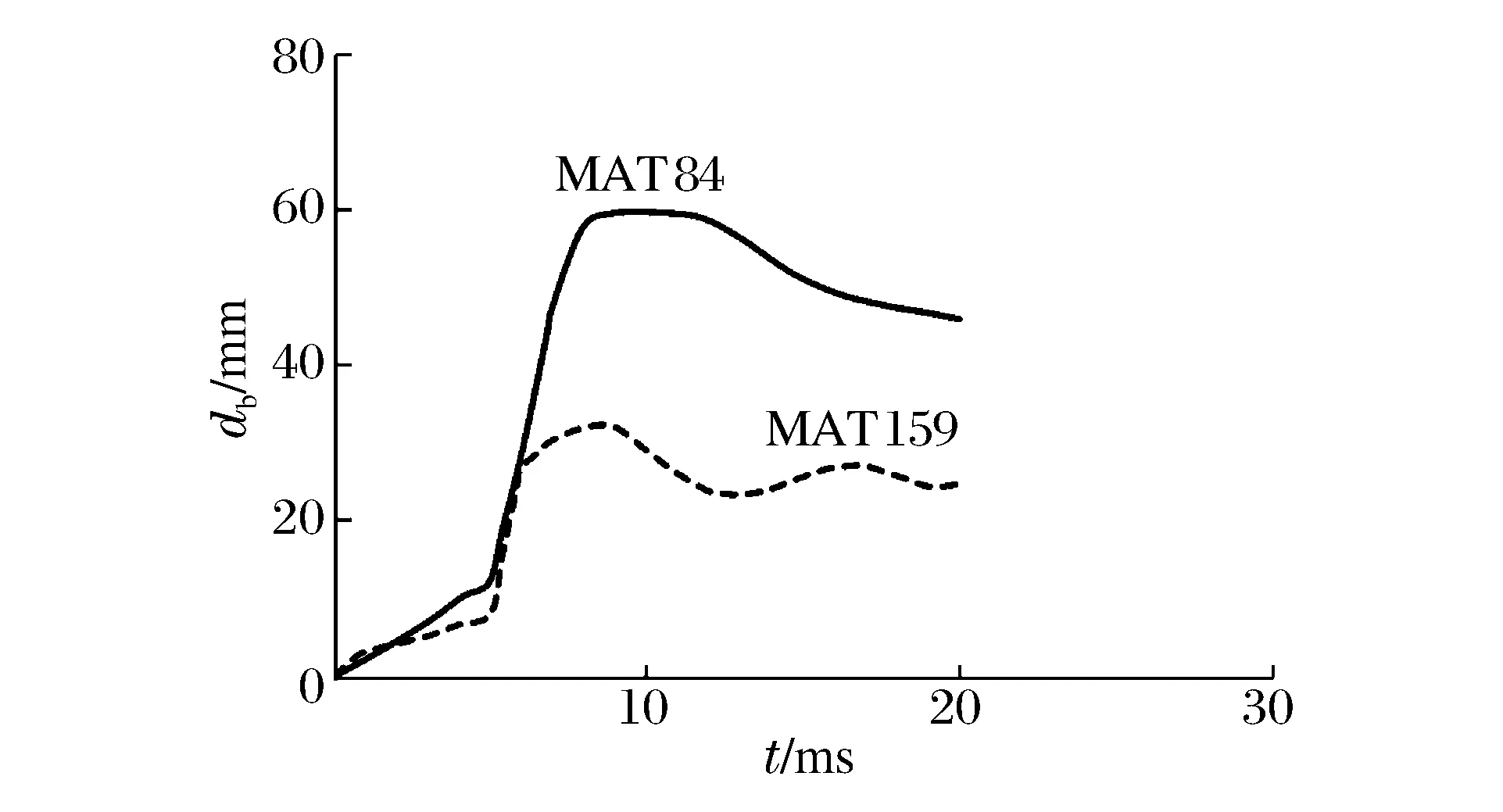

当飞机模型以146/s的速度垂直撞击FSC80墙时,飞机穿入FSC80墙的破坏过程见图7;FSC80墙的前部与背部破坏与变形模式的数值模拟和实验结果分别见图8~9。数值分析结果表明,FSC80墙未被撞击穿透,墙中心区域的前部钢板局部变形损坏,背部钢板发生弯曲变形,与实验结果一致;通过图8可见,采用MAT84材料模型计算的背部钢板的变形区域(即剪力钉失效区域)比MAT159计算的区域偏大。冲击实验后,整个飞机模型的破坏形式与有限元数值分析的飞机模型破坏形式对比见图10,整个机身完全损坏,引擎严重变形,与实验结果一致。背部钢板的位移时程曲线见图11,结合表1显示,采用MAT84材料模型计算的墙背部钢板的最大位移和残余位移较实验结果略偏大,MAT159的计算结果比实验结果略偏小,主要是由于MAT159材料模型比MAT84偏刚性。

图7 飞机模型和FSC80墙的破坏过程Fig.7 Fracture process of aircraft model and FSC80 wall

图8 FSC80墙的数值模拟结果Fig.8 The simulation analysis results of FSC80 wall

图9 FSC80墙的实验结果Fig.9 The impact experiment results of FSC80 wall

图10 FSC80墙冲击实验中引擎破坏形式Fig.10 Damage of engine model in FSC80 impact experiment

图11 FSC80墙背部钢板的位移曲线Fig.11 Displacement curves of rear-face steel plate of FSC80 wall

3.3 HSC80墙

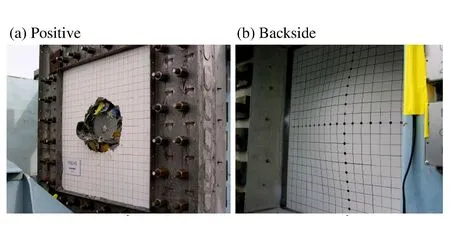

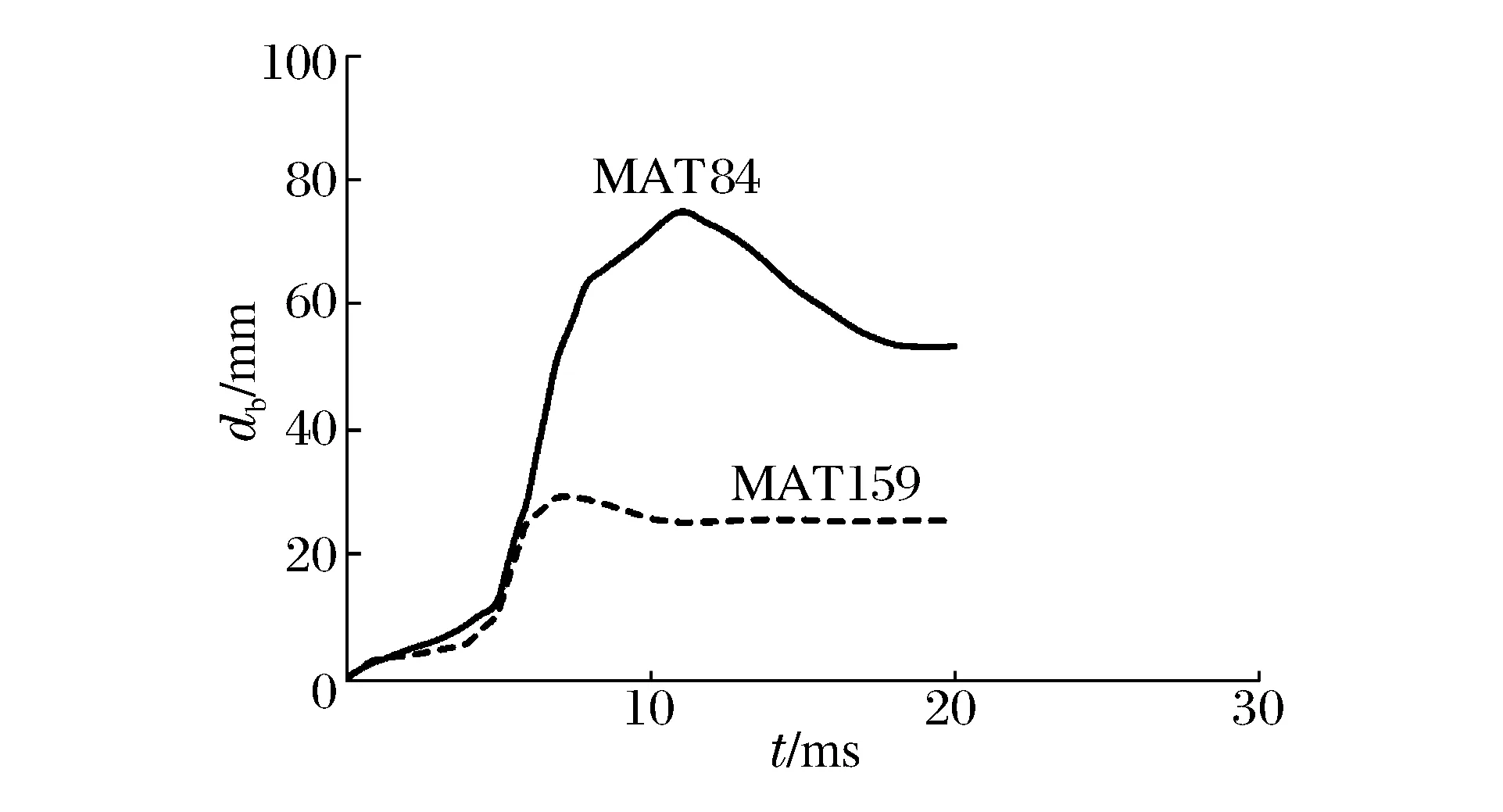

当飞机模型以149 m/s的速度垂直撞击HSC80墙时,飞机穿入HSC80墙的破坏过程见图12;HSC80墙的前部与背部破坏与变形模式的数值模拟和实验结果分别见图13~14。数值分析结果表明,HSC80墙未被撞击穿透,引擎在12 ms时发生轻微回弹,与实验结果一致。采用MAT84材料模型计算的墙前部混凝土的破坏区域直径为41 cm,与实验结果45 cm相近,破坏区域有极少量的混凝土全破坏即贯入深度为8 cm,绝大部分为6.4 cm,与实验6.5 cm相近;采用MAT159材料模型计算的以上结果均比实验结果偏小。背部钢板的位移时程曲线见图15,结合表1显示,背部钢板的最大位移和残余位移MAT84的计算结果与实验结果相当,MAT159的计算结果比实验结果偏小。

图12 飞机模型和HSC80墙的破坏过程Fig.12 Fracture process of aircraft model and HSC80 wall

图13 HSC80墙的数值模拟结果Fig.13 The simulation analysis results of HSC80 wall

图14 HSC80墙的实验结果Fig.14 The impact experiment results of HSC80 wall

图15 HSC80墙背部钢板的位移曲线Fig.15 Displacement curves of rear-face steel plate of HSC80 wall

4 结 论

利用经典显式非线性动力分析软件ANSYS/LS-DYNA,对不同厚度的全钢板混凝土墙及半钢板混凝土墙撞击实验研究进行了数值模拟。得出结论如下:

(1)计算得到的墙与飞机的破坏模式、引擎与混凝土碎片的残余速度以及背部钢板的变形等,与实验结果吻合较好。

(2)通过两种不同的混凝土材料本构模型 (Winfrith模型和CSCM模型)的数值分析对比,结果显示,在此分析中Winfrith本构模型能够更准确地模拟混凝土的大应变、高应变率的非线性性能。

(3)本文中工作验证了钢板混凝土墙和飞机材料本构模型的选取以及整个分析方法的适用性和有效性,为下一步大型商用飞机恶意撞击钢板混凝土结构核电站厂房的数值模拟模拟分析提供了一套可行、可信的方法。

[1] US Nuclear Regulatory Commission. 10 CFR 50.150 Aircraft impact assessment[S]. Washington, DC: US Nuclear Regulatory Commission, 2009.

[2] US Nuclear Regulatory Commission. RG 1.217 Guidance for the assessment of beyond-design-basis aircraft impacts[S]. Washington, DC: US Nuclear Regulatory Commission, 2011.

[3] 中国国家核安全局.HAD101/04 核电厂厂址选择的外部人为事件[S]. 1989.

[4] 中国国家核安全局.HAD101/05 与核电厂设计有关的外部人为事件[S]. 1989.

[5] Quan X, Birnbaum N K, Cowler M S, et al. Numerical simulation of structural deformation under shock and impact loads using a coupled multi-solver approach[C]∥5th Asia-Pacific Conference on Shock and Impact Loads on Structures. Hunan, China, 2003.

[6] Heckötter C, Sievers J, Tarallo F, et al. Comparative analyses of impact tests with reinforced concrete slabs[C]∥Towards Convergence of Technical Nuclear Safety Practices in Europe. 2010.

[7] Abu-Odeh A. Modeling and simulation of bogie impacts on concrete bridge rails using LS-DYNA[C]∥10th International LS-DYNA Users Conference. 2008.

[8] Kong S Y, Remennikov A M. Numerical simulation of the response of non-composite steel-concrete-steel sandwich panels to impact loading[J]. Australian Journal of Structural Engineering, 2012,12(3):211-223.

[9] Morikawa H, Mizuno J, Momma T, et al. Scale model tests of multiple barriers against aircraft impact: Part 2. Simulation analyses of scale model impact tests[C]∥Transactions of the 15th International Conference on Structural Mechanics in Reactor Technology. Seoul, Korea, 1999.

[10] Mizuno J, Koshika N, Morikawa H, et al. Investigations on impact resistance of steel plate reinforced concrete barriers against aircraft impact: Part 2. Simulation analyses of scale model impact tests[C]∥Transactions of the 18th International Conference on Structural Mechanics in Reactor Technology. 2005.

[11] Tsubota H, Koshika N, Mizuno J, et al. Scale model tests of multiple barriers against aircraft impact: Part 1. Experimental program and test results[C]∥Transactions of the 15th International Conference on Structural Mechanics in Reactor Technology. Seoul, Korea, 1999.

[12] Mizuno J, Koshika N, Sawamoto Y, et al. Investigations on impact resistance of steel plate reinforced concrete barriers against aircraft impact: Part 1: Test program and results[C]∥Transactions of the 18th International Conference on Structural Mechanics in Reactor Technology. 2005.

[13] Hallquist J Q. LS-DYNA keyword user’s manual, Revision 971[M]. Livermore Software Technology Corporation, 2007.

[14] Mullapudi T R S, Summers P, Moon H. Impact analysis of steel plated concrete wall[C]∥Structures Congress 2012. ASCE, 2012:1881-1893.

[15] Arros J, Doumbalski N. Analysis of aircraft impact to concrete structures[J]. Nuclear Engineering and Design, 2007,237(12):1241-1249.

[16] 朱秀云,潘蓉,林皋.基于荷载时程分析法的钢筋混凝土和钢板混凝土墙的冲击响应对比分析[J].振动与冲击, 2014,33(22):172-177. Zhu Xiu-yun, Pan Rong, Lin Gao. Comparative analysis of impact response with reinforced concrete and steel plate concrete walls based on force time-history analysis method[J]. Journal of Vibration and Shock, 2014,33(22):172-177.

[17] NEI07-13 Rev 8P Methodology for performing aircraft impact assessments for new plant designs[S]. 2011.

[18] Wu You-cai, Crawford J E, Magallanes J M. Performance of LS-DYNA concrete constitutive models[C]∥12th International LS-DYNA Users Conference. 2012.

[19] Comite Euro-International du Beton. CEB-FIP model code 1990[M]. Trowbridge, Wiltshire, UK: Redwood Books, 1993.

(责任编辑 丁 峰)

FEM analysis of impact experiments with steel plated concrete walls based on ANSYS/LS-DYNA

Zhu Xiu-yun1,2, Pan Rong2, Lin Gao1, Li Liang2

(1.LaboratoryofEarthquake,StateKeyLaboratoryofCoastalandOffshoreEngineering,DalianUniversityofTechnology,Dalian116024,Liaoning,China;2.PlantSiteandCivilEngineeringDepartment,NuclearandRadiationSafetyCenter,MinistryofEnvironmentalProtectionofPRC,Beijing100082,China)

The simulation analysis of the impact test of 1/7.5 scaled aircraft model impacting the steel plated concrete walls is carried out by using finite element code of ANSYS/LSDYNA. Two models of different material (i.e. Winfrith model and CSCM model) are used to simulate the concrete. The comparison analysis of damage profile of walls and residual velocity of aircraft engine between the simulation results and test results is presented. The results indicate that the damage modes of the impact simulations are in agreement with that of the experiment. Furthermore, Winfrith concrete model is better for simulating the nonlinear performance of concrete with big strain and high strain rate than CSCM concrete model. It is verified that not only the selection of the material constitutive models for the steel plated concrete wall and aircraft model but also the entire analysis process is appropriate and effective.

solid mechanics; impact of aircraft; FEM analysis; steel plated concrete walls; ANSYS/LS-DYNA

10.11883/1001-1455(2015)02-0222-07

2013-08-29;

2014-02-12

国家科技重大专项项目(2011ZX06002-10)

朱秀云(1985— ),女,博士研究生,工程师; 通讯作者: 潘 蓉,panrong@chinansc.cn。

O347.3;TL371 国标学科代码: 1301540

A