锚机前置轴强度和疲劳分析

2015-04-09丁先良王志明陈鹏伟陈建锋

丁先良,王志明,陈鹏伟,陈建锋

(1.南京理工大学机械工程学院,江苏 南京 210094;2.南京中船绿洲机器有限公司 江苏 南京 210039)

0 前言

锚机的主要作用是船载停泊时抵御风和水流作用在船体上的力,保持船位不变,船舶紧急制动,使船能够安全靠离码头。目前,随着世界航运事业的快速发展,船舶吨位越来越大,锚机也正朝大型化发展,承受的载荷也越来越大,可靠性要求也越来越高。而设计锚机主要靠经验公式和简单的力学模型进行计算,无法满足产品的升级和优化[1]。为了使得锚绞机产品的技术向着节能、环保方向发展,促进锚绞机技术的升级,提高锚机的技术水平,必须采用先进的CAE 技术来对锚机设计进行研究,从而为锚机的优化和升级提供一定的参考依据,并降低设计成本和设计周期。本文以某大型锚机为研究对象,用Creo建立锚机的三维实体模型,用多体动力学仿真软件ADAMS 对锚机的起锚过程进行仿真,将仿真得到的受力情况导入到Ansys Workbench 中,并对前置轴进行强度分析和疲劳分析。分析仿真结果,对锚机技术升级提供一定的参考依据。

1 锚机三维模型的建立

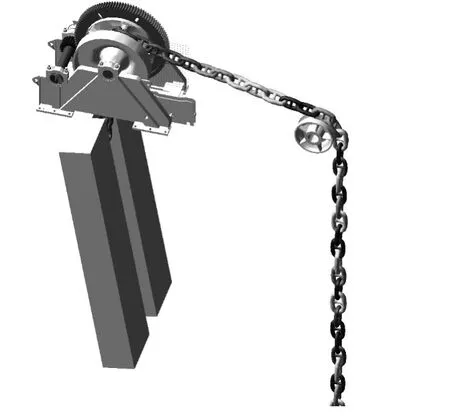

如图1 所示为使用三维软件Creo 绘制的锚机三维模型。主要由前置轴、前置轴齿轮、牙嵌离合器、锚链轮、锚链轮齿轮、链轮轴以及底座模块组成。锚机开启时,通过牙嵌离合器将扭矩传递到前置轴上,再通过齿轮对带动锚链轮转动,从而不断地将锚链从水中起出。锚机的主要技术参数为:锚链直径78 mm,起锚速度≥9 m/min,起锚工作负载290 kN。

图1 锚机三维图Fig.1 Three-dimensional solid model of windlass

2 多体动力学仿真

ADAMS(Automatic Dynamic Analysis of Mechanical System)是由美国机械动力公司(Mechanical Dynamic Inc.)(现在已经并入MSC 公司)开发的最优秀的机械系统动态仿真软件,是当今最有权威性的,使用范围最广的机械系统动力学分析软件,在全球占有率最高。ADAMS 软件可以广泛的应用于航空航天、汽车工程、铁路车辆及装备、工业机械、工程机械等领域,ADAMS 软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。本文采用ADAMS2013 软件对锚机在工作负载的情况下的起锚过程进行仿真。

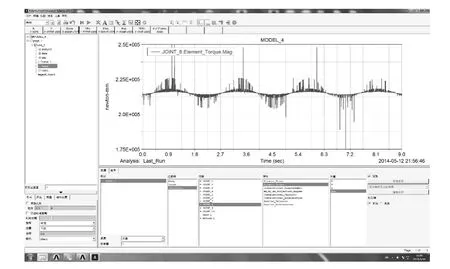

锚机的起锚运动仿真是模拟船舶锚机将锚从水中起出的过程,仿真前将锚链、制链器以及锚链管一起装配到三维图中,如图1 所示,将没有相互运动的底座零件合并为整个底座模块,将装配好的图形导入到ADAMS 当中。导入后对各个零部件添加约束,受力以及接触,选用适当的接触碰撞参数,添加驱动,调整仿真时间以及仿真步数,进行仿真[2-3]。查看仿真结果导出前置轴的受力如图2 所示。力矩平均值为2.15×105N·mm。

3 前置轴强度分析和疲劳分析

图2 前置轴受力Fig.2 The forces of windlass front axle

ANSYS Workbench 是基于比较成熟的有限元分析软件ANSYS 的基础上研发的,作为一种新一代多物理场协同CAE 仿真环境,多模块集成便于设计人员随时进入不同功能模块进行双向参数互动调用,为产品提供非常便捷的系统级解决方案。Workbench 的仿真环境更加灵活、方便,在机械零件的疲劳强度分析上应用广泛。本文采用ANSYS Workbench 14.0 软件,以锚机前置轴为研究对象,先对其进行强度分析,分析其是否满足强度要求,在强度分析的基础上利用ANSYS Workbench 软件中的FATIGUE 模块TOOL 工具对其疲劳寿命进行仿真计算,以分析前置轴是否满足疲劳设计要求[4]。其分析步骤如下:

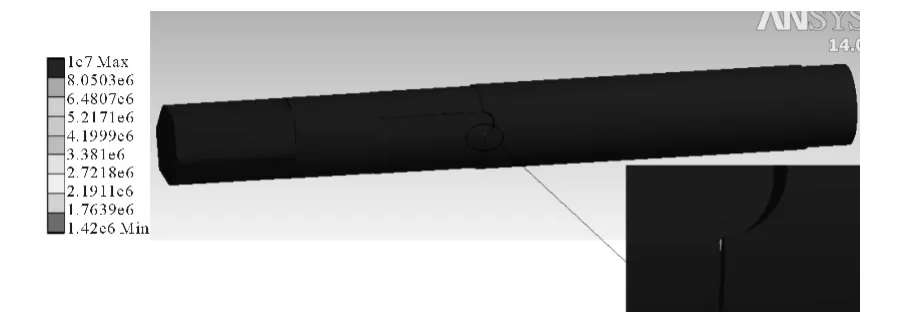

第一步,将Creo 中建立好的前置轴模型通过parasolid 格式导入到workbench 中,并进行网格划分。本文采用自由网格划分,在边界转折以及应力变化较大的地方将网格划分的小些;平滑以及应力变化小的区域网格划分的大些,从而在保证计算精度的前提下减少计算时间。其有限元模型如图3 所示,节点数为174016,单元数为115485。

图3 前置轴有限元模型Fig.3 Finite element model of windlass front axle

第二步,输入材料机械性能参数。前置轴的材料为42CrMo,其弹性模量G为206 GPa,泊松比μ为0.3,密度为7.8 g/mm3。

σb=1134 MPa,σs=500 MPa,

许用应力[σs]=0.9 ×σs=450 MPa

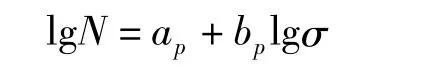

材料S-N 曲线一般都是用旋转弯曲疲劳试验得出的,其表达式为[5]

其中,ap为材料常数,bp为斜率参数。

查常用国产机械材料缺口试样(缺口半径R=0.75 mm)旋转弯曲p-S-N 曲线可知,疲劳分析曲线在存活率为90% 的情况下,ap为22.3251,bp为-6.7029,N 选用4 ×106次。创建新材料并将上述材料的各项机械性能参数输入到workbench 中,分析时选用新建的材料为当前材料。

第三步,对前置轴施加边界条件和载荷。如图3 所示,B、D 处为装载轴承的部位,在B、D两处限制UX、UY、UZ、RX、RZ方向上的自由度,使其只能绕Y 轴转动[6],即只能绕轴线方向转动。在C 处,两键槽的同一侧添加绕Y 轴方向的扭矩2.15 ×105N·mm;在A 处,即通过联轴器输入转矩的部位施加与C 处键槽大小相等方向相反的扭矩。对前置轴进行静强度计算,计算出等效应力云图如图4 所示。最大应力为308.83 MPa,远小于其许用应力,从静力分析的角度来看,零件满足其强度要求,结构设计安全。

图4 前置轴等效应力云图Fig.4 Equivalent effect force cloud of windlass front axle

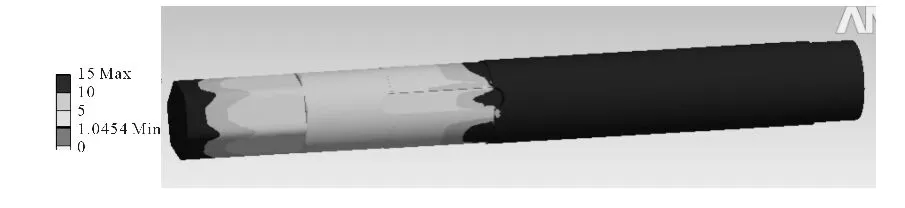

第四步,用workbench 进行前置轴的疲劳分析。在静力分析的基础上,插入疲劳分析工具,设置疲劳强度系数为0.85,选择设计寿命为1 ×106,前置轴在运动过程中一直绕轴线方向不停旋转,因此其受力应为对称循环。选择好各项参数,进行疲劳计算,求解其寿命,损伤,以及安全系数等参数[7]。求得寿命如图5 所示,寿命最短为1.42 ×106,满足寿命要求,位置集中于键槽边缘处;如图6 所示,为前置轴的损伤云图,当损伤值小于1 时,说明不会产生疲劳破坏损伤,而根据图6 所示,损伤最大值为0.70422,满足设计要求,损伤最严重处同样位于键槽边缘出。如图7 所示,为前置轴的安全系数云图,当安全系数大于1 时,才能满足设计要求,此齿轮轴最小处为1.0454,大于1,因而满足要求。

图5 前置轴寿命云图Fig.5 Life cloud of windlass front axle

图6 前置轴损伤云图Fig.6 Damage cloud of windlass front axle

图7 前置轴安全系数云图Fig.7 Safety factor of windlass front axle

4 结束语

本文通过Creo 建立锚机三维实体模型,简化后导入ADAMS 当中进行多体动力学仿真,并从中得出前置轴的受力情况,然后将前置轴三维模型导入到workbench 当中,将上述动力学仿真中前置轴的受力输入到workbench 中,对其进行强度和疲劳分析,分析结果表明前置轴满足强度要求和疲劳要求。本文采用CAE 分析技术,大大的缩减了产品开发的周期,降低了产品开发的费用。同时依据分析结果,损伤最严重以及寿命最低的地方都位于键槽边缘处,对于这种应力集中的现象,可以根据应力集中的分析进行键槽局部加强,另外还可对材料表面作喷丸、辊压、氧化等处理,以提高键槽部位的强度。分析结果可以为后续前置轴结构设计以及优化提供一定的参考依据。

[1]周忠旺,王茹生.基于Ansys 的锚机链轮轴设计分析[B].制造业自动化,2011(12).

[2]陈锋华.ADAMS2012 虚拟样机技术从入门到精通[M].北京:清华大学出版社,2013.

[3]陈德民,槐创锋,张克涛,等编著.精通ADAMS 2005/2007 虚拟样机技术[M].北京:化学工业出版社,2010.

[4]刘德刚,侯卫星,王凤洲,等.基于有限元技术的构件疲劳寿命计算[J].铁道学报,2004,26(2).

[5]赵少汴.有限寿命疲劳设计法的基础曲线[A].机械设计,1999(11),

[6]王碧石,孙黎,王春秀.风力发电机齿轮箱扭力轴的疲劳分析[J].机械设计与制造,1999(09).

[7]汤传军,张键,李健,等.基于变速器齿轮轴的疲劳分析[A].汽车实用技术,2014(02).