局部强内热源移动球床温度分布特性

2015-04-01王永伟淮秀兰李勋锋蔡军席文宣

王永伟,淮秀兰,李勋锋,蔡军,席文宣

(中国科学院工程热物理研究所,北京 100190)

引言

移动球床装置在核电站、化工、生物等很多工业生产过程中具有广泛应用,如用于反应器、干燥器、过滤器和换热器等。在这些应用中通常伴随着如核裂变和嬗变、电磁辐射、化学或生物反应等物理和化学变化过程。这些变化过程往往会放出热量,在移动球床装置中形成局部内热源,影响设备的运行性能。因此,含有局部内热源移动球床的温度分布特性研究对提高设备性能具有重要的意义。

许多学者对含有内热源的填充床传热性能进行了实验和数值研究[1-4]。Meng等[5]对含有内热源的球床通道中单相流体对流换热性能进行了实验研究,获得了与实验数据吻合良好的量纲1平均传热系数关系式。Zeisberger等[6]对含有内热源的多孔介质填充床的两相沸腾传热状态进行了研究。结果表明,在高于最小加热速度时增加冷却液流量会减小蒸气组分,而系统压力对沸腾没有影响。杨剑等[7]采用Forchheimer-Brinkman拓展Darcy模型和局部非热平衡模型,在层流范围内对骨架发热多孔介质竖直通道内的非达西强制对流换热进行了数值研究。研究表明Reynolds数、有效热导率比和Darcy数对流道内流动换热影响显著。此外,近年来也有很多关于移动床传热性能的研究[8]。Collier等[9]实验研究了高温铜球与填充床或流化床之间的传热系数。基于铜球和气体之间的导热率获得了 Nussult数实验关联式。Marcelo等[10]构建了移动床湍流传热方程,研究表明,增加固体颗粒运动速度可以减小界面阻力,当流固相速度相同时,湍流传热被抑制,而流固相间能量传递主要依靠热传导作用。Ana等[11]运用双能量方程对顺流移动多孔填充床反应器层流流动时固液相间传热的数值研究表明,提高固相和液相之间的相对速度可以减小相间的能量传递。总之,以往的研究或者关注于含有内热源的填充床而没有考虑固体颗粒的运动问题,或者关注于移动床而没有考虑内热源的问题,关于含有局部内热源移动球床通道内的固体颗粒运动和温度分布等换热特性研究存在不足。

对于含有局部内热源移动球床来说,颗粒的运动速度是影响温度分布和传热特性的关键因素。颗粒的运动速度与通道内温度分布有着必然联系,研究二者的关系对分析局部强内热源移动球床传热特性有着重要的意义。本文运用理论分析和数值计算相结合的方法研究含有强内热源移动球床中颗粒的运动速度与出口温度、中心温度,以及整体温度分布特点之间的关系。

1 物理模型

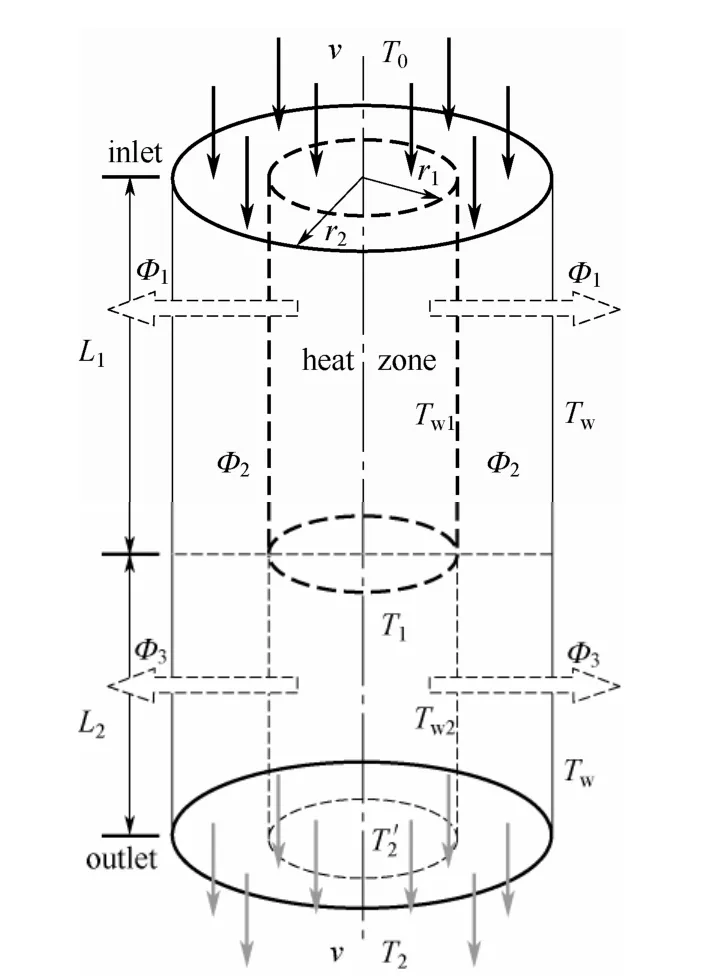

含有局部强内热源移动球床模型如图1所示。圆筒形移动球床通道长为L,半径为r2。移动球床通道的中上部有一恒定功率的内热源,加热区域也为圆筒形,长为L1,半径为r1,内热源区加热功率在兆瓦级别属于强热源。移动球床中随机填满了等径球形金属颗粒,球径远远小于通道尺寸,颗粒间的空隙中充满了气体介质,并随颗粒一起运动。初始温度为T0的球形颗粒以恒定速度v自通道上部入口进入,通过内热源区加热后温度升高至T1,然后自通道下部出口离开移动球床,出口温度为T2。

图1 含有局部强内热源移动球床Fig.1 Schematic diagram of moving pebble bed with local internal heat generation

本文的研究基于以下条件展开:① 内热源加热区中球形金属颗粒被均匀加热,加热功率完全转化为颗粒内能;② 球形颗粒之间接触紧密,沿轴向匀速运动;③ 内热源加热功率恒定,移动球床通道壁面保持恒定温度;④ 直径相同的金属颗粒在通道中随机无序填充,孔隙率与颗粒尺寸无关。

2 颗粒运动速度与温度分布的关系

2.1 理论分析

基于球形金属颗粒在内热源加热区中被均匀加热,且颗粒沿轴向匀速运动,无径向掺混,以及壁面恒温等假设条件,可以将移动球床内热源加热区至通道壁面之间的热量传递简化为通过圆筒壁的导热问题。在图1中,含有持续恒定功率的内热源的移动球床通道沿轴向分为上下两个部分,上部长L1且含有内热源,下部长L2。上部通道沿径向可分为两个部分,中心为内热源加热区,半径为r1,边界温度为Tw1;加热区至通道壁面之间为壁面导热区(r1与r2之间),由于加热区与通道壁面之间存在温差,使得热量沿径向由内向外传导。与上部对应的可将下部通道沿径向也分为两个部分,中心为高温区,半径为r1,边界温度为Tw2;同样,下部r1与r2之间为导热区。Tw1、Tw2分别取各自进出口温度的平均值。在整个过程中,通道壁面温度Tw保持恒定。加热区至通道壁面之间的壁面导热区为圆筒形,可视为随机填充的球形颗粒与气体组成的多孔介质,其径向有效导热率为[12]。

在内热源的恒定加热功率为P的移动球床通道中,温度为T0的固体球形颗粒自通道上部进入,沿轴向运动距离L1至加热区出口,加热区中的颗粒受到内热源的均匀加热使得出口温度升高为T1。假设上部沿径向由内向外传导的热流量为Φ1,上部壁面导热区中颗粒吸收的热流量为Φ2,则内热源加热区中颗粒自入口运动至出口吸收的热流量为P-Φ1-Φ2;然后,固体球形颗粒继续向下运动距离L2至通道出口,通道出口平均温度为T2。假设下部高温区沿径向由内向外传导的热流量为Φ3,下部高温区出口处平均温度为T′2,则下部高温区中颗粒自入口运动至出口,因径向热传导使得高温区颗粒的温度由T1下降致T′2。由以上分析可知,颗粒在移动球床通道中自上而下匀速运动,颗粒温度先升高后降低,因此,对于含有强内热源移动球床来说,最高温度出现在加热区出口处。而加热区出口温度的高低取决于颗粒在加热区停留时间的长短,停留时间又与球形颗粒运动速度呈反比。

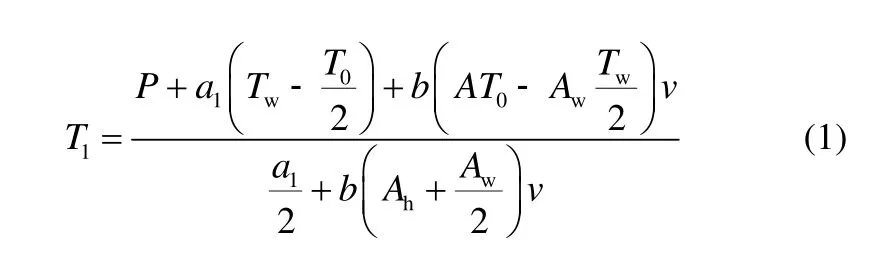

将含有恒定功率内热源的移动球床通道沿轴向分为上下两个部分,经过理论推导,在移动球床通道上部(内热源加热区),加热区出口温度T1(最高温度)与球形颗粒运动速度v之间的关系式为

在移动球床通道下部,下部高温区出口处平均温度T′2与球形颗粒运动速度v之间的关系式为

2.2 理论计算结果

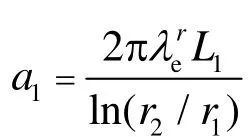

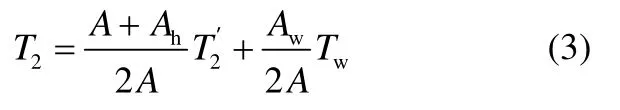

在本研究中,取移动球床通道尺寸为L=1.4 m,r2= 0.1 m;内热源的恒定加热功率为P=10 MW,内热源加热区尺寸为L1= 0.8 m,r1= 0.05 m;通道入口温度T0= 473 K,通道壁面温度Tw= 473K,固体球形颗粒材质为钨,空隙中充满了氦气。通道中颗粒孔隙率为0.359~0.44,计算时分别取0.359、0.4和0.44,由式(1)和式(3)可以计算得到加热区出口温度T1、运动速度v,通道出口温度T2等。

加热区出口温度及通道出口温度随颗粒运动速度的变化情况如图2所示。从图中可以看出,加热区出口温度T1及通道出口温度T2随着颗粒运动速度的增大而降低。这是由于随着运动速度增大使得颗粒在加热区停留时间缩短,在相同加热功率下,颗粒获取的热量减少,因而温度降低。同时,从图中还可以看出孔隙率较大的通道中颗粒温度较高。这是由于通道孔隙率越大即单位体积内的颗粒越少,在加热功率和运动速度相同的条件下,孔隙率较大时单位体积颗粒获取的热量较多,因而加热区出口温度较高,通道出口温度也随之高于孔隙率较小时的出口温度。

3 移动球床通道温度分布数值模拟

3.1 数值方法

图2 理论计算出口温度随颗粒运动速度的变化情况Fig.2 Outlet temperature at various particles velocities using theoretical correlation

在Fluent软件平台上,对三维通道模型中颗粒与气体混合流动与传热过程进行了数值计算。物理模型如图1所示,模型尺寸与理论计算时完全相同。以通道出口截面中心为坐标原点建立坐标系,颗粒由上部入口进入通道,沿z轴向下运动。内热源总加热功率P为10 MW,通道壁面为恒温边界,以入口速度v和温度T0作为初始条件,选用标准k-ε模型分别对0.426、0.605、0.7 m·s-1,3组入口速度条件下的通道中温度场的动态变化过程进行了数值预测。经计算,通道中温度场自初始条件起经 8 s后趋于稳定。数值计算边界条件和初始条件与理论计算时相同,通道入口温度T0= 473 K,通道壁面温度Tw= 473 K,球形颗粒材质为钨,颗粒空隙间为氦气。通道中颗粒孔隙率取0.4。

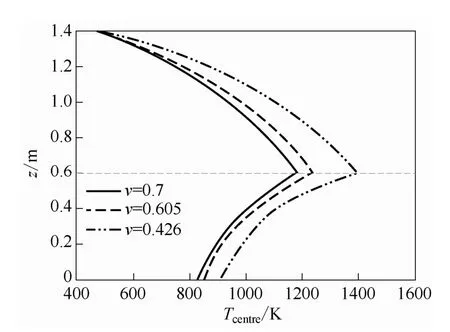

为考察局部内热源移动球床通道中颗粒运动速度与温度分布,分别提取通道轴向和径向的关键位置的温度数据进行了对比。在沿颗粒运动方向上,T1为内热源加热区出口面平均温度(z= 0.6 m),T2为通道出口面平均温度(z= 0)。在沿径向方向上,Tcentre为移动床通道中心温度(r= 0)。此外,还获得了通道总体温度分布云图。

3.2 数值结果及讨论

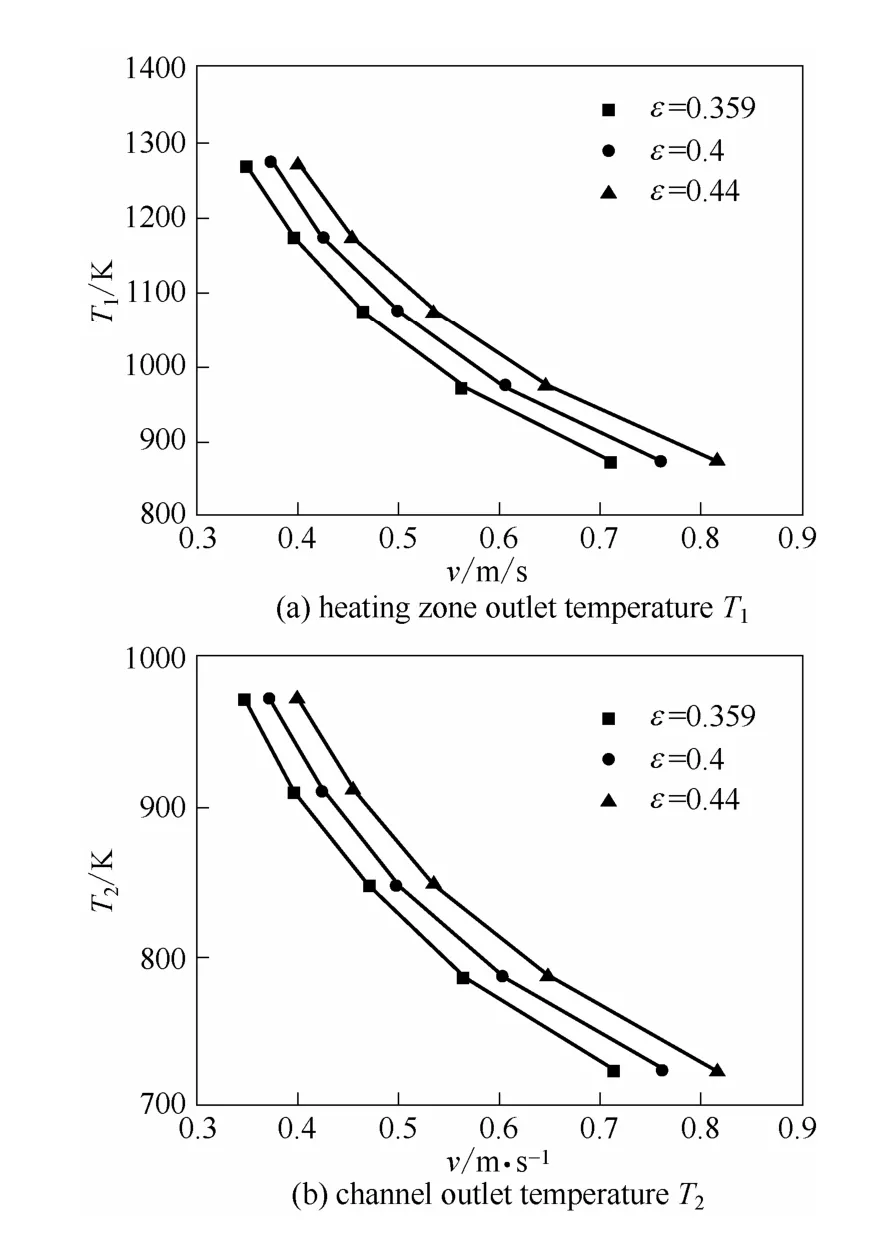

图3 含有局部内热源移动球床通道温度分布Fig.3 Temperature distributions in moving pebble bed with local internal heat generation

3种颗粒速度条件下含有局部内热源移动球床通道温度稳定分布如图3所示,图中的虚线表示的是加热区的边界位置。从图中可以看出,颗粒进入移动床通道后,在强内热源的加热作用下温度迅速升高,位于通道中心的加热区温度高于外围的壁面导热区。在通道上部,随着颗粒在移动球床通道加热区中自上而下匀速运动,颗粒温度不断升高并在加热区出口处出现温度的最高值。在通道下部,球形颗粒离开内热源加热区后中心高温区温度不再升高。随着颗粒的向下运动,中心高温区不断向外围传导热量温度逐渐降低,中心与外围区域球形颗粒温度逐渐趋于一致。这与理论分析获得的温度分布趋势相同,在此基础上,进一步对3种颗粒速度下移动球床通道出口平均温度的数值模拟结果和理论计算结果进行了对比。结果发现,出口平均温度T2的数值模拟结果和理论计算结果差值ΔT2分别为55.3、20.7、14.5 K,相对误差分别为6.1%、2.6%、1.9%。由此可以说明,两者结果比较吻合,数值计算所得结果能够比较准确地预测含有局部内热源移动球床通道的温度场分布。

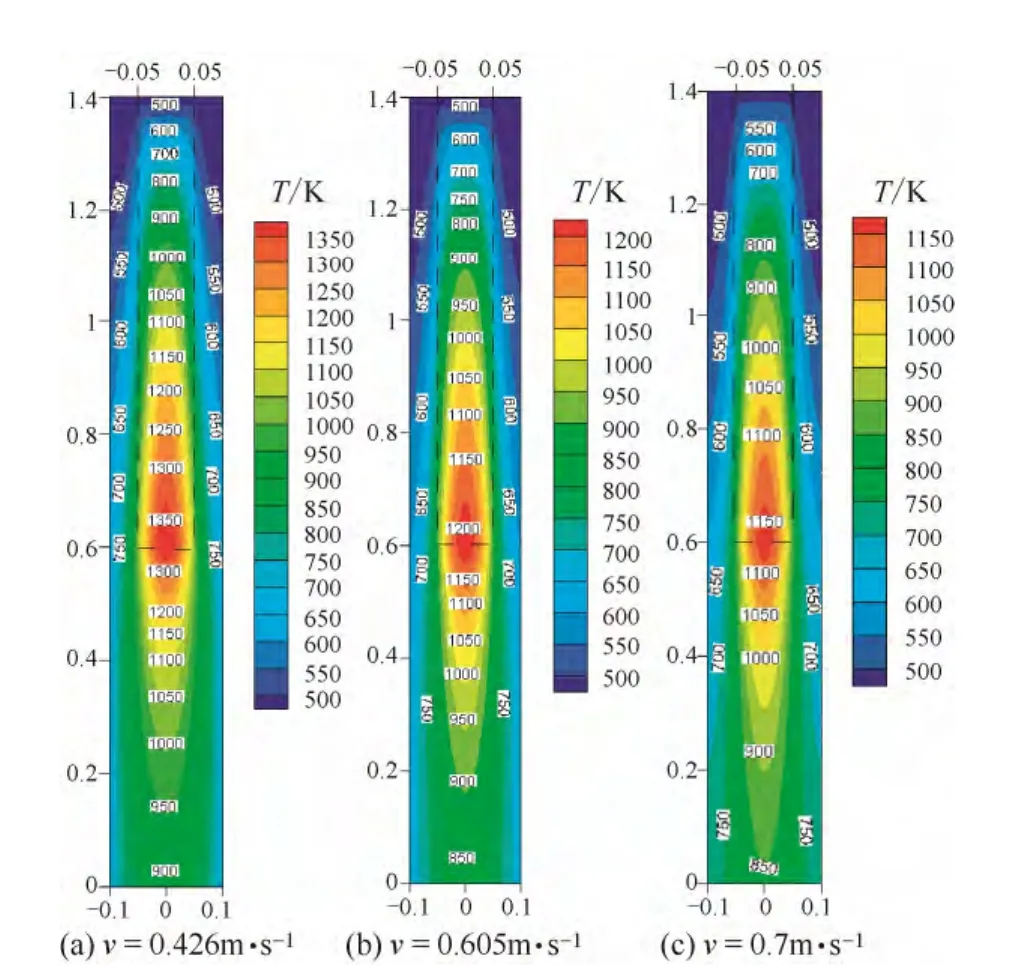

在含有局部内热源的移动球床中,颗粒的运动速度与通道内温度分布有着必然联系。通过数值模拟计算,对0.426、0.605、0.7 m·s-13组入口速度条件下的通道中温度分布进行了对比,分析了运动速度与温度分布之间的关系。不同颗粒运动速度下加热区出口温度T1及通道出口温度T2的对比情况如图4所示,图中的虚线表示的是加热区的边界位置。从图4(a)中可以看出,加热区出口温度T1沿通道径向呈抛物线状分布,位于通道中部的加热区的温度明显高于外围的壁面导热区。最高温度出现在通道径向中心即通道的轴线上,沿通道径向自中心至通道壁面的温度梯度较大。随着颗粒运动速度的增大,加热区出口温度逐渐降低,径向温度梯度也随之减小。从图4(b)中可以看出,通道出口温度T2沿通道径向同样呈中部高外围低的分布,而且随着颗粒运动速度的增大,通道出口温度逐渐降低。但是,通道出口温度分布较为平缓且通道出口最高温度及径向温度梯度明显低于加热区出口。

图4 数值计算出口温度随颗粒运动速度的变化情况Fig.4 Outlet temperature at various particle velocities using numerical simulation

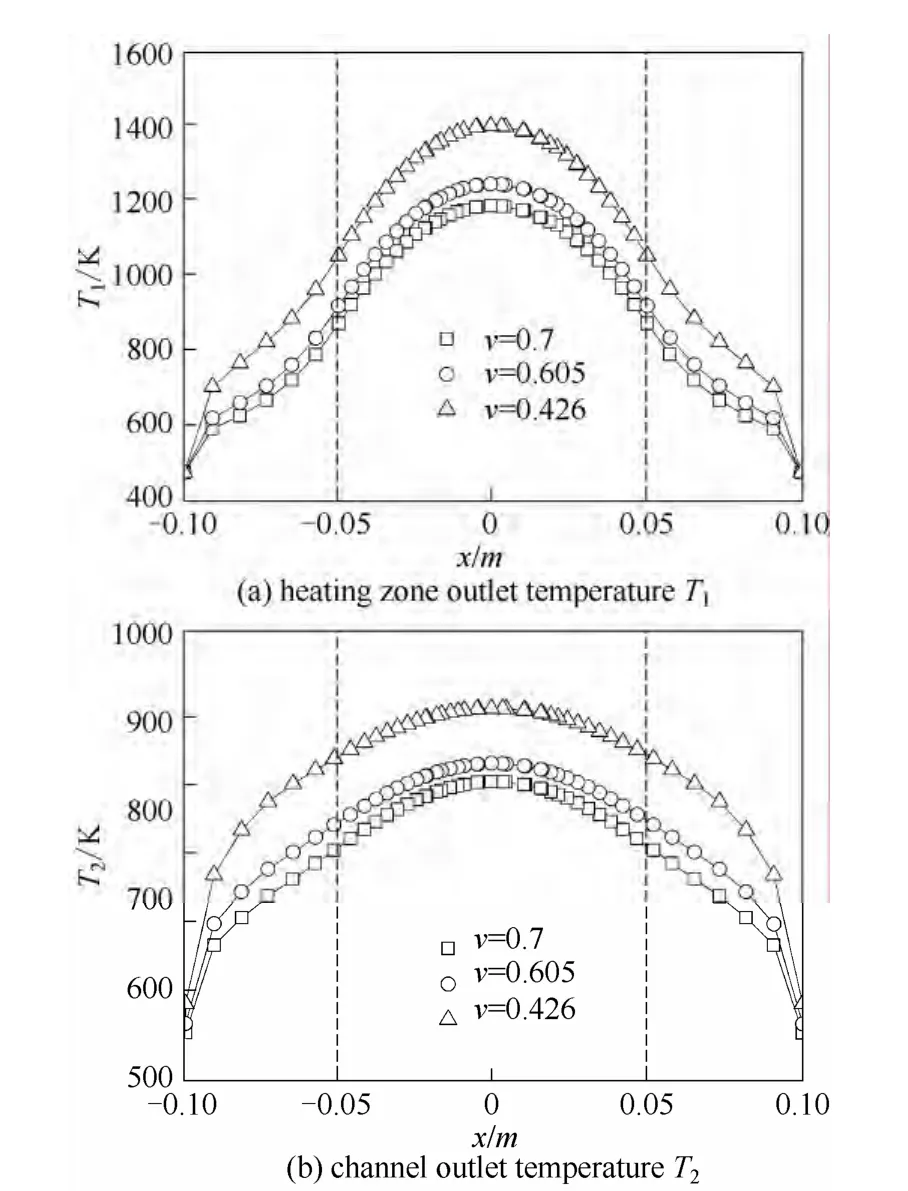

3种颗粒运动速度下通道中心温度Tcentre的对比情况如图5所示,图中的虚线表示的是加热区的出口位置。从图中可以看出,以加热区出口为分界,通道中心温度Tcentre沿通道轴线方向(颗粒运动方向)先升高后降低,最高温度出现在加热区出口处。由于内热源位于通道上部中心,因此通道中心温度高于加热区边缘温度,而且通道上部轴向温度梯度高于通道下部。随着球形颗粒运动速度的增大,通道中心温度随之降低。

图5 通道中心温度随速度的变化情况Fig.5 Channel centre temperature at various particle velocities

通过对比不同入口速度条件下的通道中温度分布情况可以得出,对于移动球床来说,在内热源加热功率一定的条件下提高球形颗粒的运动速度可以减少在加热区的停留时间,从而有效减少固体颗粒获得的热量,降低颗粒温度;反之,减小颗粒运动速度可以增加在加热区的停留时间,从而增加球形颗粒获得的热量,提高颗粒温度。

4 结 论

本文对含有强内热源移动球床中颗粒运动速度与温度分布特性进行了理论分析,结论如下:含有局部内热源移动球床通道中心温度沿通道轴线方向(颗粒运动方向)先升高后降低,最高温度出现在加热区出口处。随着颗粒运动速度的增大,加热区出口温度、通道出口温度和通道中心温度逐渐降低。与加热区出口温度分布比较,通道出口温度分布较为平缓且通道出口最高温度明显低于加热区出口。孔隙率较大的移动球床通道中,加热区出口和通道出口温度也较高。

[1] Akiyama Tomohiro, Takahashi Reijiro, Yagi Jun-ichiro.Measurements of heat transfer coefficients between gas and particles for a single sphere and for moving beds [J].ISIJ International, 1993,33(6):703-710.

[2] Amiri A,Vafai K. Analysis of dispersion effects and non-thermal equilibrium, non-Darcian, variable porosity incompressible flow through porous media [J].International Journal of Heat and Mass Transfer, 1994, 37(6):939-954.

[3] Jiang Peixue,Lu Xiaochen. Numerical simulation of fluid flow and convection heat transfer in sintered porous plate channels [J].International Journal of Heat and Mass Transfer, 2006, 49(9/10):1685-1695.

[4] Jiang Peixue,Lu Xiaochen. Numerical simulation and theoretical analysis of thermal boundary characteristics of convection heat transfer in porous media [J].International Journal of Heat and Fluid Flow, 2007, 28(5):1144-1156.

[5] Meng Xianke, Sun Zhongning, Xu Guangzhan. Single-phase convection heat transfer characteristics of pebble-bed channels with internal heat generation [J].Nuclear Engineering and Design, 2012,252:121-127.

[6] Zeisberger Andreas, Mayinger Franz. Void fraction and heat transport in two-dimensional mixed size particle beds with internal heat sources [J].Nuclear Engineering and Design, 2005, 235(20):2209-2218.

[7] Yang Jian(杨剑 ), Zeng Min(曾敏 ), Yan Xiao(闫 晓), Wang Qiuwang(王秋旺). Numerical study of forced convection in a vertical channel filled with heat-generating porous medium [J].Nuclear Power Engineering(核动力工程), 2009, 30(2):16-20.

[8] Henda Redhouane, Falcioni Daniel J. Modeling of heat transfer in a moving packed bed:case of the preheater in nickel carbonyl process[J].Journal of Applied Mechanics, 2005, 73(1):47-53.

[9] Collier A P, Hayhurst A N, Richardson J L, Scott S A. The heat transfer coefficient between a particle and a bed (packed or fluidised) of much larger particles [J].Chemical Engineering Science, 2004, 59(21):4613-4620.

[10] Lemos Marcelo J S de, Saito Marcelo B. Computation of turbulent heat transfer in a moving porous bed using a macroscopic two-energy equation model [J].International Communications in Heat and Mass Transfer, 2008, 35(10):1262-1266.

[11] Pivem Ana C, Lemos Marcelo J S de. Laminar heat transfer in a moving porous bed reactor simulated with a macroscopic two-energy equation model [J].International Journal of Heat and Mass Transfer,2012, 55(7/8):1922-1930.

[12] Lin Ruitai(林瑞泰). Heat and Mass Transfer in Porous(多孔介质传热传质引论) [M]. Beijing:Science Press, 1994.