煤制烯烃浓盐水处理回用难点及工艺技术选择

2015-03-30万大军

万大军

(神华包头煤化工有限责任公司,内蒙古 包头 014010)

煤制烯烃浓盐水处理回用难点及工艺技术选择

万大军

(神华包头煤化工有限责任公司,内蒙古 包头 014010)

摘 要:针对煤制烯烃RO浓盐水具有低可生化性、高结垢离子的处理难点,提出并研究对比了各种可行的浓盐水处理工艺方案,结果表明以EDR和生物强化技术的组合工艺更具有优势。同时,阐述了废水零排放实现面临的诸多困难,指出分盐处理及资源化利用将是未来发展方向。

关键词:煤制烯烃;浓盐水;膜技术;废水零排放

0 引言

我国是水资源缺乏的国家,人均水资源仅为世界平均水平的1/4。同时,水资源的空间分布极不均匀,我国煤炭资源丰富的地区普遍存在水资源匮乏和生态环境脆弱的问题。而煤化工产业耗水量巨大,产生的废水量也大,水质复杂,污染物浓度高。由此水资源和水环境容量的有限性成为了现代煤化工发展的重要制约因素[1]。在上述背景下,寻求处理效果更好、工艺稳定性更强、运行费用更低的废水处理技术,以期实现废水最大限度回用甚至“零排放”的目标,已经成为煤化工发展的自身需求和外在要求。

一般,煤制烯烃项目污水经过生化法和双膜法深度处理后,产水能够达到工业循环水的回用标准。但由于污水有一部分是来自于除盐水系统排水、锅炉排水、循环水排污的含盐废水,经过RO反渗透单元浓缩后,将会产生25~35%左右的浓盐水,由于其高含盐量、较高的COD无法回收利用。工业含盐废水的排放不但带来严重的环境污染,而且还导致大量水资源的浪费,使得水资源短缺的矛盾更为突出。RO浓盐水的处理回用成为制约煤化工废水高回收率或零排放的关键所在。

本文以一个典型的煤制烯烃项目污水回用系统为例,通过RO浓水水质特点分析,找出RO浓水处理回用的难点,提出经济合理的、技术可靠的可供选择的工艺技术方法。

1 RO浓水水质特点分析及处理回用难点

1.1污水回用系统

包头煤制烯烃项目工业废水和生活污水,经过A/O生化+BAF的三级处理工艺处理后达到了排放标准,在此基础上,进一步采用了基于石灰软化+超滤(UF)+反渗透(RO)处理工艺,实现了深度处理进而回用的目的。回用系统主要回收处理厂区内净水场排泥水、循环水装置排污水、热电化学水装置浓盐水和污水处理系统排出的处理合格的化工污水,RO膜产出脱盐水供给循环水装置作为补充水使用。回用水系统处理规模1400m3/h,水回收率达67%,出水水质满足循环水补水要求。但反渗透系统仍然产生33%、约 450t/h的RO浓盐水无法回用,造成较大的水资源浪费。

1.2RO浓水水质特点分析

反渗透浓盐水水质分析数据,见表1。

表1 RO浓水水质平均数值表Tab.1 RO Concentrated Brine average Quality

a)混合废水的CODcr、TDS、Cl-、SO42-、硬度等均超过《污水再生利用工程设计规范》(GB50335-2002)规定的水质指标,若回用为循环冷却水补给水,CODcr和含盐量是其中关键的限制因素。

b)BOD5/CODcr数值为1/9,可生化性较差,主要原因在于现有RO系统进水为三级生化处理后产水,其中的可生化CODcr已基本去除,余下的都是很难被降解的CODcr。

c)RO浓水水质复杂,含有较高的结垢性离子,如Ca2+、Mg2+、锶等,又含有有机物。d)含有较高的氯离子浓度(977mg/L)。

1.3处理回用难点

RO浓水的COD较高,平均为97.5mg/L,且可生化性较差,B/C值仅为1/9;水质复杂,含盐量较高达4480mg/L,含有较高的结垢性离子;氯离子浓度较高达977mg/L,具有一定的腐蚀性;水量较大,若直接将浓盐水进行蒸发,需要消耗大量的能源,非常不经济。

从表中可以看出,反渗透RO浓盐水水质有如下特点:

2 工艺技术方案比较研究

根据RO浓水的水质特点,围绕终端脱盐技术的不同,提出了两类处理方案进行比较研究。一类是采用新型频繁倒极电渗析(EDR)技术脱盐,另一类是传统的二级反渗透(高效膜浓缩工艺)脱盐。此外,产水的水质要求是,由于要作为循环冷却水的补充用水,水质应符合《污水再生利用工程设计规范》(GB50335-2002)水质指标和煤制烯烃项目循环冷却水补给水实际需求。

2.1EDR为核心的组合工艺技术

EDR为频繁倒极电渗析技术,以美国GE公司开发的AquaSel技术为代表。该组合工艺没有传统的二级RO单元,并且设置有除COD预处理单元。它以除COD的单元的技术不同,分为两种工艺方案。

2.1.1 臭氧+BAF+多介质过滤器+除碳器+EDR工艺

臭氧针对难降解废水,对来水进行预处理,使其满足微生物生长要求。臭氧氧化机理为,臭氧溶于水后产生大量·OH自由基,利用高活性自由基进攻大分子有机物并与之反应, 从而破坏有机分子结构达到氧化去除有机物的目的。臭氧在水中短时间内可自行分解,无二次污染。臭氧+BAF的组合采用臭氧化去除废水中的部分COD,同时可以有效地提高废水的可生化性。从研究资料[2]看,臭氧和曝气生物滤池的结合,既具备化学氧化的有效性,又有生物处理的经济性,在处理大水量、含难降解COD的反渗透废水时,组合工艺可以在较低的处理费用下达到废水处理要求。

多介质过滤器旨在于截留和吸附由BAF带来的悬浮物,降低水体浊度。除碳器去除水中的二氧化碳,实现脱碱度的目的,消除后序的EDR单元在高回收率条件下运行所面临的结垢隐患。

EDR是在以外加直流电压作用于离子溶液,利用离子交换膜的选择透过性,达到脱盐的目的。它通过周期性地交替变更 EDR膜堆内的直流电场的方向,可以将膜表面新形成的盐垢剥离下来,避免了传统电渗析膜结垢的问题。这使得EDR系统即使在不添加化学药剂的情况下,也可以在浓水过饱和的状态下运行。有关文献[3]披露,EDR系统在中试试验中可使煤制烯烃的RO浓水回收率达到90%以上,产水电导率多数时间稳定在800μS/cm左右,每吨产水耗电2.1度,从而实现超高的系统回收率和近似零液体排放的目的。

2.1.2 生物强化反应器+多介质过滤器+除碳器+EDR工艺

生物强化技术旨在于通过专门培养的特效菌群,来去除难降解的COD,具有投资、运行成本低,运行平稳的特点。投入的菌种与基质之间的作用主要有直接作用和共代谢作用。直接作用。即通过驯化、筛选、诱变、基因重组等技术得到一株以目标降解物质为主要碳源和能源的微生物,并将该菌种投入处理系统以去除目的物。共代谢作用。即微生物在有它可利用的惟一碳源存在时,对它原来不能利用的物质也能分解代谢的现象[4]。生物强化反应器作为特效菌群的载体,进行污水处理。

在某煤制烯烃RO浓水中试结果显示,RO浓水未显示出对反应器中的生物具有毒性反应,生物膜维持在较高浓度,COD去除率可达77%。

2.1.3 两种技术方案的比较

以臭氧+BAF工艺和生物强化技术工艺,即两种不同去除COD方法的方案对比,生物强化技术额外的辅助设施,直接进行生化处理,因而工程投资更省;二者均属于成熟可靠技术,均适宜处理可生化性较差的废水;但后者启动挂膜时间较短,工程占地小,由于系统较简单操作简便,因而更具有优势。2.2高效膜浓缩工艺技术

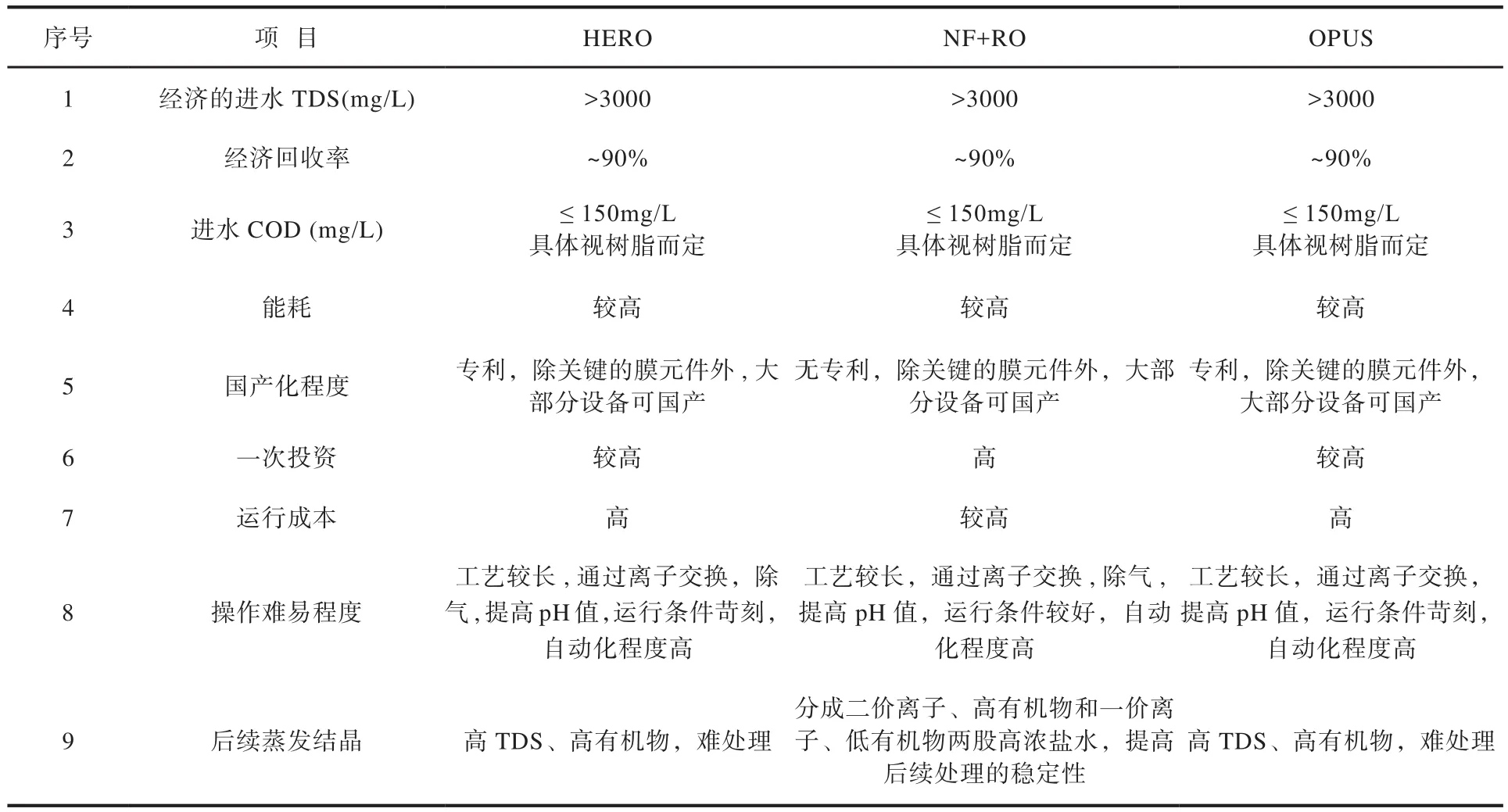

目前市场上对浓盐水进行高效膜浓缩的技术主要包括HERO、纳滤、OPUS等。上述技术均是二级反渗透工艺,只是在反渗透前增加的预处理工艺不同,它们在国外或国内其它行业均有应用,均是可行的技术,总体流程类似。

2.2.1 HERO工艺[5-7]

HERO工艺主要流程为“石灰/纯碱软化+斜管澄清+滤池+钠离子软化床+弱酸阳床+脱碳塔+反渗透装置”。

该技术结合了离子交换和反渗透各自的优点,采用离子交换将水中的硬度去除,而后使RO系统在高pH值条件下运行,此条件下水中的脂肪酸被皂化,利于膜表面清洗,同时有机物溶解在水中,不会附着在膜上,大多数微生物被“溶解”或遭破坏,具有较强的耐受有机污染、生物污染、颗粒性/胶体污染等优点。在低污堵、低结垢的情况下,膜的通量可以很高,回收率只受渗透压的影响,通常可达到很高的收水率。化学清洗比常规RO系统少,化学品消耗少。

由于多价硬度离子在碱性条件下具有强的结垢趋势,因而预处理时必须基本完全地去除硬度离子。而离子交换不仅去除硬度,还交换出水中的多价阳离子,这些离子也会引起膜的结垢。由于进水有机物可能造成树脂污染,因此该工艺对树脂质量的要求非常苛刻,通常需要按照专利商的要求采用进口树脂。

2.2.2 纳滤(NF)工艺

纳滤工艺的主要流程“化学药剂沉淀软化+滤池+弱酸阳床+脱碳塔+纳滤+反渗透装置”。

纳滤(NF)是分离膜具有纳米级孔径的分子级分离技术,是介于反渗透(RO)和超滤(UF)之间的膜分离装置。NF膜主要去除直径为1~3nm左右的溶质粒子[8],截留物相对分子质量为200-1000,NF膜对二价或高价离子,特别是阴离子的截留率比较高,可大于98%,而对一价离子的截留率一般低于90%[6]。有着非常好的耐结垢、耐有机物的运行特点。纳滤膜的浓水可直接送至蒸发结晶装置,废水中主要含二价离子盐类及高有机物,与后续反渗透装置浓水中含有的一价离子盐类、低有机物形成分质废水,可有效提高蒸发结晶装置的运行稳定性,并可对产生的结晶盐种类形成自然区分。

采用化学药剂软化和弱酸阳床软化首先将水中的钙镁硬度去除,也可将水中碳酸根及重碳酸根离子转换为游离态CO2,然后利用脱碳塔对CO2进行高效去除,消除NF在高回收率条件下运行所面临的结垢隐患。再利用纳滤膜对水中的二价离子、大部分有机物进行分离,避免在后续的反渗透系统形成无机垢和有机污堵,提高后续反渗透系统的运行效率,而后续反渗透装置可选用普通的海水反渗透膜,以保证在高盐含量下稳定运行。

2.2.3 OPUS工艺

OPUS工艺[6]的主要流程“MultifloTM高效沉淀池+多介质过滤器+弱酸阳床+反渗透装置”。前段反渗透的浓水先经过多级有效地化学药剂处理(MultifloTM)工艺,该工艺通过软化药剂的投加降低了水中的硬度、金属离子和悬浮物,利用导流板促进水质结晶固体的形成,这些结晶固体在通过斜板沉淀池分离出,送至污泥脱水机进行处理。

多介质过滤器,进一步去除水中悬浮物,在进入弱酸阳床进一步去除水中的硬度及金属离子,可有效降低反渗透膜被钙盐和金属离子盐污染的几率。阳离子交换树脂才用Na型树脂,该树脂不受水中碱度和TDS的影响,对二价离子去除效果好。经过离子交换处理后的水收集到RO给水箱,经泵加压后送入RO系统,在碱性环境下,进一步去除水中的盐。在RO膜前设置保安过滤器,进一步去除水中残留杂质有效保护RO膜。

3 废水近零排放

RO浓水经以上各种工艺方案处理后,依然会产生45m3/h、TDS约5~6万mg/L左右的高浓盐水,需要进一步处理回收利用,以期达到近零排放的目的。目前市场上可供选择的技术是蒸发结晶工艺。蒸发结晶法是使浓液中的盐分以结晶方式析出,蒸发结晶的方式主要为多效蒸发处理技术及机械蒸汽再压缩循环蒸发技术,淡水回收率均能达到90%以上。此项技术耗能巨大,且会产生3~4t/h的大量的结晶盐和盐泥,需要按照危险固废填埋,处理费用高昂。结晶单元需要根据国内外最新分质结晶技术的研究进展情况进行分盐处理,考虑进行资源化利用,并对盐泥减量化处理,以进一步减小对环境的影响和降低处理费用。

表2 HERO、纳滤和OPUS工艺比较Tab.2 Compare HERO、NF and OPUS Process

4 结论

含盐废水的处理是中国煤化工可持续发展亟待解决的问题,而RO浓盐水以低可生化性、高含盐量、高结垢性离子的特点,其处理回用是解决该问题的瓶颈。

与传统的未经除COD的预处理,以牺牲膜的性能为代价的二级反渗透技术相比,新兴的生物强化技术与新型EDR技术无疑更具有优势,它表现为更节能、更环保、更低的运行成本。随着相关技术的不断成熟、改进、应用,在浓盐水回用及至废水零排放领域无疑将会有更为广阔的应用前景。

煤化工项目废水零排放依然存在着高能耗、高运行成本、高环境风险的诸多困难。结晶盐和盐泥的处置尤为突出。分盐的处理,减量化及资源化利用将是未来发展方向。

参考文献:

[1]曹洪湘.实现我国煤化工煤制油产业健康发展的若干思考 [J].化工进展, 2011, 30(1): 80-87.H X Cao.Achieving a healthy development of coal-based chemicals and CTL in China [J].Chemical Industry and EngineeringProgress, 2011, 30(1): 80-87.

[2]杜白雨, 付存库, 徐继峥, 等.臭氧- BAF 组合工艺对石化行业废水深度处理的中试研究 [J].环境工程学报, 2013, 7(12): 4861-4865.B Y Du , C K Fu , J Z Xu, et al.Pilot study on advanced treatment of petrochemical wastewater by combined process of ozone- BAF [J].Chinese Journal of Environmental Engineering, 2013, 7(12): 4861-4865.

[3]陈海斌.煤化工反渗透浓盐水处理和回用的探讨 [J].神华科技, 2012, 10(4): 86-89.H B Chen.On the coal chemical industry of Reverse Osmosis concentrated water treatment and reuse of [J].Shenhua Science and Technology, 2012, 10(4): 86-89.

[4]徐军详.生物强化技术处理难降解有机污染物的研究进展 [J].化工环保, 2007, 27(2): 129-134.J X Xu.Advances in bioaugmentati on technology for treatment of refractory organic pollutants [J].Environmental Protection of Chemical Industry, 2007, 27(2): 129-134

[5]徐秀萍, 葛小玲.HERO工艺在电站废水“零排放”设计的应用 [J].中国电力教育, 2010, 30: 258-260.X P Xu, X L Ge.HERO process application in design of power plant waste water “zero emissions” [J].China Power Education, 2010, 30: 258-260.

[6]耿翠玉, 乔瑞平, 任同伟, 等.煤化工浓盐水“零排放”处理技术进展[J].煤炭加工与综合利, 2014, 10(4): 34-41.C Y Geng, R P Qiao, T W Ren et al.“Zero Discharge”processing technology progress of concen--trated brine in coal chemical industy [J].Coal Processing & Comprehensive Utilization, 2014, 10(4): 34-41

[7]Heijman S G J, G, Guo H, Li S.Zero liquid discharge :Heading for 99% recovery in nanofiltration and reverse osmosis [J].Desalination, 2009, 236(1-3): 357-362.

[8]高从堦, 陈益棠.纳滤膜及其应用[J].中国有色金属学报, 2004, 14(S1): 310-316.C J Gao, Y T Chen.Nanofiltration membrane and its application[J].The Chinese Journal of Nonferrous Metals, 2009, 236(1-3): 357-362.

[9]刘帮, 秦斌, 彭小玉.污水出水水质的SVR建模[J].新型工业化, 2015, 5(1): 45-48.LIU Bang, QIN Bin, PENG Xiaoyu.Modeling of Wastewater Effluent water Quality on Support Vector Regression Machine[J].The Journal of New Industrialization, 2015, 5(1): 45-48.

Difficulties and Selection of Technologies for Treatment and Reuse of Concentrated Brine in Coal to Olefin Industry

WAN Da-jun

(Shenhua Baotou Coal Chemical Co.Ltd, Baotou, Inner Mongolia 010410, China)

Citation: WAN Da-jun.Difficulties and Selection of Technologies for Treatment and Reuse of Concentrated Brine in Coal to Olefin Industry [J].The Journal of New Industrialization, 2015, 5(6): 53‒58.

Abstract:In view of the difficult points of treatment and reuse of the concentrated brine from CTO reverse osmosis, several feasible technical solutions have been put forward and studied.As a result, the combined processing of EDR and the bioaugmentation technique has more advantages.This paper expounds the many difficulties of “Wastewater Zero Discharge” in coal chemical industry.It illustrates that the separation salt and resource utilization will be development direction in the future.

Keywords:coal to olefin; concentrated brine; membrane technology; wastewater zero discharge

作者简介:万大军(1975-),男,黑龙江大庆人,工程师,硕士,主要研究方向:水处理技术的相关研究。

本文引用格式:万大军.煤制烯烃浓盐水处理回用难点及工艺技术选择[J].新型工业化,2015,5(6):53-58 DOI:10.3969/j.issn.2095-6649.2015.06.09