基于ANSYS平台的方向机弯梁强度分析

2015-03-26王瑞平王瑞芳

王瑞平?王瑞芳

摘要:汽车作为一种现代化的交通工具,和人们的生活息息相关。文章针对某款公交客车的方向机弯梁出现断裂这一现象,利用ANSYS仿真分析软件进行结构强度分析,获得各部位的最大应力值,分析该应力值是否满足材料的最大许用应力值,对于不满足需用应力的位置给出改进方案,为设计人员提供改进依据。

关键词:ANSYS平台;方向机弯梁;结构断裂;强度分析;改进方案 文献标识码:A

中图分类号:TH248 文章编号:1009-2374(2015)03-0022-02 DOI:10.13535/j.cnki.11-4406/n.2015.0204

随着社会的发展和科学技术的进步,世界汽车工业已取得了令人瞩目的成就,正朝着安全、舒适、环保、节能的方向前进,其中汽车乘坐的舒适性更是人们追求高品质生活的重要体现。汽车行驶平顺性的好坏直接影响着汽车乘坐的舒适性,研究轿车、重型汽车的行驶平顺性也成为国家863高技术研究发展计划重点项目:轿车集成开发先进技术(2006AA110102)的子课题“轿车底盘匹配与性能优化”的一部分和重型商用车集成开发先进项目(2006AA110104)的子课题“底盘集成匹配与性能优化”的一部分。在这一研究背景下,本文以新的理论与方法对汽车行驶平顺性仿真的关键技术进行了探讨与研究,并将其应用到轿车和重型汽车的行驶平顺性分析中。有限元法是工程领域应用最广泛的一种数值计算方法,它不但可以解决工程设计中的结构分析问题,同时更够很好地解决热力学、电磁学、流体力学已及声学等学科问题。经过多年发展,以有限元法为基础,开发出了众多优秀的有限元仿真分析软件,ANSYS便是其中之一。

ANSYS软件是由ANSYS公司开发,集结构、流体、电场、磁场、声场分析与一体的大型通用有限元分析软件,该软件可以广泛应用于航空航天、土木工程、机械制造、车辆工程、电子、造船等众多领域。

客车作为一种以运载人为目的的交通工具,其安全性一直是首要目标。传统的设计流程是先设计,接着制作样机,然后检验样机性能,发现不足后再次调整设计结构,直到使样机满足使用性能要求。现在,随着CAD、CAE软件的逐步完善,利用软件便可以完成结构的分析,从而找出薄弱环节,进行早期更改,直到满足要求。方向机是车量的转向系统,方向机支架则是整个方向机的支撑结构,方向机支架结构是否符合强度要求,直接关系着方向机能够正常工作,而方向机弯梁则是方向机支架底端与车架相连的结构,因此方向机弯梁的安全性直接关系到客车的安全性。

针对某型号客车方向机弯梁焊接位置出现断裂的现象,对弯梁整体结构的强度进行分析。采用有限元仿真分析软件ANSYS对该结构进行建模并且仿真,获得断裂位置处的应力值,与材料许用应力值进行比较,得出分析结果,在确定结构有待改进之后,给出调整方案。

方向机弯梁处使用的型材为160×60×4.5mm的矩形管,材质为WL510,屈服强度为355MPa,许用应力的计算公式为:

[σ]=δs/n

其中安全系数n的取值范围为1.5~2.5,此处分别对安全系数的两个边界值进行计算,用[σ]WLmax表示WL510能够承受的最大许用应力,用[σ]WLmin表示WL510能够承受的最小许用应力,计算后得到结果为:

[σ]WLmax=237MPa

[σ]WLmin=102MPa

之后对方向机弯梁处的几个重要部件进行建模,几何模型如图1所示:

完成几何模型之后,定义模型的单元类型及相关参数,划分网格,施加约束与载荷,最后获得完整的有限元模型。本文模型均采用shell63单元,实常数分别设定为0.003m、0.0045m和0.012m,弹性模量为2.1e11Pa,泊松比为0.3,密度为7.8e3kg/m3,根据底盘项目组给定的载荷,扭矩为3219N·m,方向机总成重量为48kg,设计人员要求,为扭矩乘以1.2的安全系数,圆整数据后最终得到扭矩值为3900N·m,由于在运动的过程中存在动载荷,因此乘以动载系数2,圆整后获得的重力为1000N;又因为方向机总成与腹板是以三枚螺栓螺母连接,因此本文中将产生的扭矩均匀分布到三点处,即每点处产生1300N·m,转换切向力,方法为用扭矩除以距离中心点处的距离(力臂),分别得到三点处的作用力,分别为8450N、13265N和13000N,另外将方向机的重量加载到扭转中心点处。

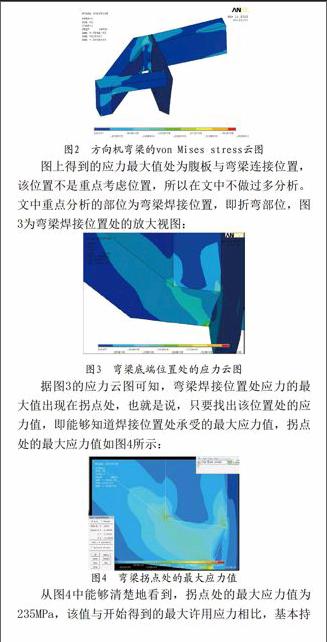

对以上的模型进行求解,求解完成进入后处理查看,节点的von Mises stress云图如图2所示:

图上得到的应力最大值处为腹板与弯梁连接位置,该位置不是重点考虑位置,所以在文中不做过多分析。文中重点分析的部位为弯梁焊接位置,即折弯部位,据图3的应力云图可知,弯梁焊接位置处应力的最大值出现在拐点处,也就是说,只要找出该位置处的应力值,即能够知道焊接位置处承受的最大应力值,拐点处的最大应力值如图4所示:

从图4中能够清楚地看到,拐点处的最大应力值为235MPa,该值与开始得到的最大许用应力相比,基本持平,也就是说,此处结构比较薄弱,如果再将焊接等工艺因素考虑进去,这里是很容易产生断裂的。

完成仿真计算之后,对于该结构进行分析,找出改进方案,是本文的另一重点。通过对整体结构的应力云图进行分析发现,力是通过腹板传到弯梁的,也就是说,越靠近弯梁的位置,结构的应力值也就越大,因此,就能够得到以下三种改进方案:(1)在腹板上增加连接杆,从而达到分担传递到弯梁上力和扭矩的目的;(2)将焊接位置尽可能地远离弯梁与腹板的连接位置;(3)在弯折位置处增加扒角,分散作用在该位置处的变形力。

以上三种方法分别从力的源头到力具体的作用位置进行了相应的加强,但是,考虑到整体结构的最大应力值出现在腹板与弯梁的连接位置,且已经超过了材料本身的屈服强度,建议优先采用第一种方案,这样做的好处是均摊了整个结构所承受的力;其次选用第二种方案,该方案在一定程度上减缓焊接位置处的受力;如果前面两种方案由于空间限制等因素均无法实施,最后再采用第三种方案,第三种方案是在断裂位置进行加强,这样做可以在一定程度上分散断裂位置的受力情况。

本文通过有限元仿真分析软件ANSYS对方向机弯梁处的结构进行了强度分析,通过分析结果与材料屈服进行对比,找出弯梁结构处的薄弱环节,针对出现的断裂问题给出具体改进方案。文章给出了一种结构类产品开发的有益思路,可以提升开发速度,降低开发投入,为企业增产降耗做出贡献。

参考文献

[1] 姚克恒,殷晨波.以ANSYS为平台的塔式起重机臂架有限元分析与关键技术研究[J].现代制造工程,2009,(12).

[2] 曾祥蓉,江世永,陈进,王薇,蔡永君.基于ANSYS的预应力CFRP布加固混凝土梁有限元分析[J].后勤工程学院学报,2004,(3).

[3] 秦嵩,尹志新,张伟.基于ANSYS的某半高箱有限元分析和结构改进设计[J].装备制造技术,2010,(4).

[4] 黄宏伟,杨绍甫,张超凡.基于ANSYS的汽车车轮可靠性分析[J].漯河职业技术学院学报,2007,(3).

作者简介:王瑞平(1986-),男,中船重工中南装备有限责任公司技术中心助理工程师,研究方向:机械设计及仿真分析;王瑞芳(1990-),女,内蒙古工业大学工程专业在读研究生,研究方向:微电网技术、仿真应用。

(责任编辑:周 琼)