伺服电机控制技术的应用与发展

2015-03-21刘雄平

刘雄平

(湘潭技师学院,湖南 湘潭 411101)

随着机电技术的发展,伺服电机控制技术逐渐向数字化与智能化转变。驱动、控制系统和保护系统还有电力的电子原件都是伺服控制系统的一个整体,与数字脉宽调制技术、微电子技术、特种电机材料技术、现代控制技术等共同发展进步,从步进向直流进步,又从直流发展到了交流。

1 伺服控制系统

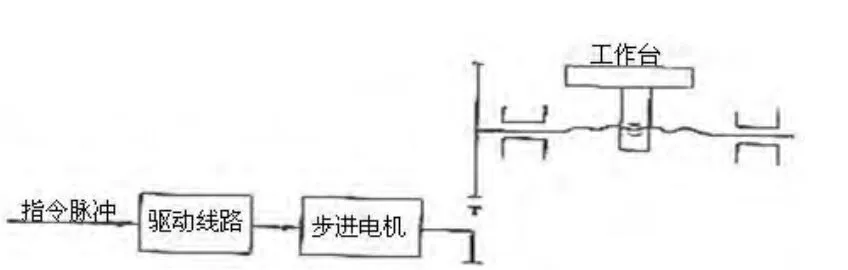

图1 开环伺服系统

(1)开环伺服系统。在开环伺服系统内部,没有检测的反馈装置,所以内部也就没有运动反馈的控制回路。装置发出脉冲指令,电动机就随之工作,即使有运动误差,也不会做出信息错误反馈或者进行错误修正的过程。这其中,步进电动机是开环伺服的主要驱动部件,步进电机的步距角精度、机械的传动精度,两者共同决定整个开环系统的精度,一般情况下,对于开环系统的精度要求都不要。步进电动机虽然转速低,一些部件在运动时还受到一定限制,但是由于其结构简单,具有较高的可靠性的同时制造成本又低,控制的电路也非常简单,所以在开环控制系统中,一些对精度和速度要求不高的设备中都会用到步进电动机,如图1所示。

(2)半闭环伺服系统。半闭环伺服系统主要由无刷旋转变压器或者是测量速度的发电机构成,无刷旋转变压器一般都是用来位置或者速度的检测器件,最主要的器件还是装载内部的脉冲编码器。电机轴或者丝杆上装载整个系统中所有的反馈信号,除了这些机制,还有给系统进行机械传动的机制,一些非线性的因素对整个系统是不会产生影响的,对其进行安装调试也比较方便。机械传动装置的精度,基本可以作为整个半闭环伺服系统的定位精度,在机械传动装置精度不高的情况下,数控装置内部的误差补偿功能和间隙补偿功能可以将加工的精度提高,直到提至要求的高度。所以半闭环伺服系统在数控机床中,应用非常广泛。

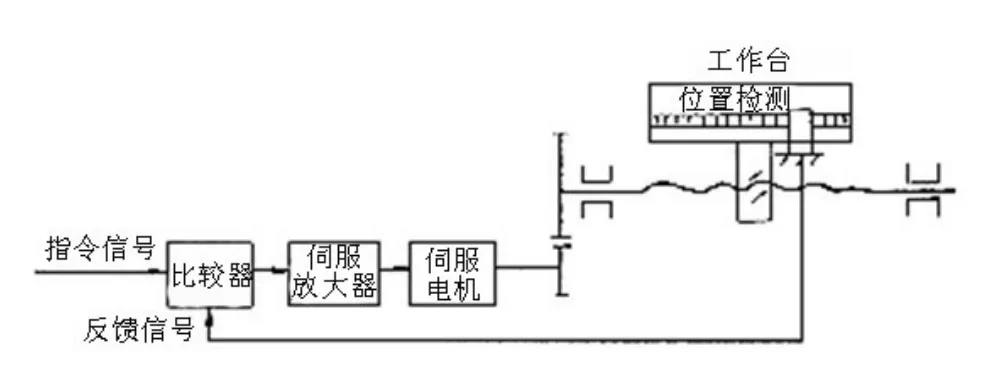

(3)全闭环伺服系统。比较环节、伺服驱动放大器、进给伺服电动机、还有机械传动装置以及直线位移测量装置组成了全闭环伺服系统。直流伺服电动机或者是交流伺服电动机,是全闭环伺服系统的驱动部件,对机床运动部件的移动量进行监测以及反馈修正。进行机床部件的测量时,可以直接利用安装在工作台的光棚或者感应同步器,两者结合起来构成一个较高精度的全闭环控制位置系统。在整个全闭环系统中,将直线位移检测器安在可以移动的部件上,相对的,这个可以移动的部件的测量精度还有灵敏度,就是位移检测器的精度和灵敏度,加工精度也同样较高。不过对于整个全闭环伺服电机系统来说,机械传动装置之间摩擦的阻尼、装置刚度以及反响间隙等等一些非线性因素,对其整体的稳定有很大的影响,同时安装和调试全闭环伺服系统的过程也很是复杂,如图2所示。

图2 闭环控制系统

2 步进电机与伺服电机的性能差异

(1)控制精度的差异。步进电机的种类有两相混合式、五相混合式。两相混合式的步距角基本是1.8°和0.9°,五相混合式的步距角基本是0.72°和0.36°。也有的二相混合式步进电机的性能比较高,通过细分之后的步距角更加小。有的二相混合式可以通过拨码开关,将步距角设置 为 0.036° 、0.072° 、0.09° 、0.18° 、0.36° 、0.72° 、0.9°、1.8°。高性能的二相混合式将普通的二相混合式和五相混合式的步距角兼容在一起。交流伺服电机中,电机轴后端的旋转编码器控制交流伺服电机的控制精度。对于标准为2000线编码器的全数字交流伺服电机而言,若是驱动器内部暗转的是四倍频技术,那么脉冲量就是0.045°。当数字化交流伺服电机系统内部的编码器时17位编码器时,每接受131072个脉冲,电动机就会转一圈,脉冲量就是0.0027466°,这个脉冲量相当于步距角为1.8°二相混合式步进电机的脉冲量的1/655,数据非常小。

(2)低频特性的差异。在低速运转时,低频振动现象比较容易发生在步进电机中。在电机系统中,振动频率一般与负载情况以及驱动器的性能有关,振动频率基本都是电机空载起跳频率的50%。步进电机一旦出现由工作原理而导致的低频振动现象,对于其极其的正常运转是非常不理的。步进电机在低速工作时,一般采用阻尼技术来控制低频振动现象。例如在电机上加阻尼器,或者在驱动器上采用细分技术等等。相对而言,交流伺服电机的运转情况就比较平稳,就是电机在低速运转时也不会出现低频振动现象。交流伺服电机系统自身具有共振抑制功能,可以弥补机械刚性上的不足,同时系统内具有频率解析机能,可以将机械的共振点监测出来,从而避免共振现象的发生,也方便系统调整。

(3)过载能力的差异。两者相比,步进电机不具备过载能力,而交流伺服电机的过载能力较强。以三洋的交流伺服电机为例,它具有速度过载以及转矩过载的能力。最大的转矩是额定转矩的2到3倍,可以克服在启动瞬间,惯性负载的惯性力矩。步进电机由于没有这个过载能力,所以在实际工作中,为了克服启动瞬间的惯性力矩,往往需要选择机型比较大的电机,但是由于工作中是不要这么大的电机转矩,所以就会出现力矩浪费的现象。

3 伺服电机控制技术的前景

从20世纪80年代开始,伺服电机技术就逐渐应用到了数控系统之中。交流伺服电机体积很小,由于没有刷头所以几乎都不需要维修,这样的外型对转速和功率的提高有很大的优势。目前数字话控制市场中交流伺服电机控制系统的运用比较多,已经逐渐取代了直流的伺服电机控制技术。目前伺服技术发展的主流,就是交流替代了直流的伺服技术、硬件控制被软件控制所取代,也正因为如此,在数控机床上产生了伺服进给和数控装置的交流数字系统。伺服系统逐渐向数字化和微处理器的方向发展,其计算速度较传统的系统提升了很多,缩短了采样的时间。技术的发展,改善和提高了伺服控制技术系统的性能,增强了可靠性和柔性,同时也方便了其调试功能,推进了高精高速加工技术的发展。到了20世纪90年代至今,在大型加工的机床中,一般都是直线电机直接驱动作为驱动方式。相对于滚珠丝杠驱动,直线电机驱动的刚度更强,速度差的范围也更大,加速性能也比较不错,不需要中间机械进行传动,直接就可以直接驱动,而且运行更平稳,位置以及精度也更加准确,在运行过程中,机械之间的磨损和误差也比较下,大大减少了对于驱动系统的维修时间。虽然目前来看,在高速高精的大型加工机床中,直线电机直接驱动和滚珠丝杠驱动这两种驱动方式还都存在,但是根据长远的发展来看,直线电机驱动在未来的比重会越来越大。

4 结语

随着全数字化以及智能化的伺服电机系统的出现,交流或者直流伺服电机的应用越来越广泛,也越来越频繁。数字控制的发展势头越来越强,为了适应这种发展,步进电机或者是全数字的交流伺服电机系统越来越多的应用到运动控制系统中作执行电动机。直流或者交流伺服电机系统与步进电机相比,虽然在许多性能上都优先于步进电机,但是在一些要求不高的工作场合,还是经常使用步进电机作为执行电动机。在设计控制系统过程中,工作场合的控制要求以及成本等多方面的因素都需要设计者考虑到,从而为工作场合选择合适的控制电机。

[1]蒋景强.伺服电机控制技术的发展应用[J].中国高新技术企业.2009,(20):46-47.

[2]焦培军.伺服电机控制技术发展前景[J].技术论坛,2014,7(7):296.