飞秒激光诱导硅材料表面周期结构的研究

2015-03-18高胜淼闫珂柱韩培高许春玉王荣新

高胜淼,闫珂柱,韩培高,许春玉,王荣新

(曲阜师范大学激光研究所山东省激光偏光与信息技术重点实验室,曲阜273165)

引 言

利用飞秒激光对材料进行微精细加工越来越受到重视。飞秒激光的脉宽很短,因而不会在材料中引起明显的热传导效应[1]。研究表明飞秒激光和材料的作用过程具有很多独特的优点,比如极高的峰值强度、确定的消融阈值、极小的热影响区、极干净的烧蚀边缘、没有微裂纹、具有亚波长的特性、又可以实现任对何材料的烧蚀[2-5]。飞秒激光的微纳加工特性在微生物、微电子和微机械等领域应用广泛[6]。利用激光辐照材料表面,如果激光的功率密度接近材料的损伤阈值,就会在材料表面形成自发的、周期性的永久性表面波纹,又称激光诱导周期性表面结构[7]。研究发现,激光诱导的周期表面结构的产生条件范围较大,而材料表面一旦形成这种结构,材料表面的光学性质就会发生很大的变化。因此,在实际应用的过程中,必须考虑表面波纹现象的产生。硅的含量很丰富,又是重要的半导体材料,在微电子和光学领域应用广泛[8]。因此研究飞秒激光诱导硅材料表面的周期结构具有重要意义。

BONSE[9]等人专门做过飞秒激光烧蚀单晶硅的改性阈值研究,论证了目前为止假设的飞秒激光与硅作用过程按顺序发生的一系列物理过程,即无定型化,熔化,再结晶,成核蒸发和最后的消融,并成功解释了实验结果。为了对比,他们还研究了一个由单脉冲激光脉冲在硅表面产生的损伤点,展现出了不同的改性、退火和消融圆形区域,发现并没有波纹的形成,波纹只出现在多脉冲照射后的样品表面。

作者利用飞秒激光 (中心波长λ=800nm,脉冲宽度τ=35fs,重复频率f=1kHz)对单晶硅在正常大气环境中进行了脉冲辐照实验,研究了制备清晰周期波纹的条件,并分析验证了影响波纹方向的因素。

1 实验

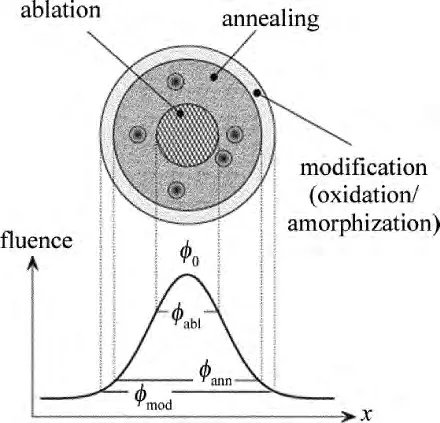

图1是BONSE画出的高斯型飞秒激光脉冲照射硅表面所发生的主要物理过程,图中φ表示直径。

Fig.1 Physical processes during silicon modification irradiated by femtosecond laser pulses

图2 展现了不同改性、退火和消融圆形区域。最外环直径为45μm。

Fig.2 Nomarski optical micrograph of silicon sample surface treated with single laser pulse in air(λ =800nm,τ=130fs,φ0=1.5J/cm2)

图3 是硅在激光功率密度为2.5J/cm2(λ=780nm,τ=5fs,脉冲数N≈5)时典型的表面损伤形貌。3个不同的改性区域清晰可见(与图1相比较):消融和波纹的形成在中心区域,退火区在第1个环形区域内,改性区在外面的环形边缘。

Fig.3 SEM picture of damage on silicon surface induced by Ti∶sapphire laser pulse in aira—full view b—detail

作者的实验装置如图4所示。实验中使用的是掺钛蓝宝石飞秒激光系统,输出的激光中心波长为800nm,脉宽为35fs,重复频率为1kHz,偏振方向近似水平。可变衰减器(图中所用为连续可调衰减器)用来调节脉冲能量。样品硅放在高精密3维移动平台上。高斯激光通过金相显微镜的10倍物镜出来后照射样品,飞秒激光脉冲的功率由校准的功率计来测量。测量中由于激光能量的波动,致使脉冲功率的测量有一定的误差(零点几个毫瓦)。旋转格兰-泰勒棱镜不但使入射到样品表面的激光能量连续可调,而且可以改变飞秒激光的偏振方向。飞秒激光加工过程由连接在电脑上的电荷耦合器件(charge-coapled device,CCD)全程监控。这便于控制加工的质量并可以有效地减少失误。由飞秒激光加工的硅表面形貌通过金相显微镜进行分析,然后通过电脑控制的CCD拍摄照片。由于激光加工引起的硅表面结构变化的差别较大,国外科研工作者根据硅表面结构变化的差异将其分为非晶化区、结晶化区、融化区和波纹区等[10]。实验主要研究的是飞秒激光加工单晶硅引起的波纹结构。

Fig.4 Experimental setup for micromachining Si by femtosecond laser pulse

2 结果与讨论

控制飞秒激光(中心波长λ=800nm,脉冲宽度τ=35fs,重复频率f=1kHz,正常大气环境中)的功率由高到低进行实验。实验中对于Si材料加工的激光最高功率为47mW,此时发现Si材料表面出现了明显的熔化后凝固特征,而辐照到样品表面的飞秒激光功率小于2mW时,材料表面未出现任何现象,实验结果如图5~图7所示(均为通过100倍物镜时用CCD拍摄的照片)。图5是飞秒激光最高功率达到47mW时的加工表面形貌,此时加工的区域边界处出现了规则的亮暗条纹,而中心区域由于激光能量过大,烧蚀形貌无规则,在激光成形的过程中由于激光的衍射和干涉造成了不同的波纹含有不同能量的特点,因而在加工材料表面出现了相应的条纹,并且条纹的方向依赖于激光的偏振方向。观察图片可以发现条纹略向右倾斜,原因是在光路中加了可旋转格兰-泰勒棱镜,用来改变飞秒激光的偏振方向。

Fig.5 CCD picture of silicon ripples induced by Ti∶sapphire laser pulses in air(P=47mW)

Fig.6 CCD picture of silicon ripples induced by Ti∶sapphire laser pulses in air(P=2.6mW)

Fig.7 CCD picture of silicon ripples induced by Ti∶sapphire laser pulses in air(P=45.5mW)

图6 是激光功率为2.6mW时的CCD照片,此时加工的区域出现了标准的亮暗条纹,有点儿类似光栅的结构。由于在实验时没有加格兰-泰勒棱镜,此时出现的条纹是竖直的。在这里,用可旋转的格兰-泰勒棱镜来检测辐照到Si材料表面飞秒激光的偏振方向。原理是利用偏振方向已知的格兰-泰勒棱镜旋转消光,配合灵敏功率计测量通过棱镜后激光的功率,功率计的读数为最大值时,棱镜的偏振方向即为激光的偏振方向,从而可以判定照射到样品上的激光的偏振方向为近似水平。因此能够确定条纹方向与飞秒激光的电矢量方向垂直,并且测量出实验中的条纹周期约为750nm,这些与国际上有关该方面的研究结果相符合的[9]。通常该条纹的结构和方向与入射激光的脉宽、波长、偏振态以及材料表面性质相关。人们通过大量实验总结论证出的波纹周期与入射激光波长之间的关系为[11]:

式中,d为波纹周期;λ为激光波长;θ为激光束的入射角。由于实验中激光为垂直入射,因此条纹周期应在激光的中心波长附近。这与上述的实验结论是相一致的。并且由加工图片可以看出,激光辐照过的区域比未辐照区域要干净得多,这将为以后飞秒激光应用于清洗单晶硅片或其它材料打下一定的基础。

图7为激光功率为45.5mW时的CCD照片,此时在光路中加入了格兰-泰勒棱镜,旋转棱镜以改变飞秒激光的偏振方向,由于相较图5时旋转的角度不同,因此条纹的方向也不相同,并且较图5向右偏转了更大的角度。

在多脉冲飞秒激光辐照下材料表面形成了激光诱导周期表面结构(laser-induced peiodic surface sfocufure,LIPSS),而在单脉冲的实验中却没有观察到该结构,这表明该结构的形成过程中涉及到了反馈机制。有趣的是,在长脉冲激光辐照下Si表面出现的结构,用短脉冲激光辐照时也都能出现。BOROWIEC[12]等人观察到了两种激光诱导周期表面结构,其中一种LIPSS的周期远小于入射光的中心波长,他们称之为高空间频率;另一种LIPSS的空间周期与激发脉冲的周期接近,称之为低空间频率。用中心波长分别为800nm,1300nm和2100nm的飞秒激光辐照硅材料时,只观察到了低空间频率,而没有观察到高空间频率。并且证明了该条纹方向与激光偏振方向相关而与晶向无关。BONSE[9]等人用功率密度为2.5J/cm2的飞秒激光(波长λ=800nm,脉冲宽度τ=5fs,脉冲数N≈5)辐照Si,观察到了与飞秒激光中心波长相当的周期在650nm和750nm的波纹结构,并且该波纹方向与入射激光电矢量的方向垂直。作者的研究结论与上述结果都是相符合的。

3 结论

使用中心波长为800nm、脉宽为35fs、重复频率为1kHz的飞秒激光在单晶硅表面制备出了清晰的亚微米周期条纹,测量出实验中的条纹周期约为750nm,并对影响条纹方向的因素进行了实验验证。研究结果表明:条纹方向与飞秒激光的偏振方向垂直。因此可知,在飞秒激光作用下,单晶硅表面的周期波纹的条纹周期大小与激光中心波长相近,并且条纹方向与飞秒激光的偏振方向垂直。而且发现飞秒激光具有清洗单晶硅片的功能。

[1] ZHOU M,YUAN D Q,LI J,et al.Micro-and nano-structures on metal induced by fentosecond laser radiation[J].Spectroscopy and Spectral Analysis,2009,29(6):1454-1458(in Chinese).

[2] WANG Y R,LI Y,HE Sh T,et al.Femtosecond laser directly writing two dimensional metal sub-wavelength hole array applicable to terahertz band[J].Laser & Optoelectronics Progress,2011(5):051402(in Chinese).

[3] XU B,WU X Y,LING Sh Q,et al.Numerical simulation of thermal electron emission in metal films ablated by multi-pulse femtosecond laser[J].Laser & Optoelectronics Progress,2012(8):083201(in Chinese).

[4] JEON S,MALYARCHUK V,ROGERS J A,et al.Fabricating threedimensional nanostructures using two photon lithography in a single exposure step[J].Optics Express,2006,14(6):2300-2308.

[5] YU H.Study on measurement of femtosecond laser pulse width[J].Laser Technology,2013,37(5):679-681(in Chinese).

[6] BAI L,ZHAO X L,LIU Y,et al.Optical fiber micro-hole sensor fabricated with femtosecond laser[J].Laser Technology,2013,37(1):101-104(in Chinese).

[7] NI X,SUN Q,CHEN Y,et al.Nano-ripples structure on material surface during femtosecond laser ablation[J].Nanotechnology and Precision Engineering,2009,7(1):47-50(in Chinese).

[8] YANG Ch H,LIANG X H,TANG D Ch,et al.Evolution of silicon surface microstructure induced by Nd∶YAG nanosecond laser[J].Acta Physica Sinica,2010(10):7015-7019(in Chinese).

[9] BONSE J,BAUDACH S,KRÜGER J,et al.Femtosecond laser ablation of silicon-modification thresholds and morphology[J].Applied Physics,2002,A74(1):19-25.

[10] MIAO E M.Analysis of thermal influence of Si processed with femtosecond laser[J].China Mechanical Engineering ,2009,15(12):1869-1872(in Chinese).

[11] BONCH-BRUEVICH A M,LIBENSON M N,MAKIN V S,et al.Surface electromagnetic waves in optics[J].Optical Engineering,1992,31(4):718-730.

[12] BOROWIEC A,HAUGEN H K.Subwavelength ripple formation on the surfaces of compound semiconductors irradiated with femtosecond laser pulses[J].Applied Physics Letters,2003,82(25):4462-4464.