常压烧结法制备ZnO陶瓷靶材

2015-03-18孙文燕王日初王小锋彭超群

孙文燕,王日初,王小锋,彭超群

(中南大学 材料科学与工程学院,长沙 410083)

ZnO薄膜具有导电性能好、电阻率低(1×10-4Ω·cm)、可见光范围内高透光率高(90%)和近红外区反射率(80%)高等优异性能,主要应用于液晶显示屏、太阳能电池的透明电极、建筑玻璃和压电器件等领域[1-2]。ZnO薄膜通常采用溅射金属Zn靶或ZnO陶瓷靶材制备。但采用陶瓷靶材制备薄膜更容易控制薄化学计量比,且无需后续热处理,因此,ZnO陶瓷靶材逐渐成为研究的热门材料[3]。

ZnO陶瓷靶材的传统成型技术主要有干压成型和等静压成型。干压成型径向和轴向压力分布不均匀,所得生坯常出现分层和裂纹等缺陷,导致坯体强度低和坯体密度不均匀。此外,干压成型对模具要求较高,不适用形状复杂坯体的成型。而等静压成型虽克服了干压成型只能径向加压的缺点,所得坯体的密度及均匀性都有所提高,但其成型过程中仍存在导致产品性能降低的裂纹、气孔和分层等缺陷。随工业技术发展,靶材逐渐成向大尺寸、高密度及形状复杂化发展,传统成型技术已不能满足需求。凝胶注模成型技术是一 种制备高品质复杂形状陶瓷的近净成型技术。与传统成型技术相比,该技术具有坯体强度高、坯体密度均匀、成本低廉、可进行机械加工和制备大尺寸及形状复杂的陶瓷等优点[4-6]。蔡锴等[7]采用凝胶注模成型Al2O3,获得生坯内部孔隙尺寸和密度分布均匀,干燥生坯强度达18 MPa。YI等[8]采用凝胶注模成型方法制备出固相体积分数为70%、坯体强度达55.4 MPa的SiC/Si陶瓷。杨硕等[9]采用凝胶注模技术制备ITO靶材,利用正交试验设计原则制备出固相体积分数为80%、低黏度的浆料,成型后得到高质量生坯。因此,本文作者拟采用凝胶注模成型制备ZnO陶瓷靶材坯体。

ZnO薄膜的性能不仅取决于溅射工艺参数,也取决于靶材相对密度和微观结构。靶材相对密度越高,薄膜性能越好。对同一种靶材,晶粒尺寸越小,溅射沉积速率越快,所得薄膜性能越好。此外,晶粒尺寸分布均匀的靶材溅射沉积所获得的薄膜的厚度分布更加均匀,电阻率较小[10]。王敏等[11]采用高纯超细ZnO和Al2O3粉体为原料,制备了相对密度为98%、电阻率为1.8×10-2Ω·cm的氧化锌铝(ZAO)陶瓷靶材。通过磁控溅射靶材,最终获得透光率达88.6%、最低电阻率达2.1×10-3Ω·cm的ZAO薄膜。NEVES等[12]研究微米级ZnO和纳米级ZnO陶瓷靶材的烧结性能,结果表明,ZnO薄膜的性能受原始粉体粒度及靶材晶粒尺寸的影响较大,采用纳米级ZnO可在较低温度实现靶材致密化,薄膜最小电阻率为1.4 Ω·cm。李雪萍等[13]研究氧化锡锑(ATO)陶瓷靶材相对密度和微观结构对其导电性能的影响。结果表明:随ATO靶材相对密度的增加,载流子密度和迁移率逐渐增大,电阻率逐渐降低。目前,相对密度较高的陶瓷靶材的烧结方式主要有热压和热等静压两种方法,但这两种烧结方法对设备要求较高、生产效率低、成本高及后续加工困难[14]。而常压烧结成本较低、工艺简单且可实现大规模生产。

本文作者以ZnO微粉为原料,采用凝胶注模成型坯体,在低温常压下烧结实现大尺寸ZnO靶材的致密化,研究烧结温度、升温速率和保温时间等工艺参数对靶材相对密度、晶粒生长及电阻率的影响。

1 实验

1.1 实验原料

实验原料为氧化锌(ZnO,D50:100 nm,分析纯,江西华德润有限公司生产)、聚丙烯酸铵(NH4PAA,分析纯,淄博京和化工染料有限公司生产)、氨水(NH3·H2O,分析纯,广东汕头市西陇化工厂生产)、丙烯酰胺(AM,分析纯,天津市瑞金特化学品有限公司生产)、N,N′-亚甲基双丙烯酰胺(MBAM,分析纯,天津市瑞金特化学品有限公司生产)、过硫酸铵(APS,(NH4)2S2O8,分析纯,成都科龙化工试剂厂生产)和去离子水(实验室自制)。

1.2 氧化锌陶瓷靶材的制备

制备ZnO坯体的典型凝胶注模成型工艺[4,15]为:称取一定质量的ZnO粉体、分散剂、单体和交联剂,制备出固相体积分数为50% 的ZnO混合浆料,再将浆料置于球磨罐中,以Al2O3球为球磨介质,浆料与介质球质量比为1:1,在行星式球磨机上球磨24 h。然后,将浆料注入模具,待固化后脱模得到ZnO湿坯,将湿坯在一定温度下干燥,然后在500 ℃下脱胶1 h,最后在不同工艺条件下烧结。烧结温度范围为800~1400 ℃,升温速率范围为2~20 ℃/min,保温时间范围为1~8 h。

1.3 性能检测

采用阿基米德方法测量试样的体积密度;运用四探针测量仪测量ZnO靶材的电阻率;利用扫描电子显微镜(SEM,Sirion200,FEI)对靶材进行显微组织分析,每个样品选取200个晶粒,利用Nano Measurer 软件计算晶粒平均尺寸。

2 结果与分析

2.1 烧结工艺对晶粒尺寸的影响

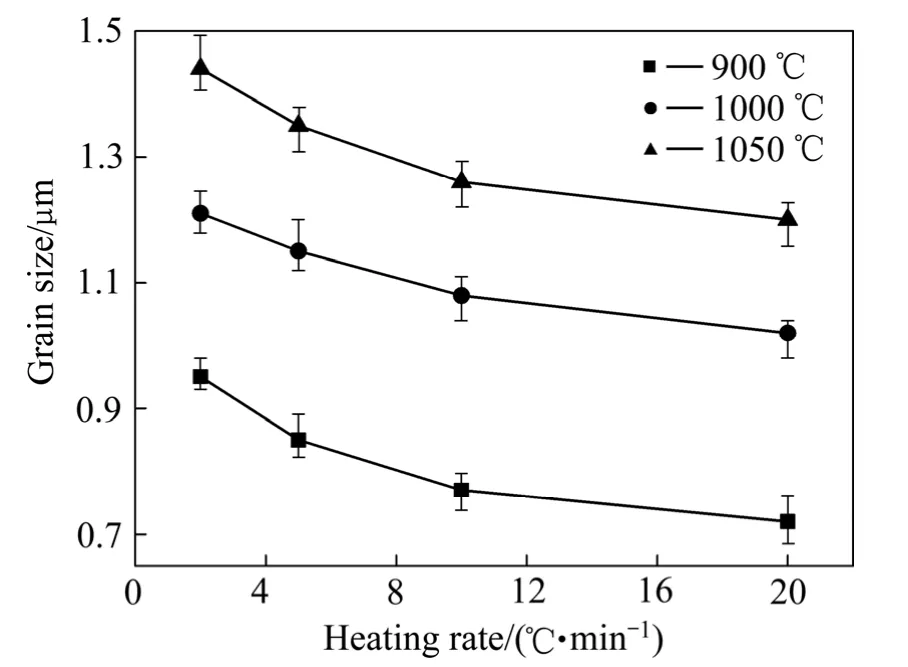

KELLETT等[16]指出无论在烧结中期还是烧结后期,晶粒生长是烧结过程中连续致密化的必要条件。但因晶粒生长是一个强烈依赖时间的过程,提高升温速率意味着坯体可以在更短时间内达到烧结所需温度,抑制晶粒过分长大。

图1所示为不同烧结温度下ZnO靶材的晶粒尺寸与升温速率的关系。由图1可知,在不同温度烧结时,晶粒尺寸与升温速率关系有着相似变化规律,即晶粒尺寸随升温速率增加而减小,这表明提高升温速率可有效控制晶粒生长。GUNEWIEK等[17]研究微波烧结升温速率对晶粒生长的影响时发现当升温速率分别为5 ℃/min和75 ℃/min时,样品的晶粒尺寸分别为2.5 μm和1 μm,升温速率较快导致较短的时间到达烧结温度,而晶粒生长又是强烈依靠时间的过程,因此,没有足够的时间允许晶粒长大。XU等[18]关于微波烧结升温速率对晶粒生长的影响时,结果表明:提高升温速率可降低晶粒生长动力,从而导致晶粒生长变慢。

图1 不同烧结温度下ZnO靶材的晶粒粒径与升温速率的关系 Fig.1 Relationship between grain size of ZnO targets and heating rate at different sintering temperatures

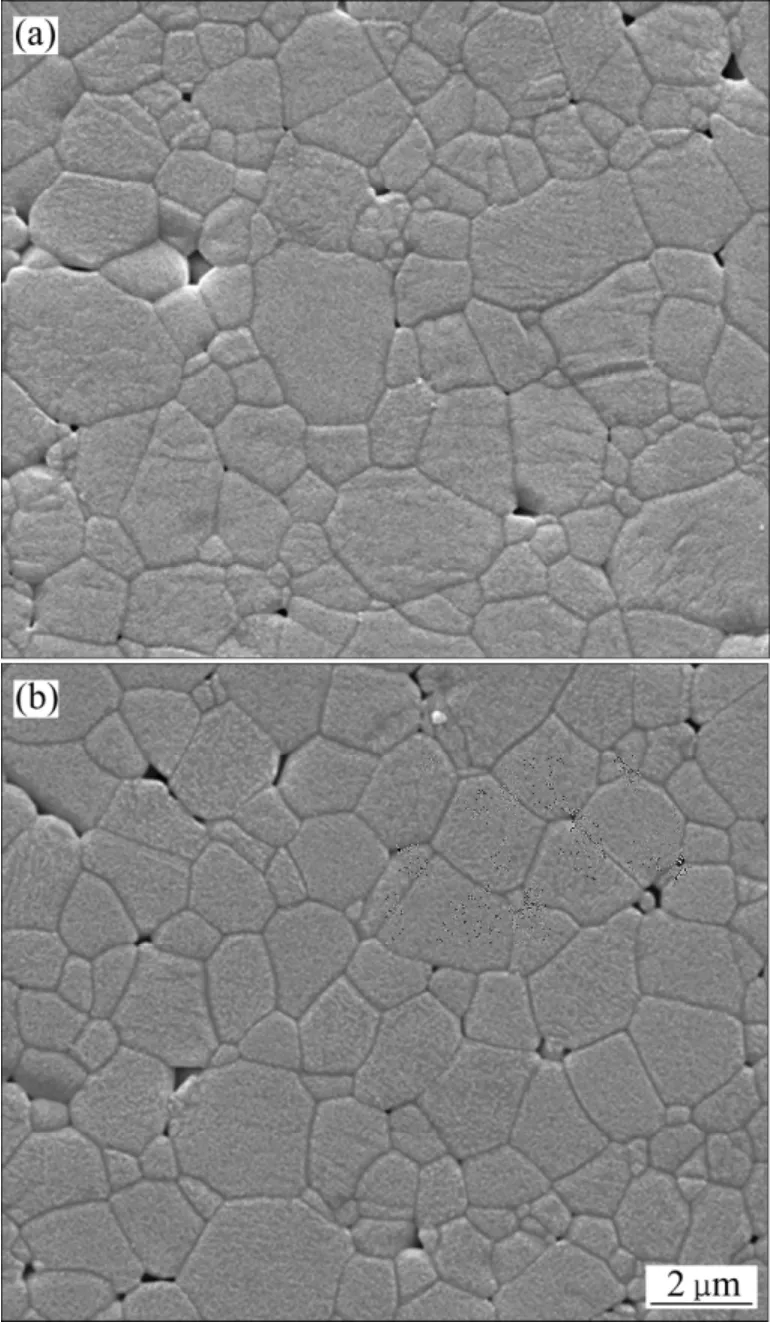

图2 不同升温速率下经1050 ℃烧结3 h后ZnO靶材的SEM像 Fig.2 SEM images of ZnO targets sintered at 1050 ℃ for 3 h under different heating rates: (a) 5 ℃/min; (b) 20 ℃/min

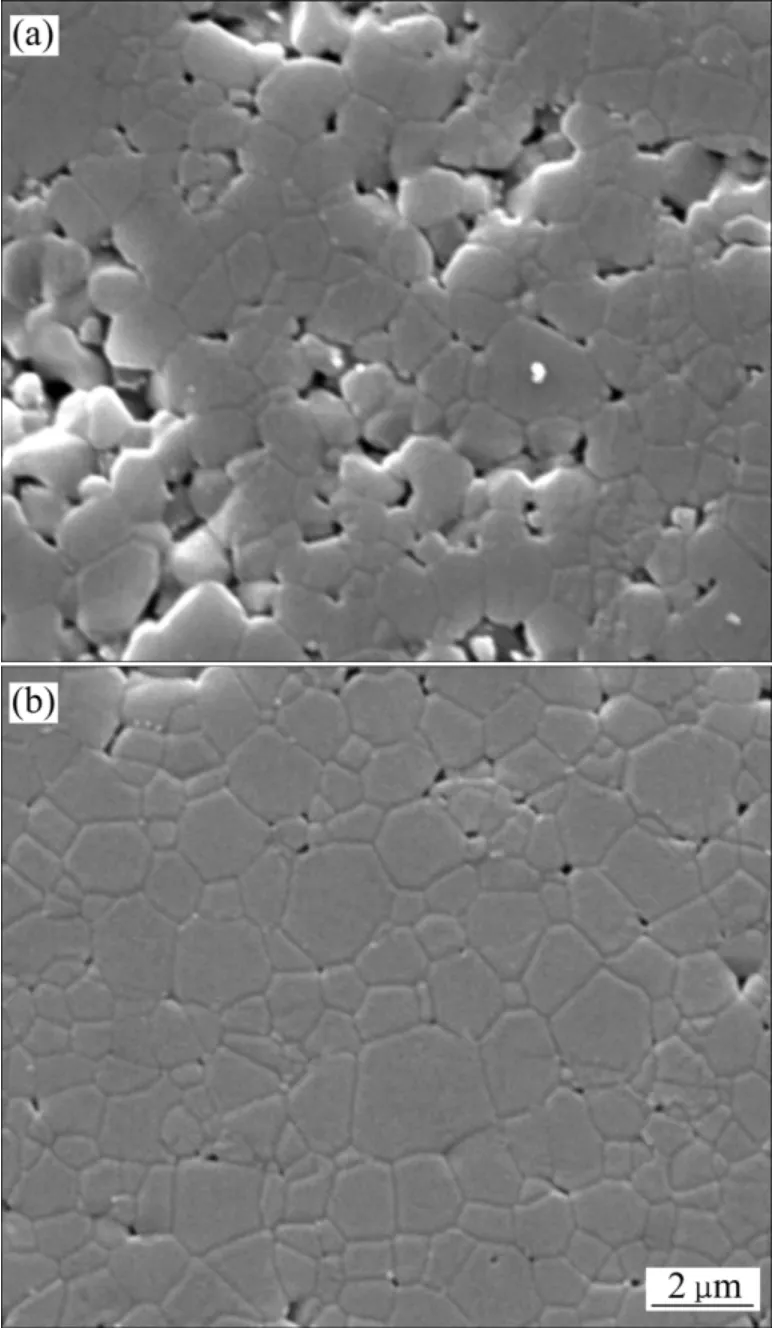

图2 所示为不同升温速率下ZnO靶材在1050 ℃烧结3 h的SEM像。从图2可知,六方纤锌矿结构的 ZnO晶粒形貌基本为六边形,晶粒间孔隙较小,主要集中在3个晶粒或4个晶粒的交界处。当升温速率为20 ℃/min时,晶粒尺寸明显减小,晶粒结构也更加均匀,但靶材内部出现较多不规则孔隙,如图2 (b) 所示。

图3所示为不同升温速率下ZnO靶材的晶粒尺寸和相对密度的关系曲线。从图3可知, 在常压烧结条件下,升温速率对ZnO靶材的晶粒尺寸长大作用明显大于对其致密化的作用。在烧结后期,此现象尤其明显。此结果与XU等[18]采用微波烧结方法烧结,低升温速率下的结果相一致,但当温速率大于200 ℃/min时,升温速率对致密化的作用则大于对晶粒生长的作用。GUNEWIEK等[17]则认为在微波烧结过程中,提高升温速率可以显著抑制晶粒长大,但对样品的相对密度几乎没有影响。

图3 不同升温速率下ZnO靶材的相对密度与晶粒尺寸的关系曲线 Fig.3 Relationship between relative density and grain size of ZnO target at different heating rates

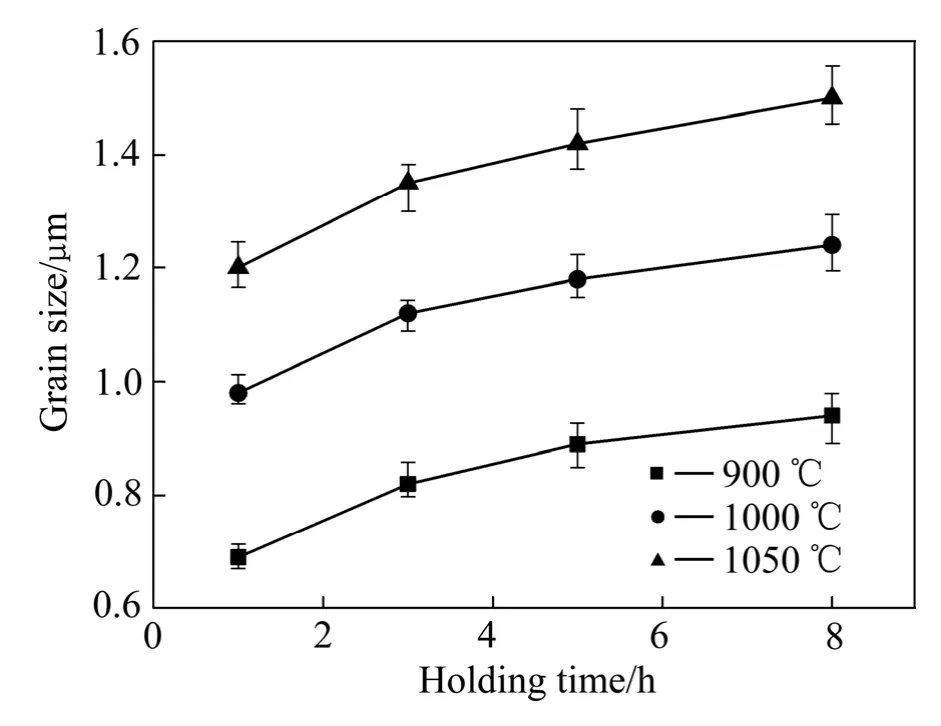

图4 所示为不同烧结温度下ZnO靶材的晶粒尺寸与保温时间的关系曲线。由图4可知,ZnO靶材晶粒尺寸随保温时间的增加而增大。在不同温度下烧结时,ZnO靶材的晶粒尺寸与保温时间的关系曲线相似。保温时间为1~3 h时,晶粒生长速率较快,继续延长保温时间,晶粒生长速率减慢。这是由于适当延长保温时间致使坯体收缩缓慢,有利于孔隙的排除,孔隙数量减少,从而有利于晶界的迁移,导致晶粒逐渐长大。HAN等[19]研究ZnO晶粒生长时也发现类似现象。此外,对ZnO进行Al掺杂后,晶粒尺寸明显减小,且晶粒生长指数高于纯ZnO时的晶粒生长指数,导致晶粒生长动力减小,晶界迁移减弱,晶粒尺寸变小。

图4 不同烧结温度下ZnO靶材的晶粒尺寸与保温时间的关系 Fig.4 Relationship between grain size of ZnO targets sintered at different temperatures and holding time

图5 升温速率为5 ℃/min时在1050 ℃烧结不同时间后ZnO靶材的SEM像 Fig.5 SEM images of ZnO targets sintered at 1050 ℃ for different holding time at heating rate of 5 ℃/min: (a) 1 h; (b) 8 h

图5 所示为以5 ℃/min升温速率在1050 ℃烧结 不同时间后ZnO靶材的SEM像。由图5可知,保温时间为1 h时,烧结时间短,ZnO没有充分烧结,坯体内部有较多不规则孔洞,晶粒平均尺寸为1.2 μm,如图5(a)所示。当烧结时间达8 h时,孔洞由不规则状转化为圆形。但保温时间过长,晶粒出现粗化现象,个别晶粒出现异常长大,晶粒平均尺寸为1.5 μm,如图5(b)所示。此外,晶粒粗化会导致靶材内部结构不均匀、相对密度降低,影响靶材的使用性能。

2.2 烧结工艺对相对密度的影响

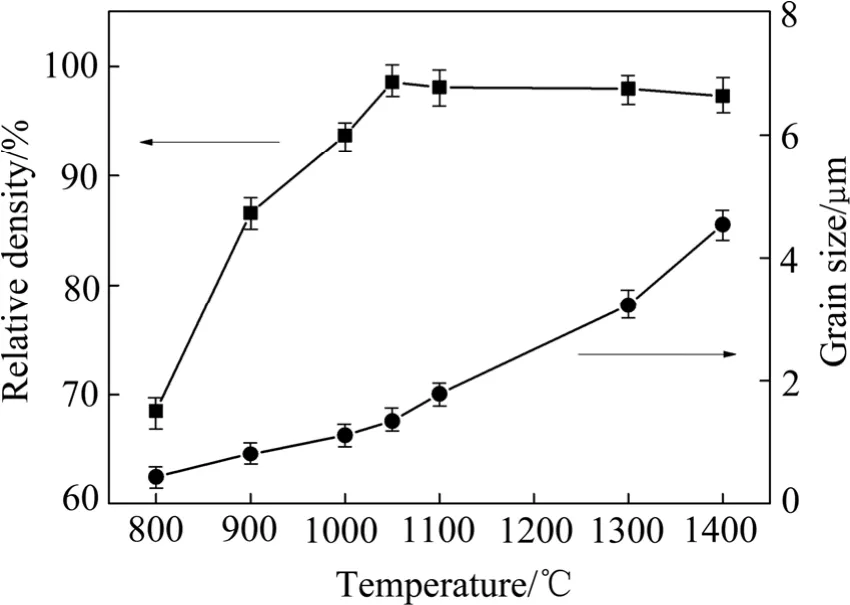

图6所示为升温速率为5 ℃/min时经800~1400 ℃温度保温3 h后ZnO靶材的相对密度、晶粒粒径与烧结温度的关系。从图6可知,ZnO靶材的相对密度随烧结温度升高先增加后下降。这是由于低温烧结时,ZnO坯体内存在大量孔洞,随烧结温度提高,内部气孔逐渐闭合,ZnO相对密度随之增加。当温度高于1050 ℃时,ZnO靶材相对密度下降,这是因为高温导致晶界迁移加快,气孔包入晶粒内,导致坯体难以致密化。SENDA等[20]也认为是由气孔中存在的气体导致。HYNES等[21]则认为这是因为当烧结温度过高时,Zn出现少量挥发,导致ZnO内部出现孔洞,阻碍其致密化。此外,由图6可知,靶材的晶粒尺寸随烧结温度升高先缓慢增加后快速增加,当烧结温度从900 ℃增至1050 ℃时,晶粒尺寸仅从0.81 μm增至1.35 μm;当烧结温度高于1050 ℃时,靶材晶粒尺寸增加较快,这是由于烧结温度升高导致传质扩散动力能增加,快速引发传质扩散过程导致晶粒快速长大。

图6 ZnO靶材在不同烧结温度下的相对密度和晶粒粒径 Fig.6 Relative density and grain size of ZnO targets at different sintering temperatures

在较低温度(1050 ℃)常压烧结下,ZnO靶材相对密度就可达到98.6%,主要原因如下:1) ZnO粉末 粒度小,颗粒比表面积和比表面能较高,具有较好的烧结活性,且可增加烧结激活能,促进烧结过程进行,因而在较低烧结温度下可获得高致密度ZnO陶瓷 靶[22]。2) 烧结性能和坯体成型有很大关系。CHU等[23]用粒径为0.1 μm的ZnO粉末,采用单轴压制后,在1050 ℃等温烧结,获得相对密度达98% ZnO坯体。采用凝胶注模成型方法制备的ZnO坯体,1050 ℃常压烧结3 h,获得相对密度为98.6% ZnO陶瓷靶材。这是由于凝胶注模成型中,分散均匀的粉末被原位凝固成型,坯体密度均匀,坯体烧结均匀性提高。

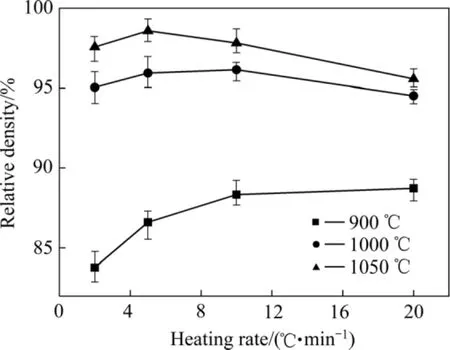

图7所示为不同烧结温度下升温速率对ZnO靶材相对密度的影响。由图7可知,900 ℃C烧结时,ZnO靶材的相对密度随升温速率升高而增加。在1000 ℃和1050 ℃烧结时,相对密度的变化规律明显不同于900 ℃烧结时相对密度的变化规律,相对密度先随升温速率增加而增大,随后随升温速率增加出现下降趋势。这是由于常压烧结下,过高的升温速率致使样品快速达到高温状态,烧结初期阶段缩短,大部分气体残留在晶体内,导致坯体难以致密化。RYU等[24]认为烧结温度的升高导致晶粒粗化作用大于升温速率提高带来的晶粒细化作用,致使晶粒在高温度烧结时,晶粒粗化,从而导致相对密度降低。

图8所示为ZnO在900 ℃下烧结3 h后升温速率分别为2 ℃/min和20 ℃/min时的SEM像。由图8可知,升温速率为2 ℃/min时,只有部分颗粒面接 触,形成烧结颈,晶界不明显,坯体内部有大量连通孔存在,相对密度较低,如图8(a)所示。升温速率为 20 ℃/min时,坯体内部晶界明显,连通孔隙几乎全部转变为闭合孔隙,致密化程度远大于升温速率为 2 ℃/min时的,如图8(b)所示。

图7 不同温度下ZnO靶材的相对密度与升温速率的关系 Fig.7 Relationship between relative density of ZnO target and heating rate at different sintering temperatures

图8 ZnO在900 ℃烧结3 h后不同升温速率下ZnO靶材的SEM像 Fig.8 SEM images of ZnO targets sintered at 900 ℃ for 3 h under different heating rates: (a) 2 ℃/min; (b) 20 ℃/min

图9 不同烧结温度下ZnO靶材的相对密度与保温时间的关系 Fig.9 Relationship between relative density of ZnO targets and holding time at different sintering temperatures

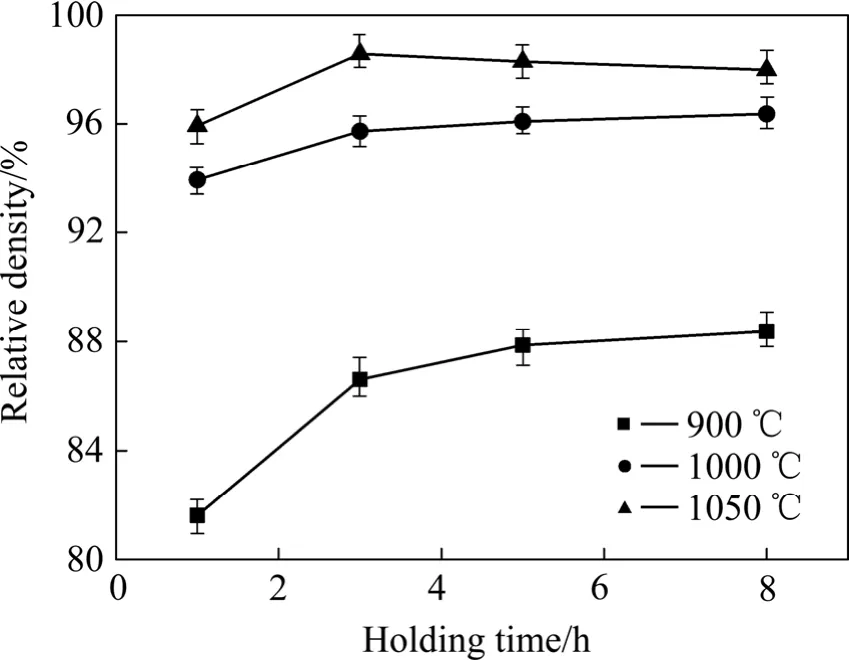

图9 所示为不同烧结温度下保温时间对ZnO靶材相对密度的影响。由图9可知,不同温度烧结下,延 长保温时间都导致靶材的相对密度曲线先增加较快后趋于平缓。1050 ℃烧结时,相对密度随保温时间延长而缓慢降低。这是因为高温烧结促使晶粒粗化,致使烧结体相对密度降低。CUPTA等[25]研究ZnO相对密度与保温时间的关系时也发现类似现象。他们认为保温时间过长,晶粒出现粗化,导致相对密度降低。因此,在常压烧结下烧结ZnO靶材,高温长时间烧结对其致密化不利,而应该在适当温度下适当延长保温时间来提高ZnO靶材的相对密度。

在相同保温时间(3 h)下,当温度从900 ℃升高到1000 ℃时,ZnO靶材的相对密度由86.6%增加到95.7%,而在相同烧结温度(900 ℃)下,当保温时间从1 h增加到3 h时,其相对密度从81.6%增加到86.6%。由此可知,合理的烧结温度是获得高致密度ZnO靶材的主要因素。

图10 升温速率为5 ℃/min时经1000 ℃烧结不同时间ZnO靶材的SEM像 Fig.10 SEM images of ZnO targets sintered at 1000 ℃ for different holding time with heating rate of 5 ℃/min: (a) 1 h; (b) 8 h

图10 所示为ZnO在升温速率为5 ℃/min、烧结温度1000 ℃下烧结不同时间的SEM像。由图10可知,保温1 h时,部分晶界明显,开孔孔隙较多,致 密化不完全,相对密度较低(见图10(a))。保温时间增至8 h时,靶材内部晶界明显,晶粒长大,孔隙主要以闭孔孔隙存在于3个或4个晶粒交接处,靶材相对密度明显增大(见图10(b))。因此,适当延长保温时间可有效增加ZnO靶材的相对密度。

2.3 烧结工艺对电阻率的影响

ZnO靶材是本征型半导体,其存在6种点缺陷,分别为氧空位(Vo)、锌空位(Zno)、间隙锌(Zni)、反位锌(ZnO)、间隙氧(Oi) 和反位氧(OZn)。其中Vo、Zni和ZnO是施主缺陷,Zno、Oi和OZn为受主缺陷,ZnO的形成能较高,则Vo和Zni一直被认为是n-ZnO导电的主要原因[26]。本征缺陷的存在(晶格的热振动、杂质引入和裂纹等)破坏了晶格振动的周期性,自由载流子的迁移运动受阻,且可能发生转向和能量损失,导致载流子出现散射现象。晶格缺陷散射增强,靶材电阻率升高,导电性能降低[15]。而通过改变烧结工艺,提高靶材的相对密度和微观结构组织均匀性,能增加导电电子浓度,且降低缺陷对载流子的散射作用,增强其导电性能。

图11所示为不同烧结温度下ZnO靶材的电阻率变化。由图11可知,随烧结温度升高, 靶材电阻率先迅速降低后变化缓慢。这是因为随烧结温度升高,靶材相对密度增加,坯体内部气孔数量减少,对自由电子的散射几率减小,导致电阻率降低。烧结温度继续升高,晶粒长大,晶界减少,减弱其对自由载流子的散射,同时晶体内点缺陷受热激发,导致填隙Zn原子浓度(Zni)或O原子缺位浓度(Vo)变大,导致靶材电阻率继续降低。而当烧结温度高于1300 ℃后,可 能有部分Zn挥发导致在靶材内产生锌空位,从而导致靶材的电阻率继续小幅度下降。WANG等[27]采用热压法制备Al掺杂ZnO溅射靶,结果表明:随烧结温度升高,AZO靶材的电阻率逐渐降低。COLAK等[28]的研究表明,随烧结温度升高,坯体内部本征缺陷增加,ZnO电阻率逐渐下降,此外,该作者认为,高温作用下间隙锌原子发生电离,产生两个额外电子,载流子浓度增加,导致电阻率下降。

图11 不同烧结温度下ZnO靶材的电阻率变化 Fig.11 Change of electrical resistivity of ZnO targets sintered at different temperatures

图12 所示为1100 ℃烧结不同保温时间下ZnO陶瓷靶材的电阻率变化。由图12可知,保温时间由1 h增加至3 h时,由于靶材致密度逐渐增大,内部气孔减少,继而导致电阻快速下降。继续延长保温时间,电阻率变化较小时,这是由于靶材致密化已完成,延长保温时间会使部分晶粒长大,减弱晶界对自由载流子的散射作用。HAN等[29]研究ZAO靶材的电阻率与保温时间时也发现相同现象,保温时间由1 h延长至 2 h时,电阻率明显下降,继续延长保温时间,电阻率减少不明显。

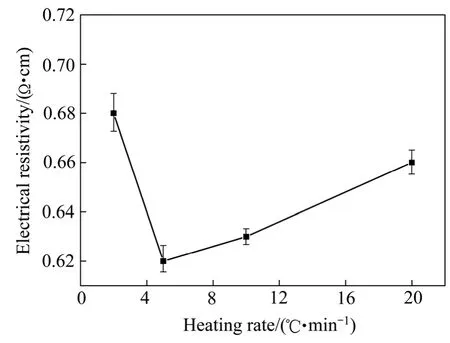

图13所示为1100 ℃烧结时不同升温速率下ZnO靶材的电阻率变化。由图13可知,当升温速率由 2 ℃/min提高到5 ℃/min,电阻率下降明显。随升温速率的继续升高,电阻率反而增加。这可能是因为升温速率较快,靶材内部晶界迁移较快,气体无法排出,导致部分孔隙无法消除。而气孔的存在则增大对自由载流子的散射几率,致使靶材的电阻率增大。BOMLAI等[30]研究升温速率对钛酸锶钡陶瓷的电阻率影响时也发现类似现象,他们认为随升温速率增加,晶粒尺寸不仅减小而且更加均匀,导致电阻率下降。

图12 1100 ℃烧结时不同保温时间下ZnO靶材的电阻率变化 Fig.12 Change of electrical resistivity of ZnO targets sintered at 1100 ℃ for different time

图13 1100 ℃烧结时不同升温速率下ZnO靶材的电阻率变化 Fig.13 Change of electrical resistivity of ZnO targets at 1100 ℃ and different heating rates

3 结论

1) 采用凝胶注模成型技术制备ZnO坯体常压烧结后,在较低温度下烧结(1050 ℃)相对密度可达到98.6%,平均晶粒粒径约为1.35 μm。

2) 升高烧结温度可有效提高ZnO靶材相对密度,适当增加升温速率或延长保温时间也有利于增加相对密度,但过高的升温速率和过长的保温时间都不利于坯体致密化,降低ZnO靶材相对密度。烧结温度是获得高致密度ZnO靶材的关键因素,以5 ℃/min升温在1050 ℃烧结3 h后,ZnO靶材的相对密度最高。

3) 晶粒平均尺寸随升温速率增加而减少,随烧结保温时间延长而增大。适当的升高烧结温度和延长保温时间可降低ZnO靶材的电阻率,1400 ℃烧结3 h后,获得靶材的最低电阻率为1.75×10-2Ω·cm。

[1] GONG L,YE Z Z,LU J G,ZHU L P,HUANG X Q,ZHAO B H. Highly transparent conductive and near-infrared reflective AZO thin films[J]. Vacuum,2010,84(7): 947-952.

[2] 孙 宁. 掺杂氧化锌薄膜的光学特性研究[D]. 上海: 复旦大学,2012.

SUN Ning. Study on optical properties of doped zinc oxide film[D]. Shanghai: Fudan University,2012.

[3] 姜 辛,孙 超,洪瑞江,戴达煌. 透明导电氧化物薄膜[M]. 北京: 高等教育出版社,2008.

JIANG Xin,SUN Chao,HONG Rui-jiang,DAI Da-huang. Transparent conductive oxide films[M]. Beijing: Higher Education Press,2008.

[4] 王小锋,王日初,彭超群,李婷婷. 凝胶注模成型技术的研究与进展[J]. 中国有色金属学报,2010,20(3): 496-509.

WANG Xiao-feng,WANG Ri-chu,PENG Chao-qun,LI Ting-ting. Research and development of gelcasting[J]. The Chinese Journal of Nonferrous Metals,2010,20(3): 496-509.

[5] WU J M,LU W Z,LEI W,HE J P,WANG J. Effects of aqueous gelcasting and dry pressing on the sinterability and microwave dielectric properties of ZnAl2O4-based ceramics[J]. Ceramics International,2011,37(2): 481-486.

[6] 赵 阳,谢 睿,张 妍,周科朝,张 斗. 水溶性环氧树脂的锆钛酸铅压电陶瓷凝胶注模成型[J]. 中国有色金属学报,2014,24(3): 772-778.

ZHANG Yang,XIE Rui,ZHANG Yan,ZHOU Ke-chao,ZHANG Dou. Gelcasting of lead zirconate titanate prepared by water-soluble epoxy resin[J]. The Chinese Journal of Nonferrous Metals,2014,24(3): 772-778.

[7] 蔡 锴,黄 勇,杨金龙. 低毒的丙烯酸羟乙酯聚合体系凝胶注模成型A12O3陶瓷[J]. 无机材料学报,2003,18(2): 343-347.

CAI Kai,HUANG Yong,YANG Jin-long. Gelcasting of alumina with low-toxicity HEMA system[J]. Journal of Inorganic Materials,2003,18(2): 343-347.

[8] YI Zhong-zhou,XIE Zhi-peng,MA Jing-tao,HUANG Yong,CHENG Yi-bing. Study on gelcasting of silicon nitride-bonded silicon carbide refractories[J]. Materials Letters,2002,56(6): 895-900.

[9] 杨 硕,刘冠鹏,张秀勤,王政红,薛建强. 凝胶注模技术制备高密度ITO靶材的研究[J]. 稀有金属材料与工程. 2012,41(2): 312-315.

YANG Shuo,LIU Guan-peng,ZHANG Xiu-qin,WANG Zheng-hong,XUE Jian-qiang. Study on the Fabrication of ITO ceramic targets by gelcasting[J]. Rare Metal Materials and Engineering,2012,41(2): 312-315.

[10] LI Qi-zhong,ZHANG Dong-ming,LUO Guo-qiang,LI Cheng-zhang,SHEN Qiang,ZHANG Lian-meng. Spark plasma sintering of undoped SnO2ceramics[J]. Journal of Wuhan University of Technology Materials Science,2011,26(2): 316-319.

[11] 王 敏,吴 波,刘海龙,黄超然,付金彪,赵春凤,吴育锋,熊远鹏,周泽友. 常压烧结法制备ZAO靶材及其性质研究[J]. 硅酸盐通报. 2013,32(4): 708-713.

WANG Min,WU Bo,LIU Hai-long,HUANG Chao-ran,FU Jin-biao,ZHAO Chun-feng,WU Yu-feng,XIONG Yuan-peng,ZHOU Ze-you. Preparation of ZAO ceramic target sintered at ambient pressure and its properties[J]. Bulletin of the Chinese Ceramic Society,2013,32(4): 708-713.

[12] NEVES N,BARROS R,ANTUNES E,FERREIRA I,CALADO J,FORTUNATO E,MARTINS R. Sintering behavior of nano- and micro-sized ZnO powder targets for rf magnetron sputtering applications[J]. Journal of the American Ceramic Society,2011,95(1): 204-210.

[13] 李雪萍,陈 斐,沈 强,张联盟. 高致密高导电氧化锡陶瓷的制备[J]. 稀有金属材料与工程,2013,42(1): 183-185.

LI Xue-ping,CHEN Fei,SHEN Qiang,ZHANG Lian-meng. Preparation of antimony doped tin oxide ceramics with high density and high electrical conductivity[J]. Rare Metal Materials and Engineering,2013,42(1): 183-185.

[14] 刘 兵,彭超群,王日初,王小锋,李婷婷,王志勇. Al2O3陶瓷基片电子封装材料研究进展[J]. 中国有色金属学报,2011,21(8): 1893-1903.

LIU Bing,PENG Chao-qun,WANG Ri-chu,WANG Xiao-feng,LI Ting-ting,WANG Zhi-tong. Research process in alumina ceramics substrate material for electronic packaging[J]. The Chinese Journal of Nonferrous Metals,2011,21(8): 1893-1903.

[15] 王志勇,彭超群,王日初,王小锋,刘 冰. 氧化锌铝陶瓷(AZO)靶材的制备及其电阻性能的测定[J]. 中国有色金属学报,2013,23(12): 3341-3347.

WANG Zhi-yong,PENG Chao-qun,WANG Ri-chu,WANG Xiao-feng,LIU Bing. Precipitation of Al-doped-ZnO(AZO) ceramic targets and determination of its resistance properties[J]. The Chinese Journal of Nonferrous Metals,2013,23(12): 3341-3347.

[16] KELLETT B J,LANGE F F. Thermodynamics of densification: I,Sintering of simple particle arrays,equilibrium configurations,pore stability and shrinkage[J]. Journal of the American Ceramic Society,1989,72: 725-734.

[17] GUNEWIEK R F K,KIMINAMI R H G A. Effect of heating rate on microwave sintering of nanocrystalline zinc oxide[J]. Ceramics International,2014,40: 10667-10675.

[18] XU G F,LLOYD I K,CARMELY,OLORUNYOLEML T,WILSON O C. Microwave sintering of ZnO at ultra high heating rates[J]. Journal of Materials Research,2001,16: 2850-2858.

[19] HAN J P,MANTAS P Q,SENOS A M R. Densification and grain growth of Al-doped ZnO[J]. Materials Research Society,2000,16(2): 459-468.

[20] SENDA T,BRADT R C. Grain growth in sintered ZnO and ZnO-Bi2O3ceramics[J]. Journal of the American Ceramic Society,1990,73: 106-114.

[21] HYNES A P,DOREMUS R H,SIEGEL R W. Sintering and characterization of nanophase zinc oxide[J]. Journal of the American Ceramic Society,2002,85: 1979-1987.

[22] BAHSI Z,ASLAN M,OZER M,ORAL A Y. Sintering behavior of ZnO: Al ceramics fabricated by sol-gel derived nanocrystalline powders[J]. Crystal Research and Technology,2009,44: 961-966.

[23] CHU M Y,RAHAMAN M N,JONGHE L C,BROOK R J. Effect of heating rate on sintering and coarsening[J]. Journal of the American Ceramic Society,1991,74: 1217-25.

[24] RYU J,CHOI J J,KIM H E. Effect of heating rate on the sintering behavior and the piezoelectric properties of lead zirconate titanate ceramics[J]. Journal of the American Ceramic Society,2001,84: 902-904.

[25] GUPTA T,COBLE R. Sintering of ZnO: I,Densification and grain growth[J]. Journal of the American Ceramic Society,1968,51: 521-5.

[26] 郭保智,刘永生,房文建,徐 娟,武新芳,彭 麟. 氧化锌n型导电机理研究进展[J]. 硅酸盐通报,2014,33(1) : 107-111.

GUO Bao-zhi,LIU Yong-sheng,FANG Wen-jian,XU Juan,WU Xin-fang,PENG Lin. Research progress on conductive mechanism of n-type ZnO[J]. Bulletin of the Chinese Ceramic Society,2014,33(1): 107-111.

[27] WANG Xing-ming,BAI Xue,DUAN Hua-ying,SHI Zhi-xia,SUN Jing,LU Shi-gang,HUANG Song-tao. Preparation of Al-doped ZnO sputter target by hot pressing[J]. Transactions of Nonferrous Metals Society of China,2011,21(7): 1550-1556.

[28] COLAK H,TURKOGLU O. Synthesis,crystal,structural and electrical conductivity properties of Fe-doped zinc powders at high temperature[J]. Journal of Materials Science & Technology,2012,28(3): 268-274.

[29] HAN Jia-ping,MANTAS P Q,SENOS A M R. Effect of Al and Mn doping on the electrical conductivity of ZnO[J]. Journal of the European Ceramic Society. 2001,21: 1883-1886.

[30] BOMLAI P,SIRIKULRAT N,TUNKASIRI T. Effect of heating rate on the properties of Sb and Mn-doped barium strontium titanate PTCR ceramics[J]. Materials Letters,2005,59: 118-122.