长期热暴露对不同表面状态的 Ti-44Al-5Nb-1W-1B合金疲劳性能的影响

2015-03-18赵振兴孙红亮黄泽文

赵振兴,孙红亮,黄泽文

(西南交通大学 材料先进技术教育部重点实验室,成都 610031)

由于以γ-TiAl金属间化合物为基的高温合金(简称TiAl合金)具有轻质、高强和较为稳定的高温性能,TiAl合金正在发展成为一种优良的航空航天领域轻质结构材料[1-4]。该类合金在室温下属于半脆性材料,对 缺陷和裂纹的形成敏感。在零件的加工、搬运、装配过程中,即在承受应力的情况下,均有可能在TiAl合金表面或内部形成应力集中微区甚至微裂纹[5-7];还有可能在高速气流中受到外来异物的冲击,形成损伤。因此,合金的表面状态对合金的性能产生很大的影响,选择合理的表面处理工艺能够提高TiAl合金的力学性能[8-9]。目前,研究表面处理工艺对TiAl合金力学性能的影响大多集中于未热暴露处理或短期热暴露处理的TiAl合金,而经过表面处理的TiAl合金在长期高温热暴露服役过程中的力学性能变化特点尚无系统的研究报道。

本文作者选取一种高强度的γ-TiAl合金,采用喷丸和电解抛光两种常用的表面处理工艺,研究γ-TiAl合金在700 ℃经过长期大气热暴露10000 h后疲劳性能的变化。

1 实验

本实验所用 γ-TiAl合金的名义成分为Ti-44Al-5Nb-1W-1B(摩尔分数,%,以下简称511合金),由英国伯明翰大学材料系提供。经过二次等离子弧重熔和冷壁铜坩埚凝固工艺,在保护性气氛下制成d 96 mm的铸锭。随后在氩气保护下进行热等静压处理(1310 ℃,150 MPa,4 h),炉冷至室温,再进行900 ℃保温5 h的组织稳定化处理,以期得到致密的近片层组织。

将铸锭加工成拉伸和疲劳试样,再进行机械磨削+喷丸和机械磨削+电解抛光处理。喷丸工艺采用直径为0.4~0.5 mm的氧化锆陶瓷球,喷射压力为5×105Pa,喷射覆盖率为100%。电解抛光采用的电解液为59%甲醇+35%正丁醇+6%高氯酸(体积分数),温度为-30~-25 ℃,电压为20 V,电解时间约为10 min。加工完成后,将试样清洗干净,置于空气流通炉中,在700 ℃下热暴露处理10000 h,整个过程的温度由热电偶控制。

采用圆柱形拉伸试样,拉伸测试部分尺寸为 d 3.99 mm×23 mm。拉伸试验在WDW3100型微机控制电子万能试验机上进行,应变速率为0.7×10-4s-1。得到应力-应变曲线并求出抗拉强度,条件屈服强度以及断裂时的塑性伸长率。

疲劳试样为10 mm×10 mm×70 mm的长方体试样。疲劳性能测试在室温下采用四点弯曲模式,在PLG-100型微机控制高频疲劳试验机上完成,试验采用应力比R为0.1(R=σmin/σmax),试验频率为105 Hz左右,测试跨距20 mm,不同状态的表面作为最大受力面。

采用AMBIOS XP-2型台阶仪对热暴露前后两种表面状态试样的表面粗糙度进行测试,每组任选4根试样,每根试样上测4个点,测试距离为5 mm,然后取平均值。使用HXD-1000TM型数字式显微硬度计对热暴露前后表面喷丸处理的试样表层显微硬度进行测试,压头载荷约为3 N,加载时间为15 s。在扫描电镜上分别采用二次电子和背散射电子成像技术观察试样显微组织。

2 实验结果

2.1 热暴露对511合金显微组织的影响

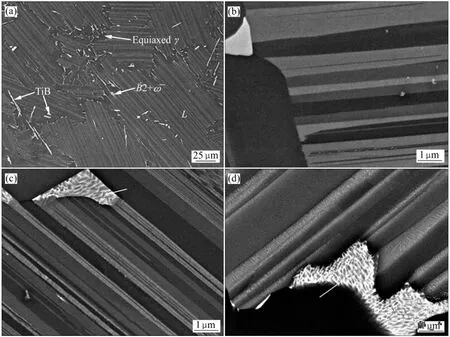

511合金经过热等静压和稳定化处理后,其显微组织为近片层组织(NL)。图1所示为511合金热暴露前后显微组织的背散射电子图像。由图1(a)可见,该合金由大量的α2+γ片层晶团(L)和分布于晶团之间的等轴γ晶粒以及分布在晶界的呈白亮色的B2+ω相组成。此外由于添加了B元素,在显微组织中还能观察到少量分布在晶团中呈棒状或长条状的硼化物,大量的研究表明该硼化物为TiB相,其在热力学上是稳定的相,不会因为热暴露而产生变化。

经过10000 h热暴露后,该合金组织发生了3种变化。第一种变化为α2+γ晶团内的α2层片出现平行分解(见图1(b)和(c))。粗大的α2层片沿着平行层片方向分解,形成由若干细小的α2-γ相间层片构成的条束结构,这表明在α2+γ晶团内的α2层片上发生了α2→γ相变。第二种变化为在α2层片上发生原地分解,这是含钨合金的典型分解特征(见图1(d))。α2层片在原地分解为β(B2+ω)相,其特征在以前的研究中[10-13]有具体描述。第三种变化为在B2+ω等轴晶内部出现了ω相以颗粒状形式析出并聚集长大的现象,如图1(c)和(d)中的箭头所示。早期的研究表明[14],在热暴露条件下ω相会从β相中沉淀下来并且越来越粗大,粗大到一定程度ω相又会逆向转变为β相。

表1所列为511合金热暴露前后显微组织的相关参数。从表1中可以看出,511合金在热暴露时,其α2+γ层片晶团的平均尺寸没有大的变化,一直保持在110 μm左右。α2层片的厚度明显降低(约为56%),但总的体积分数却变化不大,表明α2→γ相变发生是有限的。等轴γ晶粒较为稳定,其体积分数无明显变化,B2+ω相的体积分数稍有增加(本研究中所给出的误差范围为标准方差)。

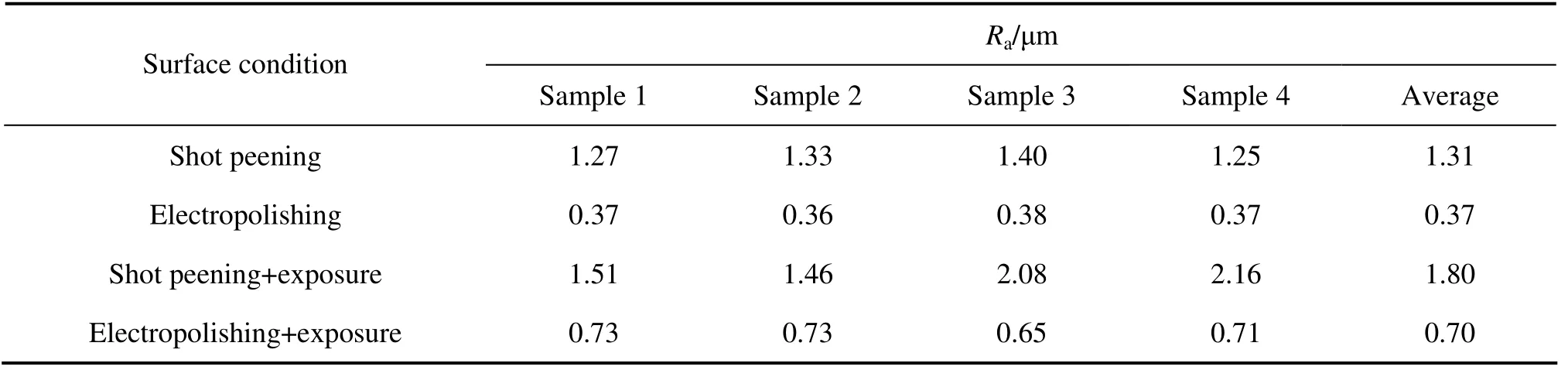

2.2 热暴露对511合金表面粗糙度的影响

表面粗糙度采用Ra表征,其值取自被测试的一定长度表面的高低起伏幅度的平均值。表2所列为4组试样的表面粗糙度测试结果(每个数据均是4次测试结果的平均值)。由表2可以看出,热暴露后经过喷丸和电解抛光处理过的试样表面粗糙度均出现不同程度的增加,但是电解抛光处理的试样表面粗糙度增加的幅度更大,约为热暴露前的2倍。

图1 在700 ℃热暴露10000 h前后511合金显微组织的背散射电子图像 Fig.1 Back scattered SEM images of alloy 511 before((a),(b)) and after((c),(d)) exposure at 700 ℃ for 10000 h

表1 511合金热暴露前后显微组织的相关参数 Table1 Microstructure parameter and error range of alloy 511 before and after thermal exposure

表2 不同表面状态试样的表面粗糙度 Table2 Average surface roughness(Ra) of samples with different surface conditions

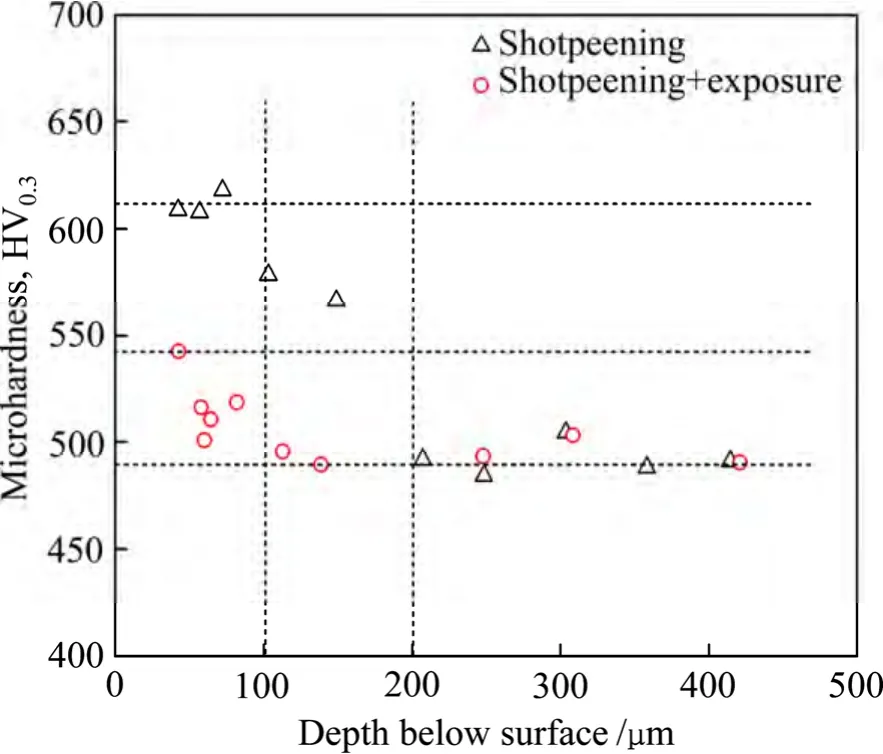

2.3 热暴露前后喷丸处理的511合金表层硬度变化

图2所示为热暴露前后喷丸处理的511合金的表层显微硬度变化。显然,试样经表面喷丸处理后,表层产生了局部加工硬化,硬化层厚度约为200 μm,表层比心部的维氏硬度值增加了约120 HV0.3。这种表面硬化是由喷丸引入的表面残余压应力以及塑性变形促生的形变强化所致。而经过10000 h热暴露后,由喷丸引入的表面残余压应力逐渐被释放,塑性变形引起的强化逐渐缓解,511合金表层维氏硬度增加值降低到50 HV0.3,表面硬化层厚度也逐渐减薄,只有100 μm左右。

2.4 热暴露前后511合金的表面形貌

图3所示为两种表面状态试样在热暴露前后的表面微观形貌。经过喷丸处理的试样,由于喷丸的强力撞击,在试样表面产生了一些凹坑、破损和微裂纹。试样表层产生了塑性变形,合金的表面形成了残余压应力。电解抛光后试样表面相对喷丸试样表面更加光滑,无微裂纹等明显缺陷,表面发生了一定程度的钝化(如图3(b)中箭头所示),组织结构清晰可见。硼化物自身为脆化相,电解抛光时表层部分条状硼化物被抛掉了,留下了一些孤立的微型孔洞。

经过10000 h热暴露后,喷丸处理的511合金表面凹坑、破损和微裂纹被氧化物覆盖,几乎消失不见,且有部分氧化物发生脱落;而电解抛光处理的表面层片组织结构依然可见,整个511合金表面被氧化物所覆盖,且电解抛光被腐蚀掉的硼化物遗留下的孔也消失不见。

图2 热暴露前后喷丸试样表层显微硬度变化 Fig.2 Microhardness profiles of shot peened samples before and after thermal exposure

图3 不同表面状态试样的SEM像 Fig.3 SEM images of samples with different surface conditions: (a) Shot peened surface; (b) Electropolished surface; (c) Shot peened surface after exposure; (d) Electropolished surface after exposure

2.5 热暴露对511合金拉伸性能的影响

在室温下对不同表面状态的511合金进行拉伸试验。图4所示为不同表面状态试样拉伸测试的性能参数,每组数据均是两次测试的平均值。从图4可以看出,在511合金热暴露前,经电解抛光处理试样的拉伸强度比经喷丸处理试样的稍高(约为5%),但是电解抛光处理试样的室温塑性却不到喷丸试样的一半。经过热暴露10000 h后,经过电解抛光和喷丸处理试样的拉伸强度均有不同程度的衰减,但电解抛光处理试样的拉伸强度依然高于喷丸处理试样的,屈服强度和拉伸强度均高约10%。这表明电解抛光相对于喷丸能够更好地保持合金511的强度。因此,511合金在经历热暴露时,提高表面光洁度比提高表面强化更能够减少拉伸性能的热暴露衰减。

图4 4种表面状态试样的室温拉伸性能 Fig.4 Tensile properties of samples with four surface conditions obtained at room temperature

2.6 热暴露对511合金疲劳性能的影响

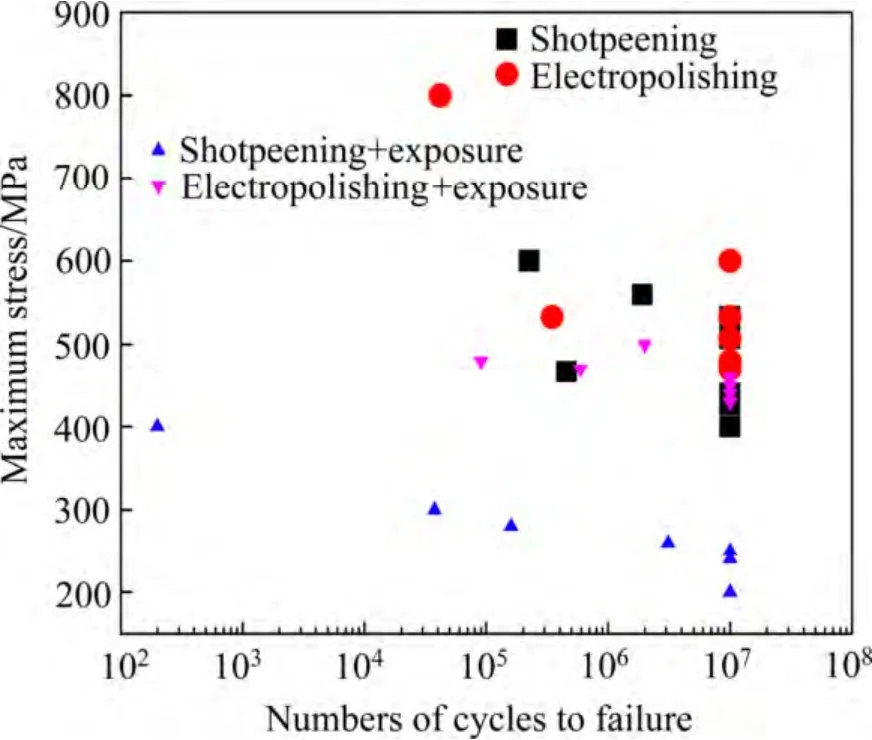

图5 所示为511合金在两种表面状态下热暴露前后的室温四点弯曲应力-寿命(S-N)疲劳曲线。从图5中可以看出,4种状态的511合金试样的S-N疲劳测试点非常分散,疲劳曲线都较为平缓,曲线渐近线斜率较小,符合典型的半脆性材料疲劳曲线的特征。

图5 4种状态的试样室温下四点弯曲S-N疲劳曲线 Fig.5 S-N curves of samples with four surface conditions obtained at room temperature

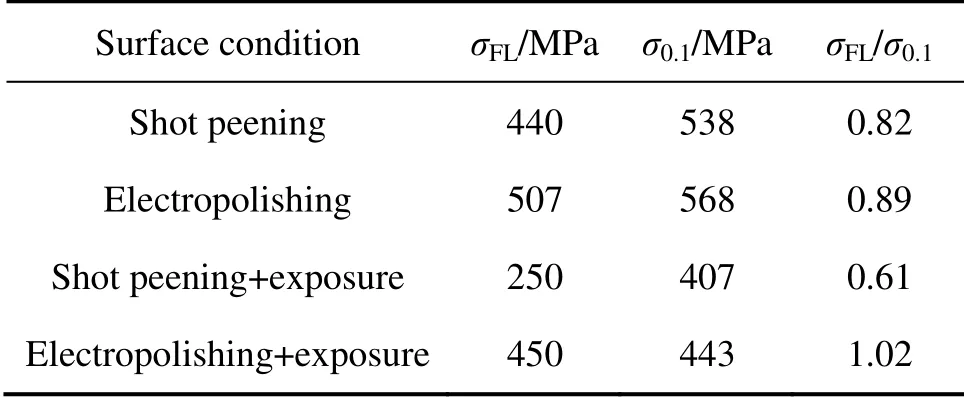

表3所列为4种状态的试样在1×107周次时的条件疲劳强度(σFL)及相应的分析数据。从表3中可以看出,在未热暴露时,电解抛光试样的条件疲劳强度σFL高于喷丸试样的σFL。这也许是由电解抛光试样有较高的拉伸强度所致,也和其表面光洁度较高有关。喷丸 和电解抛光试样在室温下的条件疲劳强度与屈服强度的比值相差不大。经过10000 h热暴露后,喷丸和电解抛光试样的疲劳极限均明显下降,但喷丸试样的下降幅度明显大于电解抛光试样的。使得电解抛光试样的条件疲劳强度依然高于喷丸处理试样的。值得注意的是电解抛光试样室温下的条件疲劳强度与屈服强度的比值在经过热暴露后反而增加了,出现大于1的现象。

表3 各表面状态的试样在1×107周次时的条件疲劳强度和相应的数据分析 Table3 S-N fatigue strength at 1×107 cycles and related data analysis for samples with different surface conditions

3 分析与讨论

从表3和图5可知,在4种状态的试样中,除了少数试样外,绝大多数试样在疲劳时均是在σmax<σ0.1的受力条件下进行疲劳。当试样最大受力面承受的交变最大应力σmax未超过该屈服应力时(即σmax<σ0.1),最大受力面上不易出现局部区域塑性变形,在所谓软位向上启动位错滑移和孪生从而导致微裂纹萌生变得较为困难[15-18]。在这样的情况下,最大受力面的表面质量就变得极为关键。表面上任何缺陷都有可能成为应力集中点,导致在该局部区域出现σmax>σ0.1的实际受力状态,从而引发在这些缺陷处出现微裂纹萌生和扩展。喷丸处理能够引起表层局部塑性变形,引入表层残余压应力,一定程度上提高疲劳性能,但是由于喷丸强烈撞击高强度511合金引入的表面凹坑容易成为应力集中点,使得这种喷丸工艺容易在该合金表面留下缺陷,局部区域出现微裂纹的几率增大,疲劳试样不再存在微裂纹萌生阶段的几率增大。而电解抛光处理使试样表面变得非常光洁,其表面粗糙度不到喷丸处理的1/3,尽可能地减少了表面存在应力集中的可能性,从而使得该表面存在一个微裂纹萌生的阶段,继而有效改善了试样的疲劳裂纹萌生抗力。因此,实验结果表明:在热暴露前,电解抛光处理比喷丸处理更能改善511合金的拉伸和疲劳性能。

热暴露后,两种表面处理方式的试样表面均发生氧化,表面粗糙度均有所提高。已有的研究发现[13,17],当TiAl合金在高温大气环境中热暴露后,表层容易出现脆性氧化层,导致TiAl合金的拉伸强度和疲劳性能下降。此外,长期大气高温热暴露会导致511合金组织中α2+γ晶团中的α2层片发生α2→γ相变的平行分解和α2→β(B2+ω)相变的原地分解,会使富含氧的α2层片在分解转变过程中将氧释放,释放的氧极有可能在片层组织中形成极为细小的氧化物,从而导致“释氧脆化”现象。由表1可知α2层片的厚度降低了约56%,但整体含量却变化不大,这表明α2层片平行分解的范围较大,但分解量较少。

而B2+ω相为共生有序结构,一般为亚微米-微米尺度,含有大量的Nb和W且为硬脆相,容易在晶界偏聚,导致脆性。在长期热暴露条件下,ω相的析出和粗化对TiAl合金的力学性能非常不利[16]。在长期高温热暴露过程中这种亚微米-微米尺度的共生有序相内部相互转化造成合金力学性能的衰减,在本研究中称之为“B2+ω有序相生成脆化”现象。

对于喷丸处理试样,随着热暴露的进行,其引入的表面残余压应力逐渐被释放,喷丸带来的优势逐渐减弱,对表面裂纹萌生的抑制作用逐渐弱化,加上表面氧化和内部组织脆化,这导致其疲劳性能急剧下滑。相对于喷丸试样,电解抛光试样在热暴露后的表面氧化不如喷丸试样的严重,电解抛光试样的表层组织结构依然可见,即使在表面氧化后,其表面粗糙度仍然仅为喷丸试样的40%左右(见表2)。因此,在经历同样的热暴露后,也没有显示出高于喷丸表面的热暴露衰退。实验结果表明:511合金在经历热暴露时,提高表面光洁度比提高表面强化更能够减少疲劳性能的热暴露衰减。

4 结论

1) 电解抛光处理比喷丸处理更能提高Ti-44Al-5Nb-1W-1B合金的疲劳抗力。

2) 长期大气高温热暴露会导致TiAl合金表面发生氧化,内部发生“释氧脆化”和“B2+ω有序相生成脆化”,这些变化均会使合金的力学性能发生退化。

3) 长期大气高温热暴露过程中喷丸处理引入的表面残余压应力逐渐被释放,喷丸带来的优势明显减弱,对合金表面裂纹萌生的抑制作用明显衰退,导致喷丸合金的疲劳性能大幅衰减。

4) 长期大气高温热暴露过程中电解抛光处理相对于喷丸处理能够更好地保持含W和Nb的TiAl合金的疲劳性能。

致谢:

本文作者在试验过程中得到英国伯明翰大学材料系的试验支持,在此表示诚挚的感谢!

[1] 黄泽文. 热暴露TiAl合金表面缺陷和裂纹在交变载荷下的行为机制[J]. 前沿动态,2011(4): 35-36. HUANG Ze-wen. Behavioural mechanism of thermal exposure

TiAl alloy with surface defects and cracks under alternate loads[J]. Forward Trends,2011(4): 35-36.

[2] 彭小敏,夏长清,王志辉,黄 珍,王金惠. TiAl基合金高温氧化及防护的研究进展[J]. 中国有色金属学报,2010,20(6): 1116-1130.

PENG Xiao-min,XIA Chang-qing,WANG Zhi-hui,HUANG Zhen,WANG Jin-hui. Development of high temperature oxidation and protection of TiAl-based alloy[J]. The Chinese Journal of Nonferrous Metals,2010,20(6): 1116-1130.

[3] 彭超群,黄伯云,贺跃辉. TiAl基合金的工艺-显微组织-力学性能关系[J]. 中国有色金属学报,2001,11(4): 527-540.

PENG Chao-qun,HUANG Bai-yun,HE Yue-hui. Relationships among technologies,microstructures and mechanical properties of TiAl-based alloys[J]. The Chinese Journal of Nonferrous Metals,2001,11(4): 527-540.

[4] DIMIDUK D M. Gamma titanium aluminide alloys-An assessment within the competition of aerospace structural materials[J]. Materials Science and Engineering A,1999,263(2): 281-288.

[5] NAZMY M,STAUBLI M,ONOFRIO G,LUPINC V. Surface defect tolerance of a cast TiAl alloy in fatigue[J]. Scripta Materialia,2001,45(7): 787-792.

[6] BOTTEN R,WU X,HU D,LORETTO M H. The significance of acoustic emission during stressing of TiAl-based alloys. Part I: Detection of cracking during loading up in tension[J]. Acta Materialia,2001,49(10): 1687-1691.

[7] WU X,HU D,BOTTEN R,LORETTO M H. The significance of acoustic emission during stressing of TiAl-based alloys. Part II: Influence of cracks induced by pre-stressing on the fatigue life[J]. Acta Materialia,2001,49(10): 1693-1699.

[8] 乔红超,赵亦翔,赵吉宾,陆 莹. 激光冲击强化对TiAl合金组织和性能的影响[J]. 光学精密工程,2014,22(7): 1766-1773.

QIAO Hong-chao,ZHAO Yi-xiang,ZHAO Ji-bin,LU Yin. Effect of laser peening on microstructures and properties of TiAl alloy[J]. Optics and Precision Engineering,2014,22(7): 1766-1773.

[9] 黄 甦,黄泽文,胡 伟. 热暴露及表面氧化对γ-TiAl 合金疲劳性能的影响[J]. 热加工工艺,2014,43(8): 61-65.

HUANG Su,HUANG Ze-wen,HU Wei. Effects of thermal exposure and oxidation on fatigue behavior of gamma-based titanium aluminide alloy[J]. Hot Working Technology,2014,43(8): 61-65.

[10] HUANG Z W. Thermal stability of Ti-44Al-4Nb-4Hf-0.2Si-1B alloy[J]. Intermetallics,2013,37: 11-21.

[11] WANG J G,NIEH T G. Creep of a beta phase-containing TiAl alloy[J]. Intermetallics,2000,8: 737-748.

[12] YIN W M,LUPINC V,BATTEZZATI L. Microstructure study of a γ-TiAl based alloy containing W and Si[J]. Materials Science and Engineering A,1997,239/240: 713-721.

[13] 尹 权,黄泽文. 热暴露对Ti-44Al-4Nb-4Hf-1B 合金显微结构和力学性能的影响[J]. 中国有色金属学报,2011,21(12): 3050-3056.

YIN Quan,HUANG Ze-wen. Effect of long-term thermal exposure on microstructure and mechanical properties of Ti-44Al-4Nb-4Hf-1B alloy[J]. The Chinese Journal of Nonferrous Metals,2011,21(12): 3050-3056.

[14] HUANG Z W,VOICE W E,BOWEN P. Thermal stability of Ti-46Al-5Nb-1W alloy[J]. Materials Science and Engineering A,2002,329/331: 435-445.

[15] WU X H,HU D,PREUSS M,WITHERS P J,LORETTO M H. The role of surface condition,residual stress and microstructure on pre-yield cracking in Ti44Al8Nb1B[J]. Intermetallics,2004,12: 281-287.

[16] JHA S K,LARSEN J M,ROSENBERGER A H. The role of competing mechanisms in the fatigue life variability of a nearly fully-lamellar γ-TiAl based alloy[J]. Acta Materialia,2005,53(5): 1293-1304.

[17] HUANG Z W,SUN C. On the role of thermal exposure on the stress controlled fatigue behaviour of a high strength titanium-aluminum alloy[J]. Materials Science and Engineering A,2014,615: 29-41.

[18] 孙 才,黄泽文. 不同表面加工状态对高强度γ-TiAl合金疲劳性能的影响[J]. 稀有金属材料与工程,2014,43(3): 589-594.

SUN Cai,HUANG Ze-wen. Effects of varied surface conditions on the fatigue behavior of a high-strength gamma-based titanium aluminide alloy[J]. Rare Metal Materials and Engineering,2014,43(3): 589-594.