两种钻头高速钻削碳纤维复合材料时的钻削力与钻削温度对比

2015-03-17李鹏南陈明唐思文

刘 洋,李鹏南,陈明,唐思文,杨 进

(湖南科技大学1.机电工程学院;2.机械设备健康维护省重点实验室,湘潭 411201)

0 引 言

碳纤维复合材料(CFRP)主要是指碳纤维增强聚合物基复合材料和碳纤维增强碳基复合材料,具有高模量﹑高强度等特点,广泛应用于航空航天﹑军工等领域[1]。

在碳纤维复合材料的切削加工中,钻削是使用最多、应用最广的加工方式,同时也是航空结构件装配的重要环节[2]。但在传统钻削加工常用的硬质合金麻花钻头钻削碳纤维复合材料时,会出现钻头耐用度偏低﹑质量无法保证等问题[3]。在钻削过程中,最先与碳纤维复合材料接触的是硬质合金麻花钻头的横刃,横刃为负前角切削,产生的钻削力占总钻削力的40%~60%,横刃增大则钻削力随之增大[4]。钻削力和钻削温度是影响制孔质量的重要因素[5],降低钻削力和钻削温度可以有效地减少孔两端的毛刺与撕裂、内壁分层、烧伤等损伤[6]。金刚石涂层钻头是性能优良的钻头,但目前尚缺乏对硬质合金麻花钻头与金刚石涂层钻头钻削碳纤维复合材料时轴向力和钻削温度的对比分析,以及钻削轴向力对制孔质量的影响分析,而且国内对钻削碳纤维复合材料时钻削温度的研究很少。为此,作者采用金刚石涂层钻头和硬质合金麻花钻头分别对碳纤维复合材料进行了钻削试验,对两种钻头在钻削过程中的钻削轴向力和钻削温度进行了对比分析,并研究了钻削轴向力对制孔质量的影响。

1 试样制备与试验方法

以单向T800碳纤维复合板为试验材料,其基体材料是X850型树脂,铺层形式为[±45/0/-45/0/45/0/45/0/-45/0/-45/0/45/90/45/0/-45/0/0/-45/90/45/0],试样尺寸为200mm×300mm×9.12mm,碳纤维体积分数为65%。

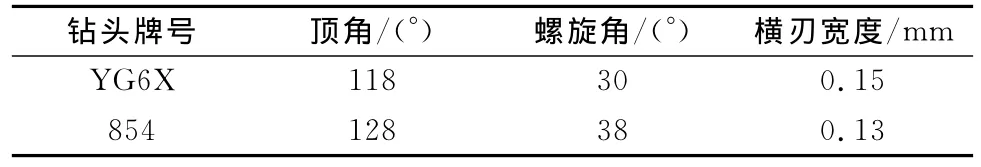

采用牌号为YG6X的整体硬质合金麻花钻头和牌号为854的金刚石涂层钻头进行钻削试验,其直径都为6mm,都是2刃钻头。相对于硬质合金麻花钻头,金刚石涂层钻头的切削刃更为锋利,其钻尖是特殊的三钻尖,外缘转点有加尖,是具有优化钻尖角的钻头,特殊的钻尖结构确保了很好的定心性。表1为试验所用刀具的几何参数。

表1 两种刀具的几何参数Tab.1 Geometric parameters of two cutting tools

高速钻削试验在KV800型数控床身铣床上进行,钻削轴向力测试系统由kistler 9253B23型三向压电式测力仪、5080型电荷放大器、PCIMDAS1602/16型数据采集卡和切削力采集软件DynoWare构成,如图1所示。由于碳纤维复合材料的切屑是有毒粉尘,故选择干切削加工方式,并在钻削区域附近安装吸尘口。

图1 钻削轴向力测试系统Fig.1 The testing system of drilling axial force

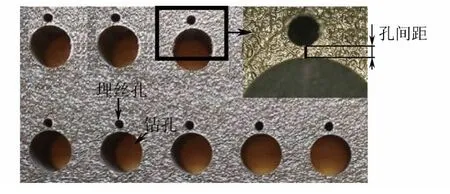

采用预埋K型热电偶的方式测不同切削区域的温度。由于钻削碳纤维复合材料时最高温度出现在板材厚度一半偏下的位置[7],因此先在试样合适位置钻两排共计32个φ1mm×6mm的埋丝孔用来预埋热电偶,热电偶的埋入深度为距出口表面约3mm;高速钻削试验后,试样的钻孔和埋丝孔的孔间距为0.25mm左右,如图2所示。钻削过程中热电偶测得的最高温度为钻削温度。

图2 测温埋丝孔示意Fig.2 Schematic diagram of temperature-testing buried wire holes

钻削试验进给速度(vf)分别为40,55,70,85,100mm·min-1,主轴转速(n)分别为6000,8000,10000,12000r·min-1;每个参数下进行两次平行试验取平均值。

2 试验结果与讨论

2.1 钻头主轴转速、进给速度与钻削力的关系

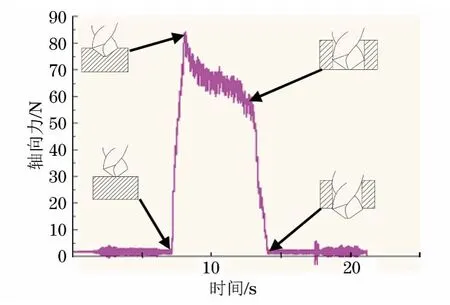

钻削轴向力是影响钻削加工最重要的参数之一,其值的大小是影响制孔质量的重要因素,是孔两端产生撕裂和毛刺的主要原因[8]。试验所用两种钻头的钻削轴向力随时间变化的规律基本相似。由图3可见,钻削轴向力(Fz)随着钻头接触碳纤维复合材料面积的增大逐渐增加,当主切削刃完全进入碳纤维复合材料中时达到最大。最大轴向力持续时间由材料的厚度和进给速度决定。当钻头钻尖钻出碳纤维复合材料时,随着未切削材料减少,钻削力迅速降低。

图3 硬质合金麻花钻钻削轴向力随时间变化关系曲线(n=10000r·min-1,vf=70mm·min-1)Fig.3 Drilling axial force vs time curve of carbide twist drill

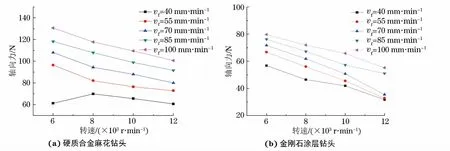

由图4可见,在硬质合金麻花钻头和金刚石涂层钻头钻削T800碳纤维复合材料时,主轴转速、进给速度与钻削轴向力都基本成线性关系;主轴转速不变,随着进给速度的增加,单位时间钻头的切削深度增加,钻削轴向力增大;进给速度不变,随着主轴转速的增加,每转的切削厚度减少,钻头和后刀面的摩擦力减小,轴向力减小。当主轴转速为6000r·min-1,进给速度由40mm·min-1增加到100mm·min-1时,硬质合金麻花钻头钻削轴向力最大波动为70N,而金刚石涂层钻头钻削轴向力最大波动为23N。这是由于金刚石涂层钻头特殊的钻尖结构确保了良好的定心性,因此在改变加工参数时其加工性能更加稳定。

图4 两种钻头主轴转速、进给速度与钻削轴向力的关系Fig.4 Relationship between rotational speed,feed rate and axial force of carbide twist drill(a)and diamond coated drill(b)

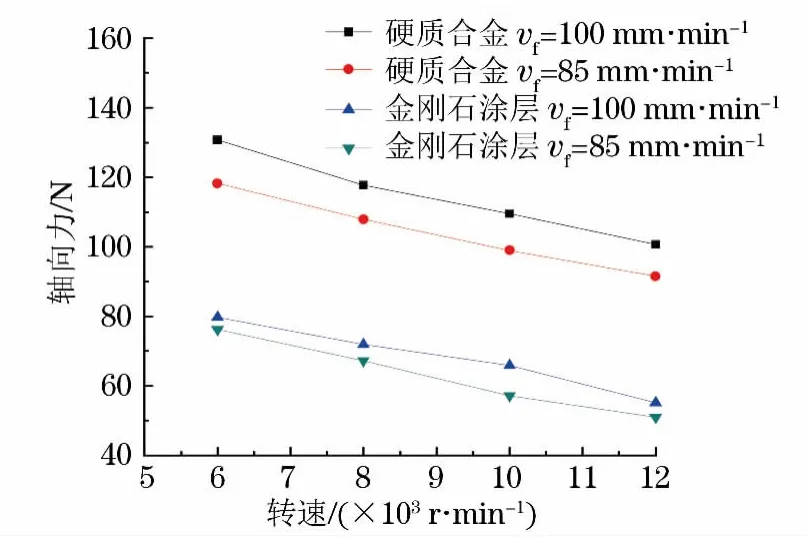

由图5可见,在加工参数相同的条件下,金刚石涂层钻头的钻削轴向力均比硬质合金麻花钻头的小,这是由两种钻头不同的几何角度及结构造成的;当进给速度为100mm·min-1时,在转速6000,8000,10000,12000r·min-1下金刚石涂层钻头的钻削轴向力比硬质合金麻花钻头的分别减小了39%,39%,40%,45%。从降低钻削轴向力的角度可见金刚石涂层钻头的加工性能更优。

图5 硬质合金麻花钻头和金刚石涂层钻头的钻削轴向力对比Fig.5 Comparison between drilling axial forces of carbide twist drill and diamond coated drill

2.2 钻头主轴转速、进给速度与钻削温度的关系

在钻削加工碳纤维复合材料的过程中产生的温度对制孔质量、刀具寿命、积屑瘤等都有很大的影响,温度越高碳纤维复合材料的力学性能下降就越快[9]。试验所用两种钻头钻削过程中的温度变化曲线基本相似。由图6可见,金刚石涂层钻头在钻削碳纤维复合材料的过程中,随着钻头的钻入深度持续上升,其钻削温度呈现先升后降的变化规律。这是因为碳纤维复合材料的导热性差,切削热不易扩散出去,随着钻孔深度的增加,热量聚集的越多,温度越来越高。

图6 金刚石涂层钻头钻削过程中温度变化曲线(n=12000r·min-1,vf=85mm·min-1)Fig.6 Temperature change curve in the drilling process of diamond coated drill

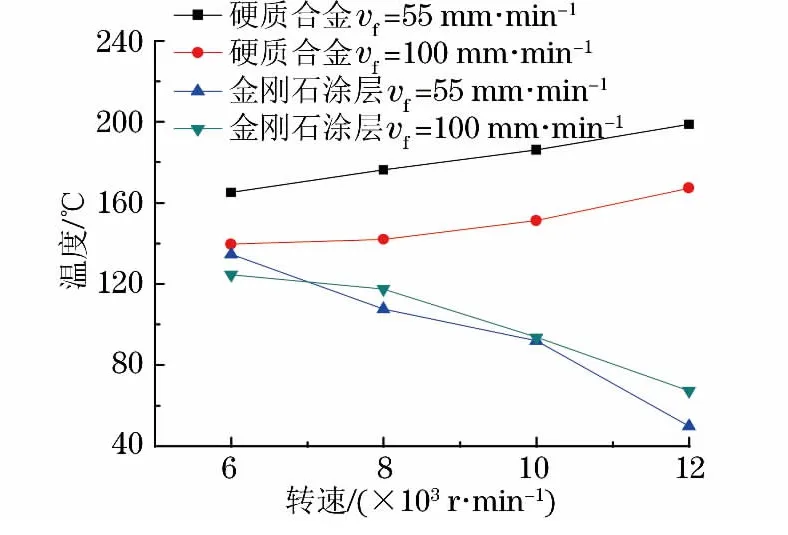

由图7(a)可见,硬质合金麻花钻头钻削碳纤维复合材料时,在相同的进给速度下,钻削温度随着主轴转速的增大而升高。这是因为单位时间内切削量成比例地增大,摩擦产生热增大,切屑带走的热量也增大,但摩擦产生的热量远远大于切屑带走的。在同样的转速下,随着进给速度增大,钻削温度呈现降低的趋势。碳纤维复合材料钻削温度是一个累积的过程,进给速度越大,钻头停留在材料中的时间越短,钻头越快与空气接触,导致钻削温度降低。

图7 两种钻头的主轴转速、进给速度与钻削温度的关系Fig.7 Relationship between rotational speed,feed rate and drilling temperature of carbide twist drill(a)and diamond coated drill(b)

由图7(b)可见,金刚石涂层钻头钻削碳纤维复合材料时,在相同的主轴转速下进给速度的改变对钻削温度的影响很小,除了在8000r·min-1时最大温度差达到40℃,在其他主轴转速下最大温度差都在20℃以内。在相同的进给速度下金刚石涂层钻头的钻削温度随转速的增加而降低,这是因为金刚石涂层钻头具有特殊的“三尖结构”和独特锋利的刃口,并且金刚石涂层的摩擦因数较低,当转速增大时,其边上两个尖刃和刀刃易切断碳纤维复合材料,摩擦生热较小,因此钻削温度降低。

由图8可见,在相同的加工参数下,金刚石涂层钻头的钻削温度明显低于硬质合金麻花钻头的。这是因为金刚石涂层钻头结合了基体硬质合金的高强度、高韧性和金刚石涂层的高硬度、小摩擦因数、良好的导热性等特点,使其在钻削碳纤维复合材料的过程中,产生的摩擦热小且散出去的热量增加,使得钻削温度大幅度降低。在进给速度为55mm·min-1,主轴转速分别为6000,8000,10000,12000r·min-1时,硬质合金麻花钻头钻削碳纤维复合材料时的钻削温度比金刚石涂层钻头的分别高了17%,36%,47%,77%。金刚石涂层钻头在主轴转速12000r·min-1,进给速度100mm·min-1时的钻削温度为73℃,满足加工钻削温度的要求,而此时的钻削轴向力为63N。可见金刚石涂层钻头在高主轴转速、高进给速度下能提高加工效率,且钻削温度和钻削轴向力都能满足加工要求。

图8 两种钻头钻削温度对比Fig.8 Comparison of the drilling temperatures between two drills

2.3 制孔缺陷

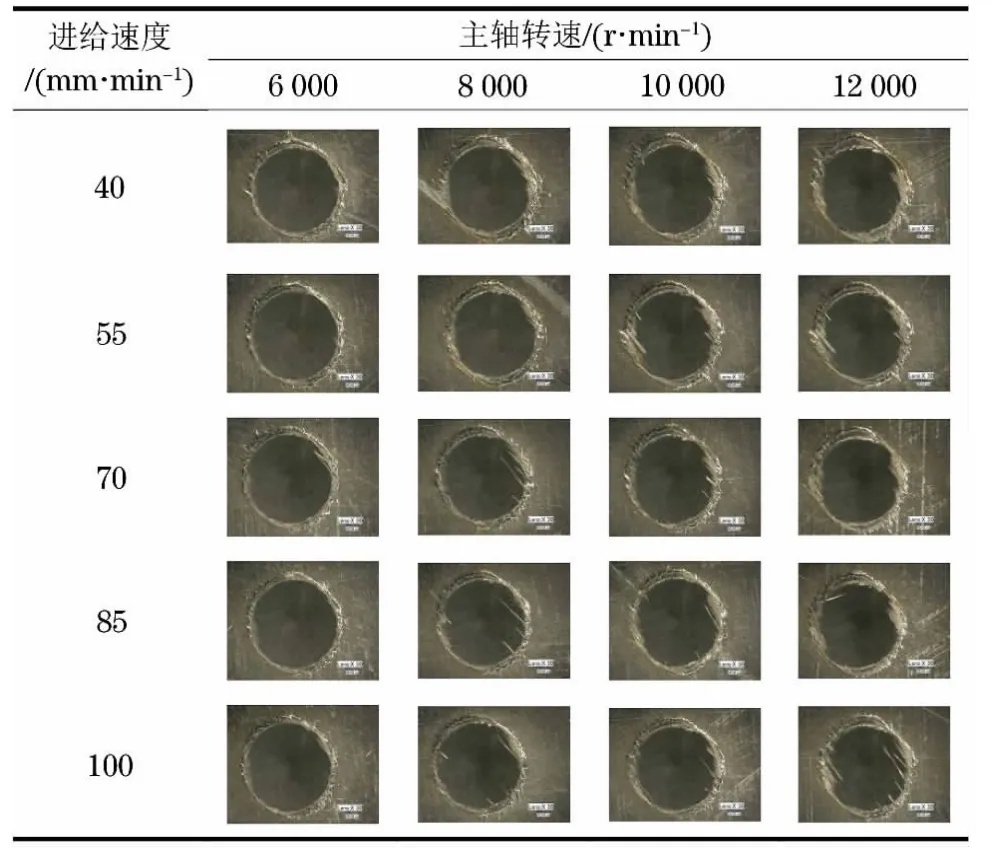

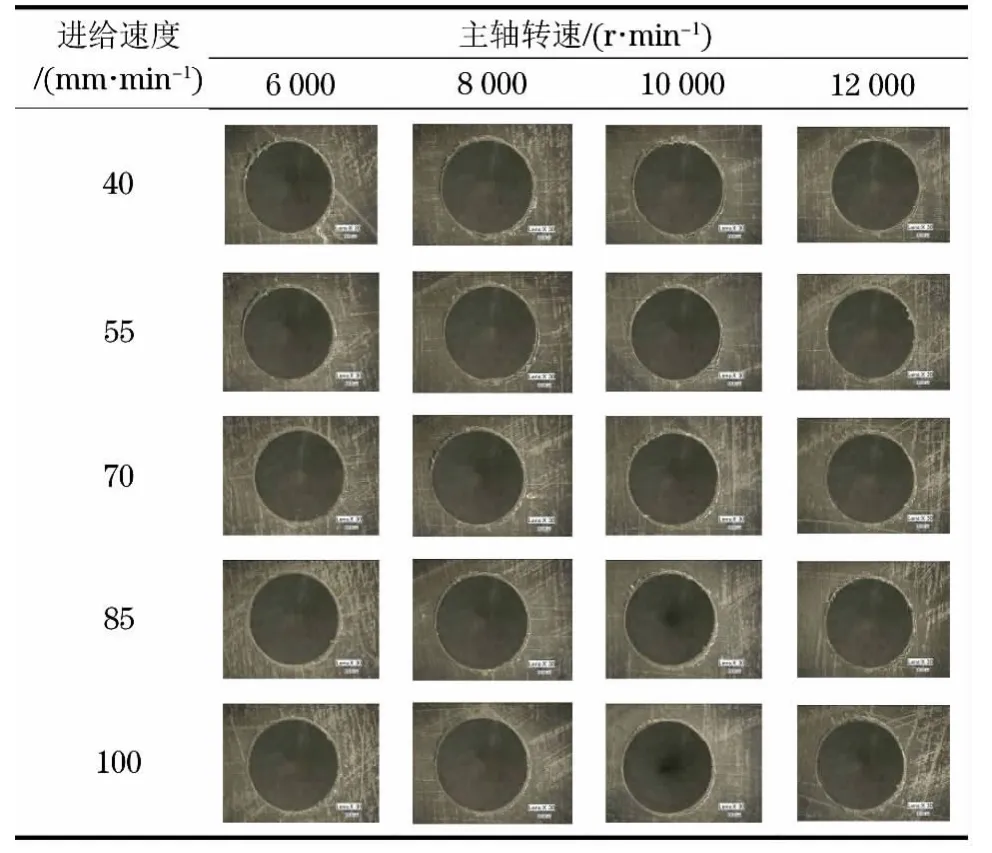

碳纤维复合材料制孔缺陷主要出现在孔的出口端,其形成原因是由于横刃钻出时,出口端的最表层纤维没有束缚,其承载力比较低,在钻削轴向力的作用下材料有一定程度的凸起,导致最表层的材料出现明显的毛刺、撕裂现象[10]。由表2,3可见,用金刚石涂层钻头加工出的孔,其端口表面质量明显好于用硬质合金麻花钻头加工的;出口端的毛刺、撕裂呈现一定的区域性和规律性,以钻头主切削刃的速度方向为正方向,毛刺、撕裂主要出现在纤维铺设方向和切削方向夹角为钝角的区域。

钻削轴向力是影响孔加工质量的重要因素,由图4可见高转速、低进给速度的钻削轴向力最小,则孔加工的质量也应是最好的。然而采用硬质合金麻花钻头钻削时,由孔的出口端形貌可发现在进给速度为40mm·min-1时,主轴转速为12000r·min-1下加工孔的质量比主轴转速为6000r·min-1的还差。其主要原因是钻削碳纤维复合材料时随着钻孔数量的增加硬质合金钻头磨损加剧,刀刃钝化严重。采用金刚石涂层钻头钻削时孔的质量与轴向力的影响效果一致,在高转速、低进给速度下孔的出口端质量是最好的。由于金刚石涂层钻头的加工性能好,在钻削碳纤维复合材料时钻头的磨损很小且能保持锋利的切削刃。综上所述,钻削轴向力是影响孔出口端质量的重要因素,但钻头的磨损和刀刃钝化程度也同样是影响孔出口端质量的重要因素。在钻头正常的磨损阶段,高转速、低进给速度能有效地提高孔的加工质量。

表2 硬质合金麻花钻头不同参数下钻孔的出口端形貌Tab.2 Exit morphology of holes drilled by carbide twist drill under different process parameters

表3 金刚石涂层钻头在不同参数下钻孔的出口端形貌Tab.3 Exit morphology of holes drilled by diamond coated drill under different process parameters

3 结 论

(1)钻削碳纤维复合材料时钻削轴向力随主轴转速的增大而减小,随进给速度的增加而增大;在相同的加工参数下,金刚石涂层钻头钻削碳纤维复合材料的钻削轴向力比硬质合金钻头的小40%;从降低钻削轴向力的角度分析,高转速、低进给速度能有效地提高孔的加工质量。

(2)在相同的加工参数下,金刚石涂层钻头钻削碳纤维复合材料时的钻削温度比硬质合金麻花钻头钻削时的低17%,当进给速度不变时,硬质合金麻花钻头钻削温度随主轴转速的增加而增大,金刚石涂层钻头钻削温度随主轴转速的增大而降低,且进给速度对金刚石涂层钻头钻削温度的影响较小,金刚石涂层钻头能有效地提高钻削加工效率。

(3)金刚石涂层钻头在钻削碳纤维复合材料时,孔的出口端表面质量明显好于硬质合金麻花钻头钻削的;金刚石涂层钻头的钻削性能更好,更适合碳纤维复合材料的制孔加工。

[1]董博.复合材料及碳纤维复合材料应用现状[J].辽宁化工,2013(5):552-554.

[2]WON M S,DHARAN C K H.Chisel edge and pilot hole effects in drilling composite laminates[J].Journal of Manufacturing Science and Engineering:Transactions of the ASME,2002,124(2):242-247.

[3]汪裕炳,张全纯.复合材料的结构连接[M].北京:国防工业出版社,1992:122-132.

[4]鲍永杰,高航,李凤全.电镀金刚石钻头钻削碳纤维复合材料研究[J].金刚石与磨料磨具工程,2009(3):38-42.

[5]张厚江,陈五一,陈鼎昌.碳纤维复合材料钻削孔分层缺陷的研究[J].中国机械工程,2003,14(22):1978-1980.

[6]FARAZ A D,BIERMANN D,WEINERT K.Cutting edge rounding:an innovative tool wear criterion in drilling CFRP composite laminates[J].International Journal of Machine Tool&Manufacture,2009,49(15):1185-1196.

[7]李桂玉,李剑峰,孙杰,等.硬质合金钻头钻削碳纤维增强复合材料工艺[J].粉末冶金材料科学与工程,2010,15(6):580-585.

[8]王巍,陈燕,王伟峰,等.普通麻花钻与三刃麻花钻钻削碳纤维增强树脂基复合材料的性能[J].机械工程材料,2012,36(9):26-29.

[9]胡宝刚,赵建设,李德茂.碳纤维复合材料的后加工工艺[J].宇航材料工艺,1995(1):31-35.

[10]张厚江.碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京:北京航空航天大学,1998:14-21.