水轮发电机功率摆动的分析和处理

2015-03-16马建峰李文峰

马建峰,李文峰

(浙江富春江水电设备有限公司,杭州 310013)

文章编号:1006—2610(2015)01—0069—04

水轮发电机功率摆动的分析和处理

马建峰,李文峰

(浙江富春江水电设备有限公司,杭州 310013)

某机组在偏离最优工况运行时,进入尾水管的水流夹带着空化气泡在离心力的作用下形成同水流共同旋进的尾水涡带,并在周期性非平衡因素的影响下产生偏心。尾水管压力脉动频率和发电机在电网中的自然振荡频率相近引起输出功率剧烈摆动。采用CFD分析确定尾水管内安装导流板方案以及有限元方法分析导流板的刚强度,最终圆满处理功率摆动问题。

功率摆动;压力脉动频率;CFD;有限元

0 前 言

某电站机组在进行AGC(自动发电控制)试验时,发现机组在50~60 MW有功负荷运行时,输出功率剧烈摆动,超出容许摆动范围,机组无法并网。实测分析发现:发电机组和输电线路构成的系统电自振频率与尾水管压力脉动频率接近,推测功率摆动是由电功率谐振引起。本文采用CFD(计算流体动力学)方法对从蜗壳进口到尾水管出口的水轮机全部流道进行了三维非定常湍流水力计算,得到了尾水管压力脉动频率,验证了我们的推测。我们对原型机、加长泄水锥、在尾水管内安装阻尼栅和导流板4种方案进行了对比计算,确定出最优处理方案,并将该方案下水力计算得到的水压力分布作为边界条件加载到结构件上,采用有限元方法进行稳态流固耦合刚强度计算优化、固有频率计算和疲劳计算,从而确定最终处理方案。

1 功率摆动现象

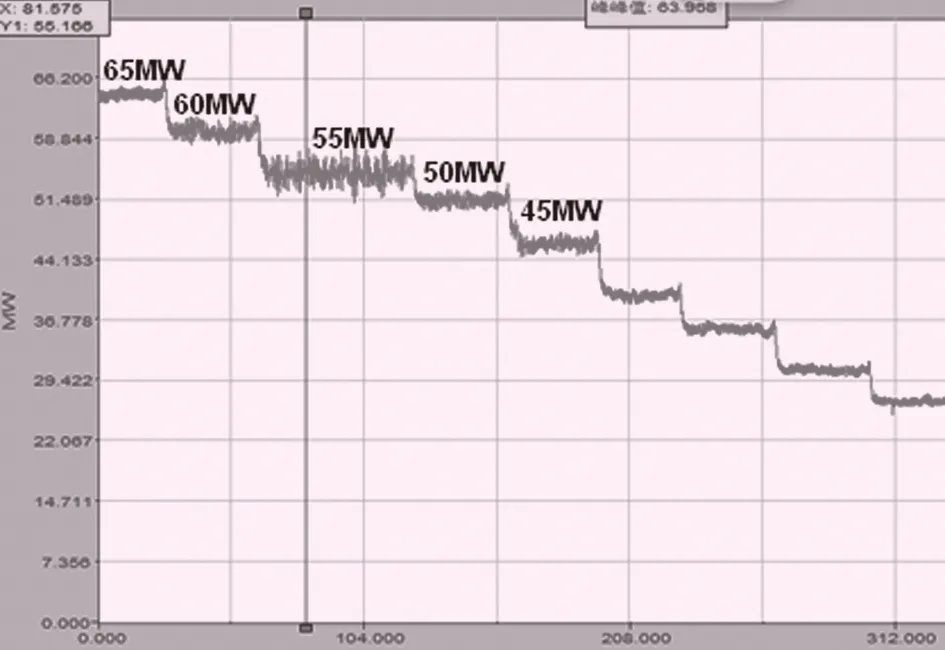

对机组进行实测发现:机组有功从65 MW减小到55 MW时出现有功摆动,有功摆动峰值为4.2 MW,同时尾水压力脉动和蜗壳压力脉动也随之增大。负荷从55 MW调整到45 MW时,有功摆动峰值减小为1.9 MW。存在以下规律:机组在45~60 MW之间时,有功存在比较大的摆动,55 MW达到最大值,有功摆动达到峰值,详见图1。

2 功率摆动常见原因分析

2.1 功率摆动的几种常见原因

(1) 调速器故障

调速器故障产生导叶开度摆动,造成功率摆动。

机组现场在55 MW时把调速器切至手动,锁死导叶开度,发现功率摆动现象没有任何变化,从而排除了调速器故障的可能性。

图1 各工况点有功摆动范围

(2) 尾水管涡带引起功率摆动

当机组尾水管压力脉动频率与发电机所在电网中的自然振荡频率相同或接近时,有可能引起功率摆动,影响电网动态稳定。

现场实测分析发现机组在45~60 MW之间存在水力涡带振动区,55 MW时尾水管处压力脉动主频为1.0 Hz,与有功摆动的频率1.1 Hz相近,此时水导摆度达到最大值。同时,机组有功摆动区间和补气区间呈对应关系,有功摆动和尾水压力脉动有一定相关性。因此我们推测有功摆动可能由尾水管涡流引起。

2.2 尾水管涡带引起功率摆动的机理

现场实测,机组在55 MW运行时,尾水管处压力脉动主频为1.0 Hz。根据下式,得到发电机电自振频率:

(1)

式中:f0为发电机额定转速转频;H为发电机和水轮机联合惯性常数。Prpu为发电机功率角曲线上斜率的标幺值。额定转速214.3 r/min,功率因数为0.85,横轴同步电抗为1.006。

计算可得:f电=1.001 5 Hz

因此,电自振频率与现场实测机组在55 MW时尾水管处压力脉动主频基本一致,可以确定有功摆动是由尾水管涡流引起。

当尾水管涡带频率和发电机在电网中的自然振荡频率一致,造成导叶开度和发电机有功功率相对摆动最大,由此产生定子感应电势与系统电压出现滑差,发电机时而发出有功,时而吸收有功。无功则是倒进的。监测仪表显示为:定子电流和有功功率大幅摆动,此时机组发出明显的异声和振动。

2.3 尾水管低频压力脉动的消振方案

首先需要明确尾水管涡带产生机理。涡带能量可由式(2)表示:

(2)

式中:P为脉动压力;Cu为圆周分量;ρ为水的密度;R为尾水管半径;e为涡带偏心距。

机组在最优工况运行时,转轮中的水流接近法向出流,因此转轮出口处的环量很小,接近于零。当机组非最优工况时,由于水轮机流量的减小,水流在转轮出口产生具有与转轮旋转方向相同的圆周分量,导致在转轮出口的正环量增加。当环量达到一定程度,水流在尾水管中心部位产生一个与转轮旋转方向相一致的偏心涡带。

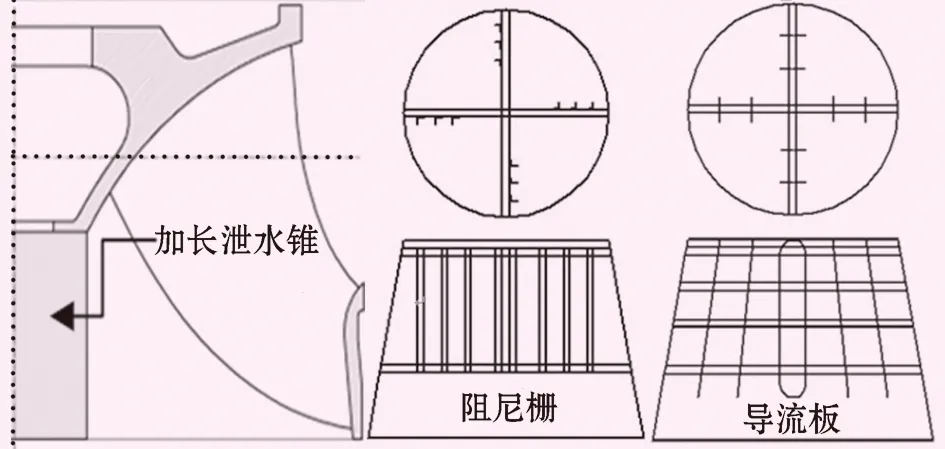

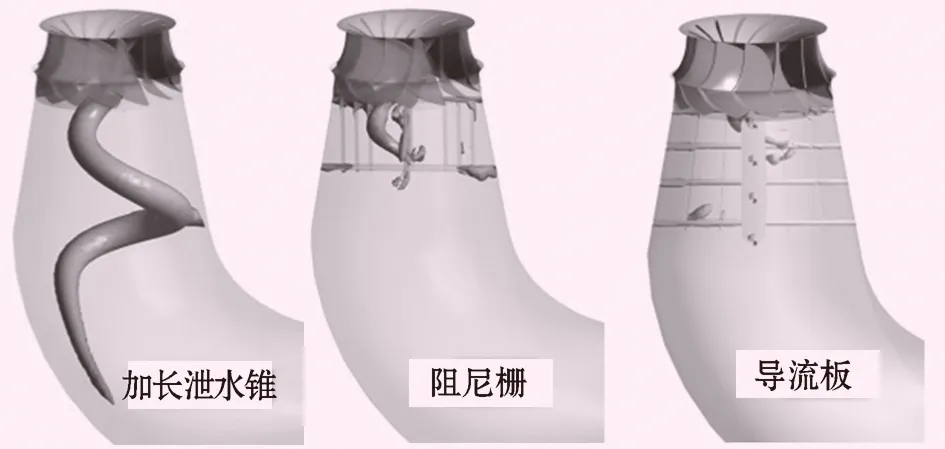

从式(2)可以看出,减小尾水管涡带有2种途径:一是减小出口圆周速度;二是减小涡带偏心距e。据此,本文提出了延长泄水锥、尾水管内安装阻尼栅以及尾水管内安装导流板这3种对策方案(结构如图2所示),并进行了CFD水力计算。最终确定减振方案,减弱涡带的摆动幅值,改变压力脉动频率,减低尾水管中涡带中心的涡量,达到对整个水轮机机组减振的目的。

图2 消除尾水管涡带的方案围

3 功率摆动的处理

3.1 CFD模拟尾水管涡带频率

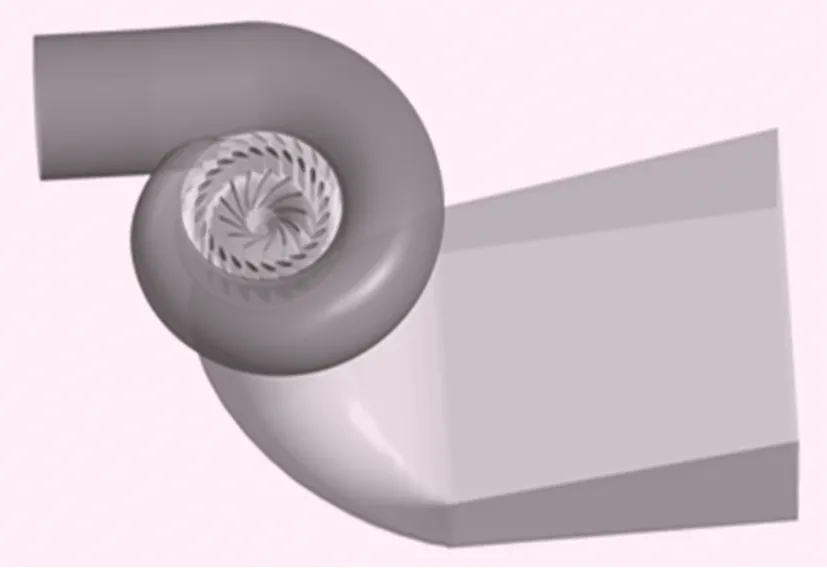

本文采用CFD方法对从蜗壳进口到尾水管出口的水轮机的全部流道进行了三维非定常湍流水力计算。时间步长取为转轮转动周期的1/12。

全流道几何模型如图3所示。水轮机参数如下:转轮叶片数z=13,固定导叶Zc=24,活动导叶数Zg=24。在尾水管内设置了压力脉动监测点,测点位置如图4所示。对比分析了各种对策方案的尾水管内的流动状况与压力脉动性能的影响,并采用快速傅里叶变换法( FFT) 对各个测点采集的压力脉动信号进行了详细地比较和分析。

图3 全流道几何模型图

图4 尾水管监测点图

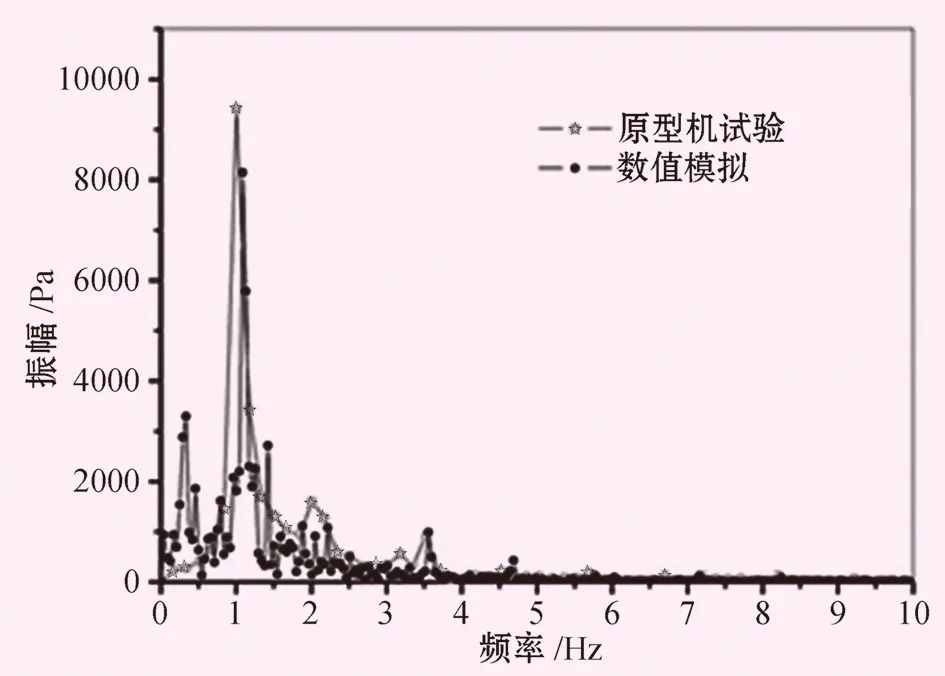

为了验证数学模型的正确性,首先将原型机计算模拟结果与机组实测值进行比较,见表1。

表1 原型机实测与数学模型CFD计算结果对比表

从表1中可以看出,原型机在55 MW负荷工况监测点压力脉动主频的数值模拟结果与真机实测结果吻合,压力脉动频谱见图5所示。

图5 尾水管压力脉动频谱图

CFD计算结果显示,在该负荷工况下,尾水管内有一个明显的呈螺旋状偏心涡带(参见图6)。该涡带旋转方向和转轮旋转方向相同,计算工况下其引起的压力脉动主频为1.088 Hz,约为转轮主频的0.3倍,属于低频压力脉动。以上结论,验证了CFD数学模型的可靠性。

图6 不同时刻尾水涡带图

3.2 各个消振方案CFD数学模型计算

各个方案的消振尾水涡带效果,如图7所示:

图7 消除尾水管涡带的方案效果图

(1) 采用加长泄水锥后,监测点上最低压力值有所上升,负压区减小,但涡带的偏心距并无明显变化,尾水涡带与原型相比压力脉动和压力脉动幅值无显著变化;

(2) 在尾水管内添加阻尼栅后,使得由转轮出口进入尾水管内的水流圆周速度减小,监测点上的负压区消失,并且,尾水涡带与原型频率相比有较明显的改善,但压力脉动幅值不降反升。

(2) 在尾水管内添加的导流板,涡带的偏心距减小,尾水涡带能量降低,尾水管没有形成完整的涡带,消振效果最为显著,压力脉动幅值相对原型机明显减小,频率也远离了发电机的电自振频率。

表2为各个方案的主频和振幅结果统计。

表2 各种方案数学模型CFD结果表

从表2可知,设置导流板方案的消振效果最佳,因此最终选定该方案。

3.3 流固耦合结构计算

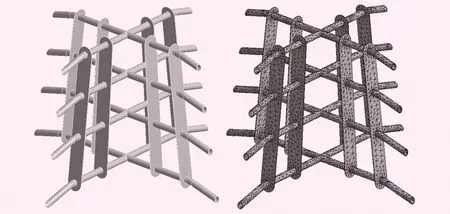

确定使用导流板方案后,对导流板进行刚强度计算,有限元模型如图8所示。

图8 有限元模型图

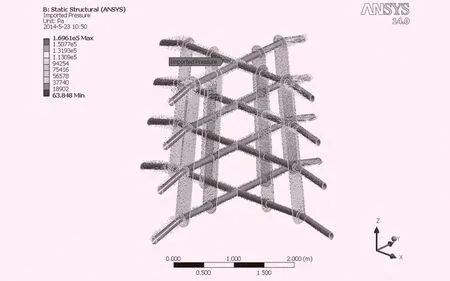

施加载荷是CFD水力计算所得水压力分布,通过workbench无缝加载到导流板结构实体上,得到精确的结构刚强度计算结果,详见图9。

图9 CFD水压分布加载图

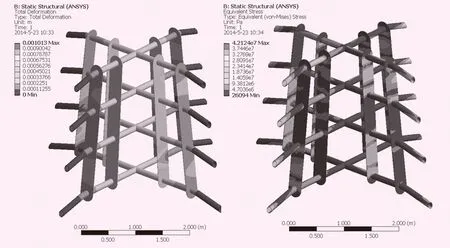

导流板材料采用Q345C,厚度小于16 mm时,屈服强度σs=345 MPa。图10所示应力峰值为75.564 MPa,平均应力小于50.391 MPa,两者均小于许用应力1/3σs,最大位移为1.48 mm,,满足刚强度的要求。

图10 综合位移和综合应力图

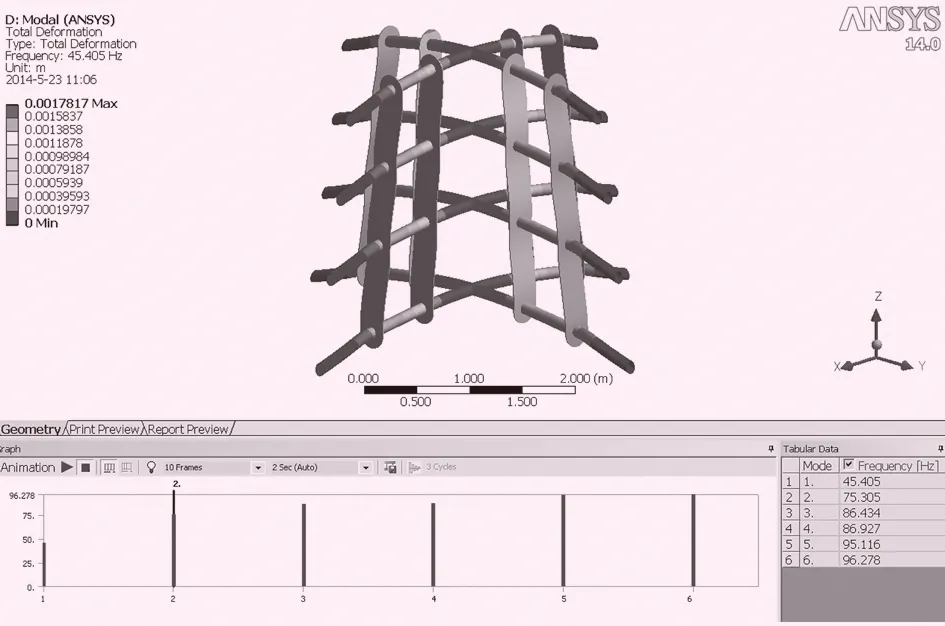

为了保证导流板和尾水管涡带不发生共振,对导流板进行了模态分析,导流板的第1阶频率见图11,第1阶频率为45.38 Hz,远远大于涡带的频率,没有共振风险。

图11 导流板频率计算图

3.4 疲劳分析

已知Q345C抗拉强度疲劳极限为289 MPa,因尺寸效果引起的疲劳极限下降率0.8,表面状态、腐蚀作用引起的疲劳极限下降率0.6,所以淡水中的许用疲劳极限为138.72 MPa,取疲劳安全率1.5,则许用疲劳极限为92.5 MPa。导流板的应力振幅为37.5 MPa,远小于138.72 MPa的许用疲劳极限,不会发生疲劳破坏。

4 安装后使用效果

安装导流板后,机组顺利投入AGC运行,机组在55 MW负荷工况运行时,输出功率摆动远低于2%的上限值,取得良好的效果。

5 结 语

为了解决机组在部分负荷下功率大幅摆动的问题,本文采用CFD数学模拟方法模拟了原型机、加长泄水锥、在尾水管内安装阻尼栅和安装导流板4种方案,对比分析了尾水管压力脉动主频和振幅,确定了尾水管内安装导流板方案。然后进行流固耦合结构分析保证导流板满足刚强度和疲劳设计要求。安装上导流板后,机组的功率摆动大幅减小,顺利投入AGC运行,事故处理成功。

[1] 马震岳.水轮发电机组动力学 [M].大连理工大学出版社,2003.

[2] 白延年.水轮发电机设计与计算 [M].北京:机械工业出版社,1982.

[3] 龚守志.导流栅防止水轮机尾水管内涡带压力脉动的试验研究与应用经验[J].水力发电学报,1984,(3):45-52.

[4] 王金生,龚守志.狮子滩水电站水轮发电机功率摆动的分析和处理[J].水力发电,1982,(9):43-46.

[5] 龚守志,黄凌.应用导流冀栅消除水轮机尾水管涡带压力脉动的儿个问题 [J].水利水电技术,1987,(7):33-36.

Analysis and Handling of Generator Power Swing

MA Jian-feng, LI Wen-feng

(Zhejiang Fuchunjiang Hydropower Equipment Co.,Ltd, Hangzhou 310013,China)

Under the action of the centrifugal force, the water flow entering into the draft tube forms tail water vortex zone jointly running in vortex with the flow while one unit operates at a deviated optimum operation condition. Impacted by the periodic unbalance factors, eccentricity is caused by the flow. The output power swings violently because the pressure fluctuation frequency of the draft tube and the natural oscillation frequency of the generator in the grid are close. By CFD analysis, the guide vane is proposed to install in the draft tube as well as the strength of the guide vane is analyzed by the finite element method. Finally, the power swing is handled

power swing; pressure fluctuation frequency; CFD; finite element

2014-07-09

马建峰(1982- ),男,浙江省杭州市人,工程师,从事水轮发电机设计工作.

TV734.2+1

A

10.3969/j.issn.1006-2610.2015.01.018